填充型导热绝缘硅橡胶的研究进展*

2020-11-20刘旺冠郭建华蒋兴华

刘旺冠,郭建华**,蒋兴华

(1.华南理工大学 材料科学与工程学院,广东 广州 510640;2.华南理工大学 机械与汽车工程学院,广东 广州 510640)

随着5G时代的来临,各种电子元器件频率升高,发热功率明显增大[1-2]。有研究表明,电子元器件的温度每升高2 ℃,其可靠性下降10%,50 ℃时的寿命只有25 ℃时的1/6[3]。因此,电子元器件及设备亟待解决散热问题,使得对高导热材料的需求日益迫切。填充型导热硅橡胶作为一种柔性导热界面材料,通常填充于电子元器件与散热器之间,用于减小接触热阻,提高散热性[4],因此被广泛应用于5G基站和手机、LED和动力电池封装、国防军工等领域[5]。近年来,虽然填充型导热硅橡胶已实现产业化,但仍然存在热导率不高、填充量过大、导热填料品种相对单一等问题。因此,在提高材料热导率的同时,尽量降低导热填料的用量,降低材料硬度,改善其力学性能和弹性,保持较高的电绝缘性和耐电压性等,是当前填充型高性能导热绝缘硅橡胶的研制目标。

1 填充型聚合物的导热机理

聚合物相对分子质量具有多分散性且分子链相互缠结造成结晶度较低,因此绝大多数聚合物是无定形聚合物。对于无定形聚合物,内部没有自由电子,热量主要通过原子、基团、分子链链节振动(即声子传递)来实现其导热,即当热量传递到聚合物表面时,邻近的原子、基团、链节受热无序振动将热量依次传递到下一个原子、基团、链节,如图1所示[6]。由于分子链结构的不规整,容易造成较大的热阻,使得声子传递受到阻碍,造成大量散射,因此无定形聚合物的热导率通常很低。

图1 无定形聚合物的导热机理示意图

填充型导热聚合物现有3种导热理论:导热网络理论、导热逾渗理论、热弹性系数理论[7-8],其中导热网络理论是目前最常用的理论,该理论认为:当添加少量导热填料时,填料被聚合物基体隔开,在聚合物内部难以形成连续的导热网络,故混合物的热导率主要取决于聚合物自身。当填料用量达到逾渗浓度时,填料与填料之间形成导热通路,因而混合物的热导率大大提高。

此外,还可以用串联电路和并联电路模型(图2)来解释聚合物/填料混合物的导热机理[9]。聚合物基体和填料相当于两个热阻,显然填料的热阻值小于聚合物基体。当填料用量较少时,混合物中没有形成导热网路,聚合物与填料可以看作是两个热阻串联,热导率取决于热阻值较大的聚合物基体,故热导率很小。当填料用量达到逾渗浓度时,填料与填料之间形成导热网络,此时可以看作聚合物基体与填料处于热阻并联状态,因此热阻较小的填料作用较大,因而聚合物/填料混合物的热导率较高。

(a)填料与聚合物组成的串联热阻模型

2 单一类型填料填充导热绝缘硅橡胶

2.1 零维(球形)导热绝缘填料

常见的零维(球形)导热绝缘填料包括三氧化二铝(Al2O3)、氮化铝(AlN)、碳化硅(SiC)等。其中Al2O3是最常用的导热填料,其热导率约为40 W/(m·K),且绝缘性良好,价格便宜。Gao等[10]将四种不同平均粒径(3 μm、10 μm、35 μm、75 μm)的Al2O3分别填充到硅橡胶(SR)中,发现填充大粒径(75 μm)Al2O3/SR混合物的热导率较高。当Al2O3的体积分数为62%时,填充75 μm的Al2O3/SR混合物的热导率达到2.3 W/(m·K)。Ouyang等[11]采用热等离子体制备纳米球状Al2O3,进而制得Al2O3/SR导热绝缘复合材料。当Al2O3体积分数为55%时,Al2O3/SR复合材料的热导率可达1.53 W/(m·K),体积电阻率为2.2×1014Ω·cm。且在频率为1 MHz下,材料的介电常数为4.6,介电损耗为0.002。球形AlN的热导率为150~220 W/(m·K),绝缘性好,热膨胀系数小[12]。但其吸水性大,极易水解生成氢氧化铝,造成导热性降低。周文英[13]研究了不同含量的AlN和Al2O3对SR热导率的影响,在填料用量相同时,AlN填充SR的导热性能明显优于Al2O3/SR混合物。当AlN用量为160质量份时,AlN/SR混合物的热导率可达1.68 W/(m·K)。Tian等[14]将质量分数范围为16.67%~28.57%的AlN填充到SR中,使混合物的热导率增加到27.9%~43.7%。球形SiC的热导率为120 W/(m·K),化学性质稳定,绝缘性好[15]。例如,金天鹏等[16]在SR中填充SiC制得混合物,当SiC用量为400质量份时,混合物的热导率为1.40 W/(m·K)。

2.2 二维导热绝缘填料

二维导热填料如片状氮化硼(BN)其热导率具有明显的各向异性。其热导率在沿BN片层的平面方向和垂直方向[k//=600 W/(m·K),k⊥=30 W/(m·K)]差别较大[17]。与无规分布的BN相比,在基体中通过定向排列BN能使硅橡胶混合物获得更高的热导率。在混合物加工过程中,可通过机械力、磁场诱导、电场诱导等方式使BN发生取向,从而得到高导热混合物。

2.2.1 机械力取向

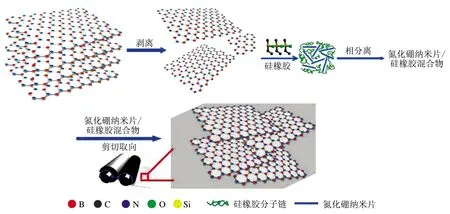

SR与BN可以通过双辊开炼机进行机械共混,同时利用两辊之间的挤压和剪切力,对BN进行平面内取向。例如,Zhong等[18]通过双辊开炼机将BN纳米片(h-BNNFs)填充到SR中,研究了h-BNNFs取向对SR混合物导热性能的影响。当h-BNNFs质量分数为40%时,混合物热导率达到0.901 W/(m·K)。Kuang等[19]将BN置于异丙醇(IPA)溶液中进行超声剥离,得到BN纳米片(BNNSs),再通过相分离得到分散均匀的BNNSs/SR混合物,然后通过双辊开炼机制得面内取向的BNNSs/SR混合物(如图3所示)。当BNNSs体积分数为30.8%时,BNNSs/SR混合物的热导率可达5.47 W/(m·K)。Xue等[20]通过开炼机制得取向的SR/BN混合物,研究发现,当BN用量为150质量份时,SR/ABN(取向)混合物的热导率达到5.4 W/(m·K),是未取向的SR/BN混合物热导率的6.3倍,且SR/ABN和SR/BN混合物的体积电阻率都大于1016Ω·cm,绝缘性良好。

图3 BNNSs/SR混合物的制备过程

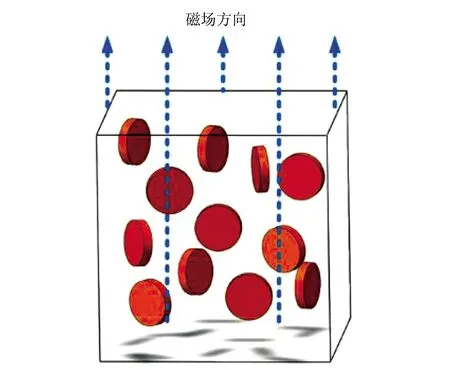

2.2.2 磁场或电场诱导取向

由于BN没有磁性,通常是在BN表面负载磁性颗粒,使BN能够在磁场的作用下响应实现取向。例如,Yuan等[21]将磁性颗粒四氧化三铁(Fe3O4)负载到BN表面,使BN具有磁性,之后利用外加磁场使BN沿着磁场力作用方向发生取向,制得BN/SR混合物(如图4)。当BN体积分数为9.14%时,混合物沿取向方向的热导率可达0.58 W/(m·K)。

(a)

电场诱导取向是利用可以被极化的BN在电场作用下产生定向排列。例如,Han等[22]研究了交流和直流电场对SR中BN的取向作用,发现在交流电场作用下,BN的取向度要高于直流电场。当BN体积分数达到23%,且交流或直流电场强度均为2 MV/m时,混合物的热导率分别约为1.5 W/(m·K)和1.0 W/(m·K),分别是未取向BN/SR混合物热导率的2.5倍和1.6倍。Cho等[23]通过改变不同电场(交流或直流)和BN用量,制备了具有不同BN取向度的BN/SR混合物。当BN体积分数为15%时,混合物沿取向方向上的热导率为1.6 W/(m·K)。

3 杂化填料填充导热绝缘硅橡胶

3.1 零维/零维导热填料复配

将不同平均粒径和不同种类的零维导热填料进行复配,可以减小导热填料之间的间隙,形成比较致密的填料网络结构以及更多的导热通路,从而有利于提高混合物的热导率,如图5所示[24]。

(a)低填充率

例如,Zha等[25]制备了微米四氮化三硅(Si3N4)/SR、纳米Al2O3/SR和Si3N4/Al2O3/SR混合物。结果表明,当纳米Al2O3、微米Si3N4的体积分数分别为14%和60%时,微米Si3N4/SR混合物、纳米Al2O3/SR混合物的热导率分别为1.6 W/(m·K)和0.26 W/(m·K)。而当杂化填料总体积分数为30%时,Si3N4/Al2O3(质量比为26∶4)/SR混合物的热导率可达1.64 W/(m·K),介电击穿强度为85 MV/m。

在导热绝缘填料选择时,将不同维度的导热填料进行复配,如零维/一维、零维/二维、零维/三维、一维/二维等组合方式,可充分发挥不同维度填料的导热性能和结构优势,构建导热通路,进而提高SR混合物的导热性能。

3.2 零维/一维导热填料复配

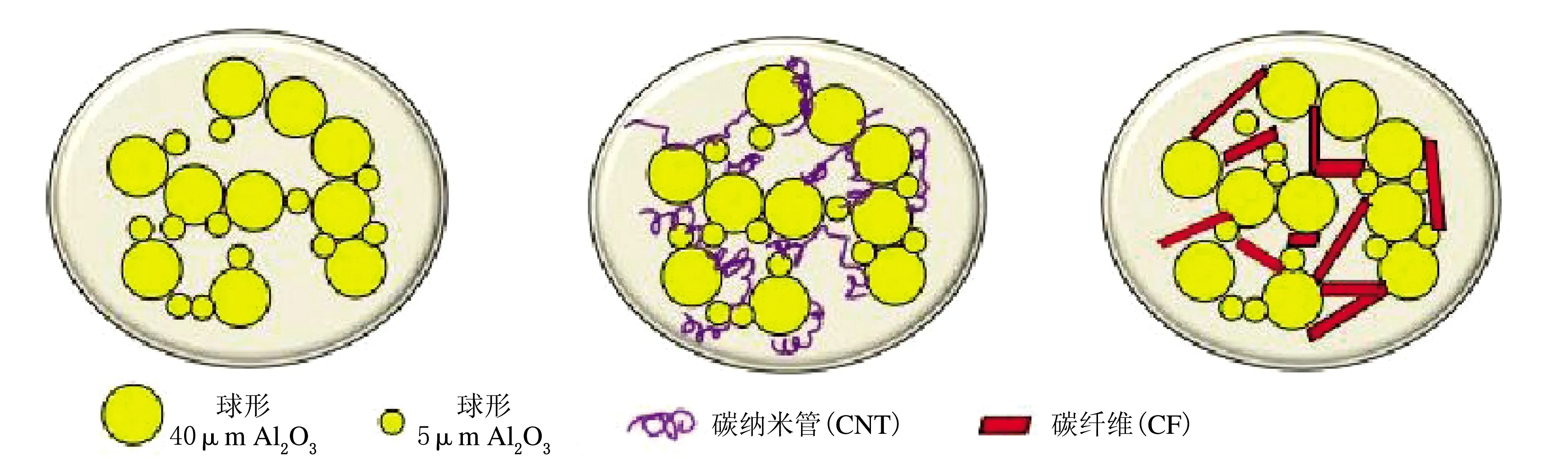

陈亚男[26]采用金刚石颗粒(60 μm)和金刚石纤维(直径约为100 μm,长度约为3 mm)为复配导热填料,当填料总质量分数为50%时,且金刚石颗粒与金刚石纤维的质量比为3∶2时,混合物的热导率最大,为0.922 W/(m·K),而单一填充金刚石颗粒的SR混合物的热导率为0.829 W/(m·K)。杨明瑾[27]在SR中填充平均粒径分别为40 μm和5 μm的Al2O3(质量比为7∶3),Al2O3体积分数为65%,并同时添加少量碳纤维(CF)或碳纳米管(CNTs),制成混合物(如图6所示)。

图6 40 μm Al2O3与5 μm Al2O3(质量比为7∶3)分别与碳纳米管和碳纤维复配的示意图

结果表明,当分别加入3 g CF和CNTs,混合物的热导率由添加前的2.179 W/(m·K)分别增加到2.634 W·/(m·K)、4.619 W/(m·K)。混合物的体积电阻率分别由添加前的9.8×1014Ω·cm略微下降到3.9×1014Ω·cm和5.43×1014Ω·cm,表面电阻率也分别从1.02×1012Ω下降到1.77×1011Ω和5.3×1011Ω,虽然混合物的绝缘性能略有下降,但仍然能够满足电气绝缘场合的使用要求。

3.3 零维/二维导热填料复配

Kuo等[28]通过化学剥离六方氮化硼(h-BN)制得氮化硼纳米片(h-BNNSs),研究了单一填料h-BN、h-BNNSs和杂化填料h-BN/Al2O3、h-BNNSs/Al2O3对SR导热性能的影响。当分别填充质量分数为50%的h-BN和h-BNNSs时,SR混合物的热导率分别为3.14 W/(m·K)和3.66 W/(m·K)。而填充h-BN/Al2O3以及h-BNNSs/Al2O3杂化填料时(质量比为1∶8),可使混合物的热导率分别提高至5.01 W/(m·K)和5.58 W/(m·K)。且所制得的h-BNNSs/Al2O3/SR混合物的体积电阻率都大于1011Ω·cm,介电击穿强度大于13 MV/m,可满足材料的使用要求。Ou等[29]将AlN和BN按质量比8∶2进行复配,然后填充到液体SR中,当填料质量分数为50%时,AlN/BN/SR混合物的热导率为0.554 W/(m·K),且在频率为1 MHz下,材料的介电常数为4.0,介电损耗为0.008 5。老化150 d后,AlN/BN/SR混合物的体积电阻率虽略有下降,但仍大于1014Ω·cm,具有良好的电绝缘性。

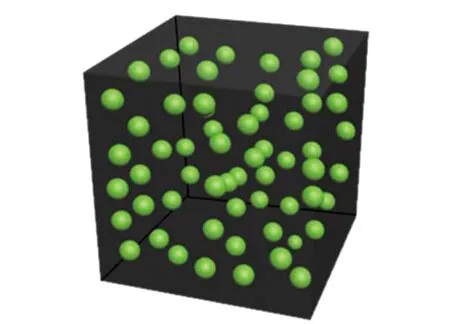

3.4 零维/三维导热填料复配

Li等[30]研究了改性纳米球状氧化锌(m-ZnOs)/三维四针状氧化锌晶须(ZnOw)复配对SR混合物导热性能的影响(如图7所示)。

(a)单一填充改性纳米球状氧化锌(m-ZnOs)/SR

由于m-ZnOs/ZnOw杂化填料能够形成较好的三维导热填料网络,当m-ZnOs/ZnOw的体积比为7∶3,二者总体积分数为20%时,混合物的热导率可达1.309 W/(m·K),且混合物保持良好的电绝缘性,对应的体积电阻率为3.3×1014Ω·cm,介电常数为6.16,介电损耗为0.061。

3.5 一维/二维导热填料复配

Tang等[31]以改性一维碳化硅晶须(SiCw)和二维片状氮化硼(h-BN)为导热填料,通过机械共混法,分别按照二者不同的体积比1∶9,2∶8,3∶7将其填充到SR中(如图8所示)。

图8 h-BN和SiCw对SR混合物导热性的协同作用示意图

研究表明,SiCw/h-BN杂化填充SR混合物的热导率要大于单独填充h-BN的混合物的热导率。当加入体积分数为50%的杂化填料时,SiCw/h-BN(体积比为2∶8)/SR混合物的热导率约为1.3 W/(m·K),高于加入相同用量h-BN/SR混合物的热导率1.12 W/(m·K)。薛杨[32]研究了将体积分数为0.000 5%~0.25%的CNTs与体积分数为12.6%的二维BN进行复配对SR混合物导热绝缘性能的影响。结果表明,当加入体积分数为0.25% CNTs,BN/CNT/SR混合物的热导率为0.279 W/(m·K),比BN/SR混合物和纯SR热导率分别提高了25%和75%。而且发现添加少量CNTs并不会影响混合物的绝缘性能,所制备BN/CNTs/SR混合物的体积电阻率都大于1016Ω·cm。

4 三维导热网络预先构建

对于填充型导热SR,一般需要填充足够多的导热填料才能获得高热导率[33-35],但高填充量会导致SR的黏度急剧增加,导致SR加工困难,填料分散性变差[36],损害SR的力学性能[37]。通过在SR基体中预先构建填料的三维导热网络,有利于降低导热填料的用量,提高SR混合物的热导率。通常构建三维导热网络的方法有:模板法[38]74[39]1165[40]、冷冻干燥法[41-42][43]11490以及原位聚合法[44]等。

例如,Fang等[38]75通过化学气相沉积并借助泡沫镍为模板制备了NB泡沫骨架(BNF),然后将其浸润于BN纳米片(BNNS)/SR中,制备了BNF/BNNS/SR混合物。由于BNF的三维导热网络以及BNNS与BNF的协同作用,当BNF和BNNS的总质量分数为10%时,BNF/BNNS/SR混合物的热导率达到0.56 W/(m·K),介电击穿强度为21.8 MV/m。Li等[39]1166受到“果冻”的启发,采用一种具有独特凝胶特性的可食用多糖(可得然胶)来固定BN网络,然后通过热空气干燥凝胶,再通过真空渗入SR,制得具有三维导热网络的BN/SR混合物(如图9所示)。发现用质量分数为25.4%的BN填充时,含有三维BN导热网络的SR混合物的热导率可达1.58 W/(m·K)。并且该SR混合物的密度较低,为1.27×103kg/m3,比商用导热SR垫片产品的密度小40%~50%。同时,该混合物的电绝缘性好,体积电阻率超过1015Ω·cm。Shen等[43]11490通过冷冻干燥法制备了垂直取向的三维BN骨架,然后将SR真空注入BN骨架中,制备了三维BN/SR混合物。当BN质量分数为19.8%时,BN/SR混合物沿取向方向的热导率达到1.4 W/(m·K)。

(a)“果冻状”气凝胶与三维BN气凝胶对比

5 硅橡胶和导热填料的界面改性

由于导热填料与SR的相容性较差,容易产生较大的界面热阻,导致SR混合物的热导率降低。因此,对导热填料进行合理的表面改性,改善填料和SR基体之间的界面相容性,降低界面热阻,是提高SR混合物热导率的有效方法。

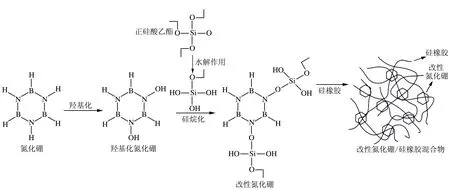

例如,He等[45]采用乙烯基三甲氧基硅烷(VTMS)改性纳米Al2O3,当Al2O3体积分数为15.2%时,改性Al2O3/SR混合物的热导率约为0.26 W/(m·K),高于未改性Al2O3/SR混合物的热导率0.225 W/(m·K)。Song等[46]通过氢化硅烷化反应合成了三种接枝共聚物分别为甲基丙烯酸甲酯接枝(聚二甲基硅氧烷—含氢聚甲基硅氧烷)共聚物(PDMS-PHMS-MMA)、甲基丙烯酸缩水甘油酯接枝(聚二甲基硅氧烷—含氢聚甲基硅氧烷)共聚物(PDMS-PHMS-GMA)、甲基丙烯酸-3-(三甲氧基甲硅烷基)丙酯接枝(聚二甲基硅氧烷—含氢聚甲基硅氧烷)共聚物(PDMS-PHMS-MPS),作为Al2O3和SR的界面改性剂。当Al2O3用量为500质量份时,采用PDMS-PHMS-MPS改性剂的Al2O3/SR混合物的热导率达到1.73 W/(m·K),比未改性混合物的热导率提高了0.31 W/(m·K)。Kuo等[47]将正硅酸乙酯(TEOS)作为改性剂,用于改善BN与SR的界面相容性(如图10所示)。当未改性BN的质量分数为45%时,BN/SR混合物的热导率为0.638 W/(m·K)。而在相同填充量条件下,分别采用质量分数为5%、7%、9%的TEOS改性BN,所得改性BN/SR混合物的热导率比改性前分别提高3.76%、16.52%和5.64%。朱文[48]采用溶胶凝胶法将TEOS水解在BN表面形成SiO2包覆层(BN@SiO2),然后调节TEOS和BN物质的量比分别为1∶1、1∶2、1∶3、1∶4),将其填充到SR中制备导热绝缘混合物。结果表明,当填充100质量份的2BN@SiO2(TEOS与BN物质的量比为1∶2)时,2BN@SiO2/SR混合物的热导率可达1.532 W/(m·K),是相同填充量条件下未改性BN/SR混合物热导率的2.02倍。

图10 正硅酸乙酯(TEOS)与氮化硼的表面反应以及改性氮化硼与SR基体之间的相容性示意图

6 结束语

当前,尽管导热绝缘硅橡胶已部分实现产业化,但仍然存在较多科研和生产问题有待解决。

(1)部分导热绝缘填料如BN、AlN等价格昂贵,导致应用开发成本较高,因此,采用不同维度的导热填料进行合理复配,以最大限度地改善硅橡胶的导热性能,仍是当前主要的探索工作。

(2)通过预先构筑三维导热网络,然后真空浸润硅橡胶,有望获得高热导率、低填充率和低密度的导热硅橡胶复合材料。

(3)通过优选硅橡胶和导热填料的相容剂,提高导热填料与硅橡胶的界面作用,改善导热填料与硅橡胶基体的相容性,减少界面热阻,也是未来的研究工作方向之一。