动车组地板布老化性能*

2020-11-20刘振华吴绍利李艳伟张忠新

刘振华,徐 超,吴绍利,李艳伟,张忠新

(1.中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;2.北京中铁科新材料技术有限公司,北京 100081)

地板布作为铁路机车车辆常用的地板铺设物,是机车车辆内部装饰材料的重要部分,我国在高速动车组列车、城际列车上均采用阻燃橡塑地板布[1]。由于地板布在动车组列车上的应用范围广,铺装面积大[2],其阻燃性能直接关系到列车整体的消防安全。随着列车服役时间的增长,地板布材料受到温度、光照等因素的影响,会出现开裂、变色、强度下降等老化现象,而在老化过程中,材料的防火阻燃性能是否也随之发生衰减通常难以直观判断,相关研究也鲜见报道。

本工作通过人工加速老化实验来模拟列车运行的环境条件,对动车组客室内装材料地板布的老化性能特别是阻燃老化性能进行研究,以期为动车组内装材料使用寿命提供参考。

1 实验部分

1.1 原料

以三元乙丙橡胶为主体材料的阻燃橡塑地板布:铁科纵横(天津)科技发展有限公司。

1.2 仪器及设备

热空气老化箱:401B型,启东市双棱检测设备厂;FTT0081型氧指数仪、FTT0064型烟密度试验箱、FTT0191型傅里叶红外光谱分析仪、FTT0402型锥形量热仪:英国Fire Testing Technology Limite公司;万能材料试验机:5967型,美国INSTRON公司。

1.3 加速老化实验

(1)热老化实验:从成品地板布上裁取尺寸适宜的样块置于热空气老化箱中,老化温度为70 ℃,实验总时长为6 000 h,每2 000 h进行一次取样测试。

(2)老化实验:依据GB/T 9276—1996要求,对实验样品进行户外曝晒,实验总时长6 000 h,每3 000 h进行一次取样测试,实验地点选择海南省琼海市。

1.4 测试方法

拉伸强度按照GB/T 528—2009进行测试;撕裂强度按照GB/T 529—2008进行测试;氧指数按照GB/T 10707—2008进行测试;燃烧热按照GB/T 16172—2007进行测试;烟密度及毒性气体指数按照GB/T 8323.2—2008进行测试。上述性能指标的限值要求参照中国国家铁路集团企业标准Q/CR 617—2017中的相关要求。

2 结果与讨论

2.1 老化实验对力学性能的影响

图1为拉伸强度与老化时间的关系。由图1可见,随着老化实验的进行,地板布的拉伸强度在老化前期快速下降,随后趋于稳定,且曝晒实验的老化效应较之热空气实验更显著。老化实验终止时,曝晒样品的拉伸强度仅为热空气样品的77.7%,已不能满足标准要求。

老化时间/h

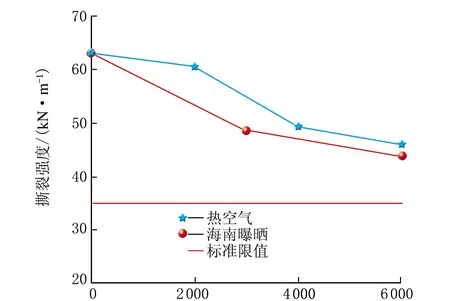

撕裂强度与老化时间的关系如图2所示。由图2可见,样品撕裂强度随着老化时长增加持续下降,曝晒实验的老化效应虽然也明显大于热空气实验,但老化实验终止时,曝晒样品撕裂强度仅比热空气样品低4.1%,均高于标准限值的要求。

老化时间/h

从图2和图3可以看出,该型号地板布力学性能的老化现象较为显著,且对光老化更为敏感,但由于其初始力学性能较好,经过6 000 h老化后虽有明显衰减,但仍基本满足技术标准的要求。

2.2 老化实验对燃烧性能的影响

2.2.1 氧指数

图3为氧指数与老化时间的关系。由图3可见,在曝晒实验中,被测试样的氧指数基本没有发生变化,稳定性较好;热空气实验中,被测试样的氧指数虽略有下降,但最大降幅也仅在5%左右,并且老化实验终止时,试样氧指数仍满足技术标准的要求。故可以认为,光热老化对地板布氧指数的影响并不显著。

老化时间/h

2.2.2 燃烧热

燃烧热是材料燃烧时释放能量的大小,直接关系到火灾发生时的破坏性。目前,国内相关标准尚未对材料燃烧热值进行相应规定,随着技术进步和防火安全要求的提升,将燃烧热值纳入管控要求是大势所趋。图4和图5分别为热空气实验和曝晒实验中不同老化阶段试样燃烧热释放速率曲线。

测试时间/s

测试时间/s

地板布在燃烧过程中会出现两个热释放峰,这是由于高分子材料的热惰性使材料在受热时表面与内部温度不同造成的。表面温度高先达到引燃温度,而发生表层燃烧,形成第一个热释放峰,随着表层燃烧放热,热量传导至材料内部,引燃内部材料达到稳定燃烧状态,从而形成第二个热释放峰。基于上述原因,第一个热释放峰可以用于表征材料的引燃性能,峰出现时间越早,峰高越大说明材料越容易被引燃;第二个热释放峰则可以用于表征材料稳定燃烧时的热释放情况,峰高越大说明稳定燃烧时材料的热释放速率越大,火灾风险越高。

从图4和图5可以看出,在不同老化阶段,材料第一个热释放峰无论是出现时间还是峰高均无明显变化,而第二个热释放峰则出现了明显的峰高随老化时间增加而降低的现象。这说明光热老化对地板布引燃性能并没有显著影响,但会使稳定燃烧时热释放速率小幅降低,阻燃性能略有提升。

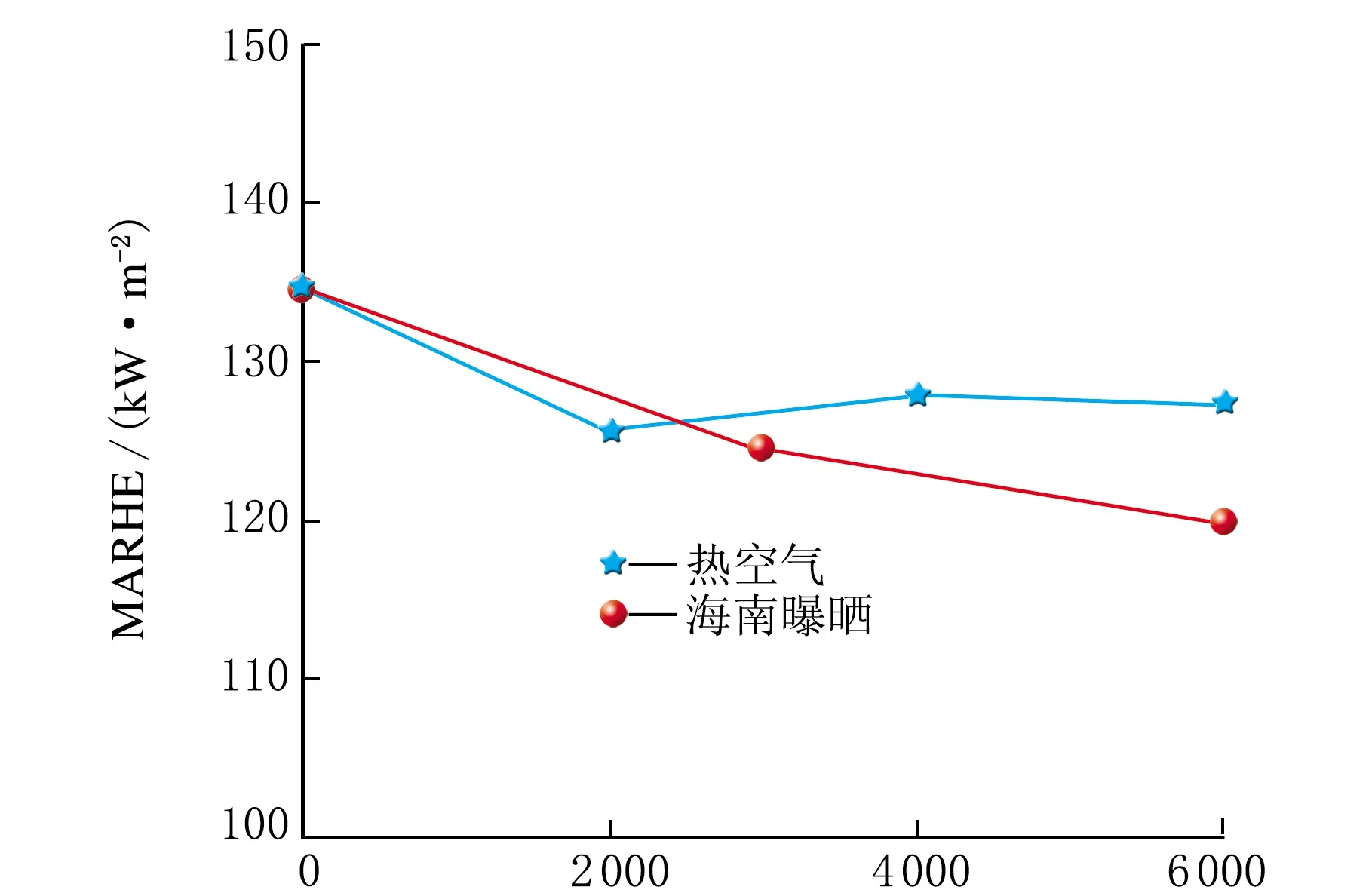

材料热释放速率峰值(Peak HRR)和最大平均热释放速率(MARHE)是燃烧热测试中具有代表性的重要测试项点[3]。一般地,材料的燃烧热值越高,火灾危险性越大,阻燃安全性能就越差。图6和图7分别是Peak HRR、MARHE与老化时间的关系。

从图6和图7可见,在热空气实验中,试样Peak HRR和MARHE均出现先降低后趋于平缓的变化趋势,且降幅不大,最大降幅不超过5%。而曝晒实验中,两项性能的老化程度均明显大于热空气实验,且呈现持续下降的趋势,最大降幅为11%。出现上述现象是由于地板布的主材是橡胶,在橡胶的老化过程中不稳定的化学键在热(光)的作用下发生断裂,形成独立的链段或带有自由基的链段[4],使交联部分产生降解。随着高分子链的裂解、断裂以及小分子物质挥发,材料总能量降低,导致Peak HRR和MARHE出现小幅下降。由此可见,对于该型号地板布的燃烧热性能,光老化作用要强于热老化作用,两种老化过程中试样的热释放性能均有所下降,阻燃性能小幅提升。

老化时间/h

老化时间/h

2.2.3 烟密度及毒性气体指数

材料燃烧时的烟密度及毒性气体指数也是评估材料阻燃安全性能的重要指标,对于一般车辆客室,火灾发生时的前4 min是人员疏散的关键时期,通常用材料燃烧过程中前4 min的累积烟密度(VOF 4)和毒性气体指数(CITg4)表征材料燃烧时的烟毒性。图8和图9分别是VOF 4、CITg4与老化时间的关系。

由图8可见,随着老化实验的进行,试样VOF 4持续下降,但降幅不大,老化6 000 h后,降幅为12.7%。图9中,老化实验前期CITg4有较明显下降,随后则在较低区间内波动,由于老化后期试样的CITg4已接近方法检出限,故可以认为老化后期毒性气体指数变化不大。由此可见,随着老化过程的进行,试样的烟毒性呈下降趋势。老化过程对试样的安全性无负面影响。

老化时间/h

老化时间/h

3 结 论

(1)试样力学性能受到光热老化的影响显著,经过6 000 h老化后,主要力学性能衰减超过30%,但地板布初始力学性能较好,老化后仍基本满足技术标准的要求。

(2)试样燃烧性能受到光热老化的影响较小,经过6 000 h老化后,主要性能衰减在10%以内。

(3)在光热老化条件下,试样氧指数稳定性较好,而燃烧热、烟密度和毒性气体等燃烧性能参数均呈现不同程度的下降趋势,说明老化不会对试样的阻燃性能造成负面影响。

(4)该型地板布对光老化更为敏感,自然曝晒后各项性能的老化程度显著大于热空气老化。