某型号服务器振动试验夹具优化设计

2020-11-18崔英伟雷霆闫旭东

崔英伟,雷霆,闫旭东

(1.北京强度环境研究所,北京 100076; 2.天津航天瑞莱科技有限公司,天津 300462)

引言

振动试验是检验产品在设计、元器件、零部件、材料等方面缺陷的必要试验。在进行振动试验时,大部分产品需要固定在夹具上,此时夹具的动力学特性将直接影响着振动试验的准确性,因此一个合理的夹具设计是十分必要的。

理想的夹具应该在试验频带范围内无共振,这样才能保证夹具与试验件连接面上各点的运动完全一致,并把振动台的振动不失真地传递给试验件[1]。因此,根据试验任务的需要,尽可能升高夹具的固有频率是夹具设计的一个很重要的原则。为了估算夹具的固有频率,大部分设计人员都会采用有限元分析软件对设计的夹具进行模态分析。通常,简单的梁板结构可以通过有限元软件计算出相对准确的固有频率和振型,但是当遇到大型复杂结构时,由于材料的不均匀性,荷载和约束条件的复杂性及生产加工的不确定性等等,诸多的影响因素都会影响到计算结果的准确度,如果单一根据有限元计算结果设计夹具必然会造成夹具加工完成后实际特性与期望特性不符的情况。为避免单一依靠有限元分析设计夹具造成夹具完成后不能达到要求,通过有限元分析与试验验证相结合的设计方法就能得到比较满意的设计结果。本文基于ANSYS有限元分析软件,采取试验与有限元分析相结合的方法对服务器振动试验所用夹具进行了设计和优化。

1 某型号服务器振动试验所用夹具设计要求

1)台面尺寸满足服务器最大尺寸,保证实验时夹具上表面完全覆盖试验件底面;

2)夹具在600 Hz内无共振峰;

3)对夹具上表面布置测量点并进行随机振动试验,要求其在600 Hz以内台面各测量曲线不超过±6 dB容差限。

服务器底面最大尺寸为1 000 mm×550 mm,设计不需要考虑服务器高度。振动台采用航天希尔公司的H844A振动台,最大推力6.5 t,振动台动圈与夹具由200 mm和400 mm直径两圈M12螺钉连接,每圈均布8个螺钉。

2 夹具结构设计

根据设计指标确定夹具上表面最大尺寸为1 000 mm×1 000 mm,夹具初始结构参考实验室原有1 000 mm×1 000 mm夹具结构,这样可以更方便的通过试验的方式验证有限元计算结果的准确性。

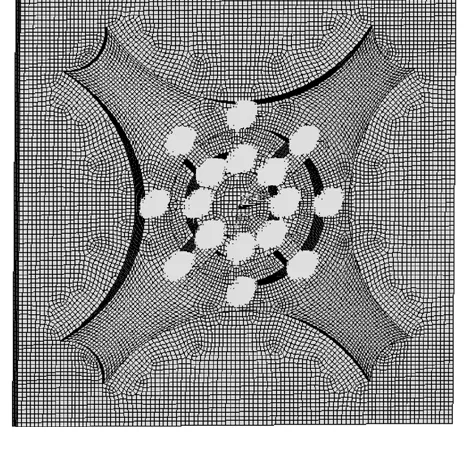

实验室原有夹具为铸铝结构,夹具台面尺寸为1 000 mm×1 000 mm,上表面为正方形台面,厚度50 mm,支撑部分为4个对角线支撑,夹具整体厚度150 mm ,具体几何模型如图1所示。

应用Hypermesh通用建模软件对对原有夹具进行建模,模型采用solid45单元,材料为铝:ex=7.0e9 Pa、dens=2.7E3 kg/m3、nuxy=0.33,模型全部采用8节点6面体网格,最大单元尺寸为10 mm。约束连接孔内的节点,施加约束后的有限元模型如图2所示。

2.1 原有夹具模态分析

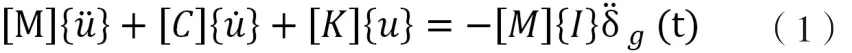

一般多自由度体系在振动激励下的运动方程为[2]:

式中:

[M],[C]和[K]—结构的质量,阻尼和刚度矩阵;

{u}—质点位移,是时间T的函数;

当外力为零时并且阻尼为零的条件下可得动力方程:

在非零初始条件下求解此自由振动方程可以得到反应结构本身固有特性的自由振动频率和振型。

求解结构动力特性的数值计算方法很多,通常有分块(Lanczos)法,子空间法(SubPlace)、兰索斯法 (Bloeklanezos)、缩减法(Reduced)、动力学方法(PowerDynamies)和里兹向量法(Ritz)等。本文选取ANSYS中基于PCG算法的分块Lanczos方法进行夹具模态分析[3]。

对有限元模型进行模态分析,得到夹具600 Hz以内振型为前两阶振型,前两阶固有频率分别为488 Hz和512 Hz,前两阶振型如图3、4所示。

从模态分析的结果可以看出,夹具的一阶振型为正方形台面以对角线为轴竖向弯曲,夹具的第二阶模态为正方形台面四个角的对称竖向弯曲。

图1 实验室原有夹具几何模型

图2 夹具有限元模型

图3 夹具第一阶振型

图4 夹具第二阶振型

2.2 对原有夹具有限元分析结果的试验验证

对实验室原有夹具进行正弦扫描振动试验,试验采取闭环控制,控制点布置在动圈上,测量点均布台面。正弦扫描结果表明,原有夹具实际一阶固有频率为411 Hz,试验结果与有限元计算结果相比有所降低,降低幅度达到15 %。实验结果与有限元分析结果不符的主要原因可以归结于夹具质量过大,接近甚至超过动圈质量,在夹具与振动台连接在一起后,不能单独考虑夹具的振动特性,同时要考虑整体的振动特性[4]。

对实验室原有夹具进行随机振动试验[5],控制方式及测量点布置与正弦扫描试验相同。试验结果表明各测量点试验曲线满足±6 dB容差要求的频率范围为0~362 Hz,相比一阶固有频率411 Hz降低了49 Hz。

根据扫描试验的结果可以看出为使夹具完成后的一阶固有频率达到设计要求,有限元模型的一阶固有频率计算结果至少要比设计要求高出15 %。而为满足随机振动试验要求,则要求夹具有限元模型的一阶固有频率在比设计频率高15 %的基础上还要增加至少49 Hz。综上分析并结合以往经验确定有限元模型的一阶固有频率至少为800 Hz,以此频率为目标优化设计现有夹具。

2.3 夹具优化设计

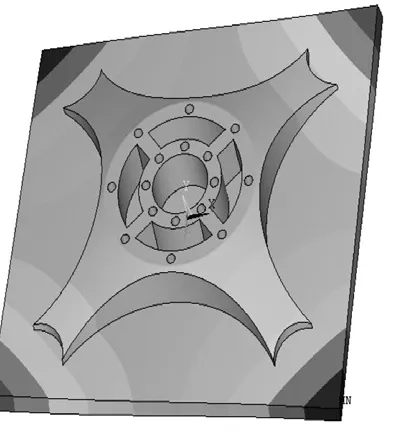

根据模态分析理论可知:影响夹具模态特性的主要参数有两个,一个是夹具质量矩阵M,一个是夹具刚度矩阵K。为了使夹具一阶固有频率增大,可以通过减少夹具质量和增加夹具刚度的方法来实现。对此首先尝试改进夹具质量分布,以达到提升固有频率的目的。由夹具的一阶振型可以看出夹具的一阶振型变形最大的位置在正方形台面的四个角,因此减少四个角的质量可以有效增加结构一阶主频。针对结构质的优化方案为减少台面厚度到30 mm,并且在满足安装要求的前提下对夹具正方形台面每个角进行C200的倒角处理,倒角后结构如图5所示。对优化后的模型重新建模并进行模态分析,得到改进后的模型一阶固有频率为480 Hz,振型相对倒角前振型无明显变化。

从质量分布优化的结果看出单纯改变质量分布不能使夹具一阶固有频率达到要求,因此提高原有结构刚度是十分必要的。根据以往经验,对夹具添加的支撑可以有效增加结构的刚度,相应的优化方案为在结构的四个边增加四个支撑,优化后的结构图如图6所示。

对此结构建模并进行模态分析,得到一阶固有频率为725 Hz,对应振型与优化前没有明显变化。经过优化的夹具一阶固有频率大幅增加,可见增加结构支撑,提高刚度的优化方案是合理的,进一步的优化可以在此结构基础上进行。

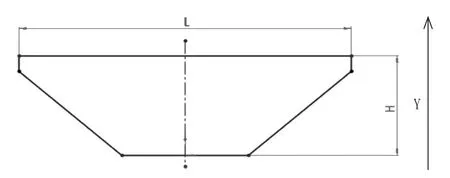

结构形貌基本确定,下一步进行优化主要针对结构的主要尺寸。由于经过倒角和添加支撑后的结构一阶振型与原始结构近似相同,仍为以正方形台面对角线为轴的竖向弯曲,则提升夹具的竖向抗弯刚度是优化的主要目标。简化夹具为平面结构,结构如图7所示,从结构力学可以得知,如想提高此结构的Y向刚度,边长L和高H是两个关键量,而在边长L固定的时候,提高H可以有效提高平面结构Y向的刚度。

则根据以上的假设分析,可以认为夹具的厚度H为影响夹具竖向刚度的主要的尺寸。通过ANSYS的APDL语言进行参数化建模,夹具底面和顶部尺寸不变,对夹具厚度H进行参数化设定,设计变量范围如表1 。

图5 C200倒角后几何模型

图6 添加支撑后几何模型

图7 夹具简化平面图

表1 设计变量范围

以夹具一阶固有频率大于800 Hz为目标函数。优化结果为当夹具厚度为198.57 mm时结构一阶固有频率为有根据试验结果分析实物和仿真结果的偏差,通过分析偏差确定有限元模型需要达到的设计指标才能有效避免出现实物完成后不符合设计要求的后果。进行夹具结构优化的过程,应该主要围绕着结构的质量分布,刚度分布以及影响结构刚度的主要几何尺寸展开。由于夹具的优化的过程是一个不断反复的过程,通过使用大型通用804 Hz达到了优化要求,迭代停止。最终设计方案选择H为200 mm。

图8 夹具实物测试状态图

图9 台面4个测量点的功率谱密度曲线

3 夹具设计方案的试验验证

夹具实物见图8,将夹具连接在振动台上,对夹具进行台面均匀度测试,在台面4个对称位置布置加速度传感器,进行随机振动试验。试验控制点位于夹具中点。随机振动曲线见图9,从随机振动试验结果可以看出在0~656 Hz内各测量点随机随机振动曲线满足±6 dB容差要求。综上验证结果可以表明,本次夹具优化设计比较成功,完全满足了设计要求。

4 结束语

通过对某型服务器振动试验夹具的设计和优化可以看出,在振动试验夹具设计过程中,验证试验和有限元分析相结合的重要性[6]。单纯的依靠有限分析进行结构的优化必然会造成模拟结果与实际结果不符的情况。只有限元软件ANSYS进行模态分析和尺寸优化可以有效的节省设计时间,提高设计的可信度,避免重复试验,降低总体成本。