车身局部坐标系匹配测量浅析

2020-11-18张晨光李如兵

张晨光,李如兵

(山西吉利汽车部件有限公司,晋中 030600)

前言

汽车白车身测量时一般使用整车坐标系,为保持其建立坐标系的稳定性与一致性,常使用测量支架来保证,即不使用车身的某些特征作为基准建系,在车身落位时,可能遇到的弹性形变,支撑面未贴合等现象,终将成为影响测量结果的因素。因此其保证正确性的同时未必能保证其准确性,对匹配方面的结果更有可能造成误导。

而与之相对应的为局部坐标系,即使用车身本体的零件上的某些特征元素作为基准,建立的区域坐标系(即局部坐标系)。这种坐标系常用来在某些独立区域建立,其作用更类似于使用零部件的单品检具检测零部件,以须检测的该独立区域附近的特征作为基准(涉及两不同区域间关系或整车测量一般不使用该方法),该方法能有效提升区域内特征位置度的准确性,更方便对数据的解析。

1 主要作用与原理

在车身装配过程中,匹配是最常用到的一个词,尤其对于外观件而言,匹配中的间隙、面差是考量外观特性最重要的指标之一,是否符合检验标准,是否均匀,是否对称,将严重影响车身美观性,当出现此类间隙,面差问题时,车身的三坐标数据与零件在检具上的状态就成为匹配问题最重要的分析条件。此时能够提升工程师观测数据的简易性显得尤为重要,车身三坐标数据的合格与否并不完全能与匹配中的问题关联起来,不同车身同一位置的三坐标数据即使相同也未必能匹配出同样的效果。

基准作为测量的基础,作用不言而喻,不同的方向,不同的距离观测同一物体,理论上,结果应完全相同。但实际情况中,基准不可能理想化,被测量也不可能是理想状态,因此并不会得到同样的结果,但我们可以选择更加贴合实际的基准,车身坐标系中,作为整车的测量基准,基准孔的位置度,平面度等自然优于车身上的定位孔,其对于观测车身整体的偏差方向更为便捷。然而对于车身上较为局部的匹配位置,局部坐标系则更能体现其优势,在焊接过程中,匹配面与其安装孔,工程师一般同时考虑,同时调整,使用零件安装孔做基准,测量匹配面,验证的便是匹配面相对于基准孔的偏差。这样可以减少无关因素的影响,更重要的,该方法相当于将该位置在车身上已有的偏差计算进去,可省去分析安装孔位置度偏差的麻烦,降低不确定度。

2 整车与局部坐标系测量分析

2.1 测量准备

为验证该理论,挑选一表面无明显缺陷的车身置于车体支架上,表面清洁无污染。选择设备TOROIMAGE,型号TOROIMAGE60.16.25,精度≤0.07 mm,温度20.5 ℃(达标),湿度45 %(达标),测量机双悬臂校准完毕,达到测量标准,恒温、恒湿4 h以上[1]。

2.2 测量过程及初步判断

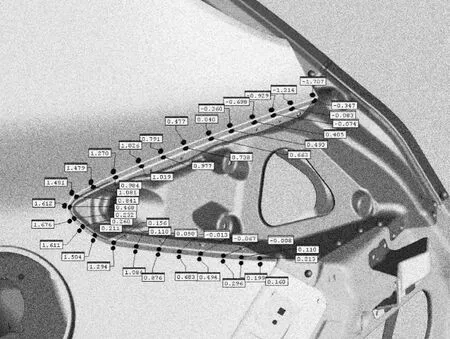

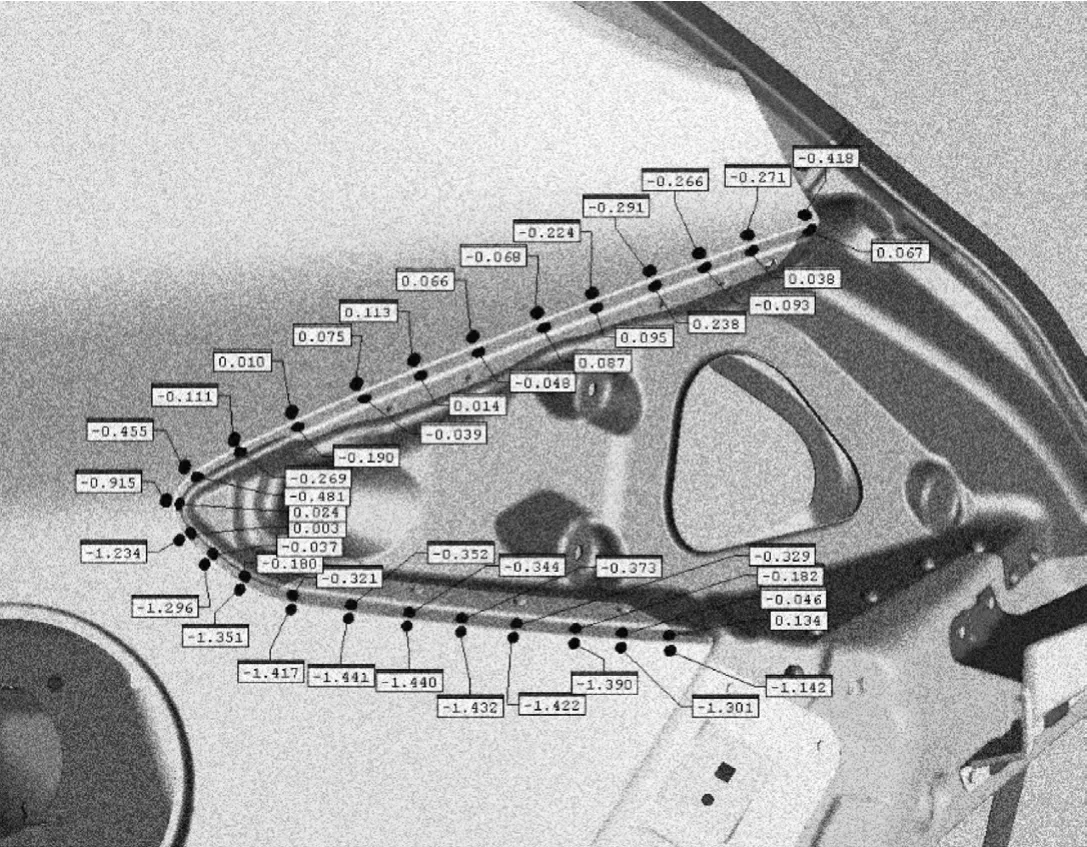

首先对车身后尾灯处匹配位置进行两次测量,第一次使用测量支架所建立的车身坐标系,第二次使用后尾灯的三个安装孔作为基准,建立的局部坐标系[2],在局部坐标系下进行再次测量,为方便观测与解释,此处给出结果所有三坐标测量结果均为“T”值(“T值”是数模坐标点沿矢量方向,即测量机在测量该元素的测针回退方向,也是该元素所在的法线方向的偏移量,直观的表现了测量部位在矢量方向的盈亏[3]),单位为(毫米)mm。结果如图1 、图2所示。

图1 车身坐标系测量结果

图2 局部坐标系测量结果

由图1可以看出,车身坐标系下,尾灯与侧围搭接处的面差点前端顶尖处较高,最高面差达1.6 mm,后端较低,且上部的位置塌陷更为明显,下部则渐渐趋于平缓并逐渐趋于零点;间隙点方面顶尖处同样较高,最高处可达1.08 mm,而尾部方向上下均逐渐趋于零点。由数据直观分析,若大灯为理想状态,由车身钣金测量大灯,面差应上部偏高,顶尖处偏低,下部逐渐趋于零,间隙标准为1.2 mm±0.8 mm,则上部应为0.2~1.2 mm之间,靠近顶尖处估计出可以达到无缝隙,下部则基本趋于1.2 mm附近。

由图2可以看出,局部坐标系下,尾灯与侧围搭接处的面差点整体偏低,下部较上部更为明显最大可达1.44 mm,但下部与上部分开看整体趋于平缓;间隙点方面没有偏差极大的点,最大偏差在顶尖处-0.5 mm,其余点基本不超过0.3 mm,且整体平缓。由数据直观分析若大灯为理想状态,由车身钣金测量大灯,面差应下部偏高,上部基本处于零位附近;间隙应基本处于1.2 mm左右,顶尖处可达1.7~2.0 mm。

3 实车匹配结果分析

两次测量的整体趋势几乎相同,但结果给于观测者的直观感受完全不同。当然,工程师在分析数据时不可能只使用到间隙面差的位置度信息,同时还会与尾灯安装孔的位置度、大灯的状态结合分析,但终究不直观,多方面的综合分析依靠人脑的计算也不够准确。直接使用安装孔做基准孔,省去了结合分析,给出更直观,使分析更简便[4]。

为将其它影响因素降至最低,选用CUBING的尾灯开口检具与车身处的匹配,结果如图3所示。

图3 CUBING开口检具匹配状态

图3表示实测间隙与面差(远离间隙的一排数据为间隙,靠近间隙的一排数据为面差),上部面差均处于-0.3~0.2 mm之间,下部面差均处于0.8~1.3 mm;上部间隙均处于1.2 mm附近,顶尖处达到1.6 mm,下部间隙均处于1.2~1.6 mm。

由实际匹配可以看出,得到实测结果更加接近局部坐标系测量结果的预先分析。其显示状态更加直观,更加真实,更容易判断,与数据读取者的初始判断更贴近,因此也更益于数据分析者更方便、直观的发现问题,分析问题。

4 结束语

因此,在面对车身较独立区域匹配问题,尤其间隙面差问题时,应更多的使用局部坐标系,以提高工作效率,提升判断的准确度。工作过程中也应更多的寻求不同的方法求证同一个问题,感性的对某一结果的信任程度过高,便可能导致判断的偏差,而寻求不到问题的真因。