含铅锌难选赤褐铁矿深度还原过程及铅锌迁移特性研究

2020-11-14罗立群魏晨曦郑波涛周鹏飞1

罗立群 魏晨曦 郑波涛 周鹏飞1

(1.武汉理工大学资源与环境工程学院,湖北武汉430070;2.矿物资源加工与环境湖北省重点实验室,湖北武汉430070)

我国铁矿类型多样,难选铁矿石储量较大,部分矿产由于岩浆成矿与热液成矿复合作用,造成铅锌杂质含量高,有害于高炉炼铁,常规选矿方法难以将铅锌脱除,工业利用难度大[1-3]。对难选赤铁矿的选矿工艺主要有:①磁化焙烧—弱磁选工艺,如张汉泉等[4]对广西某TFe品位52.07%的难选赤褐铁矿在700℃下磁化焙烧40 min,焙烧产品弱磁选后获得的精矿铁品位为63.27%、铁回收率95.99%;②磁选—絮凝脱泥—反浮选工艺,胡义明等[5]对袁家村铁品位34.11%的弱磁性氧化铁矿,采用弱磁—强磁—再磨—阴离子反浮选联合工艺回收铁,获得的铁精矿品位为65.65%、回收率为78.03%;祁东铁品位28.36%的原矿采用选择性絮凝脱泥—反浮选工艺,获得了精矿铁品位62.5%、回收率68%的指标[6]。但上述工艺不能有效脱除铅锌杂质,深度还原工艺是处理铁尾渣和铁橄榄石等含铁物料的有效方法[7-8],而对难选氧化铅锌矿和含铅锌的锌铁渣,目前多用还原焙烧—酸浸工艺处理,利用还原焙烧工艺可促进铁酸锌(ZnFe2O4)向氧化锌和磁铁矿的转变,还原温度750℃后进行浸出的浸出率比氧化焙烧后进行浸出时提高了10个百分点,两段浸出锌总浸出率在90%以上[9-10]。对含铅锌难选赤铁矿的深度还原过程与铅锌杂质同步迁移特性的研究没有报道。

新疆、贵州、云南等地含铅锌难选赤铁矿较多,同时因当地经济快速发展、对铁矿资源的需求较大,而因地处偏远不便于外购,对该类铁矿的有效利用日益迫切。本文简要分析含铅锌难选赤褐铁矿的矿物学特性和铅锌杂质的产出状态,着重研究深度还原焙烧对含铁矿物被还原的同时,铅锌杂质同步脱除的可行性,并探讨了深度还原过程中铅锌杂质的迁移演变特性。

1 试验原料与试验方法

1.1 试验原料

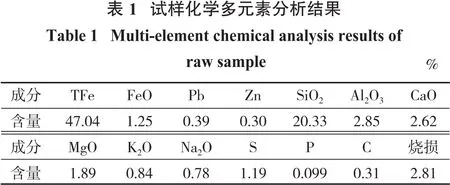

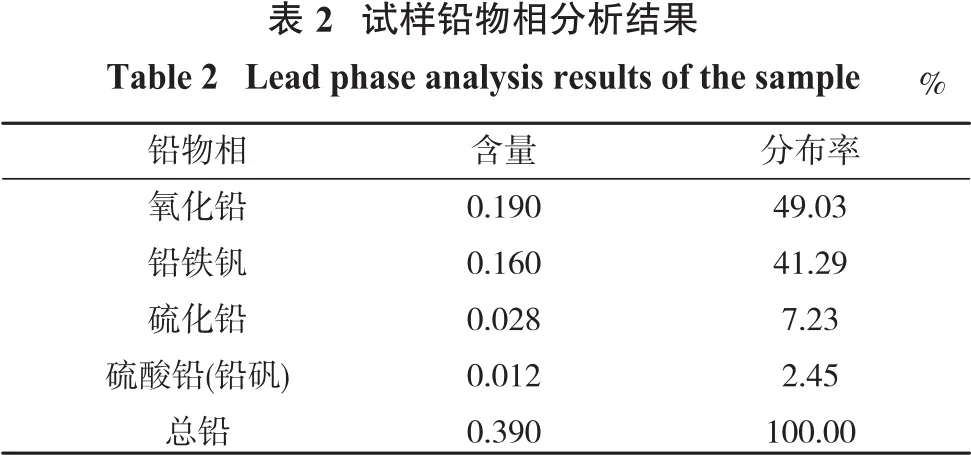

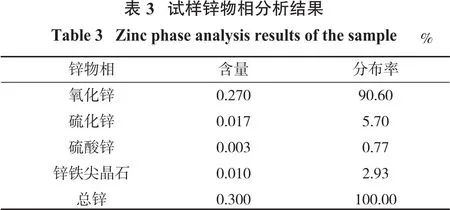

试样取自新疆和静地区,粒度为-150 mm,外观为枣红色至褐红色。经破碎至-6.0 mm后,缩分取样分成3部分样品:①闭路破碎—筛分至-2.0 mm,获得细粒粒级试验样品;②闭路破碎—筛分至-2.0 mm,作为备样;③粗粒试样备存。前期探究表明[11],铁主要以赤褐铁矿的形式存在,分布率达91.35%,磁性铁分布率仅4.02%。试样化学多元素分析结果见表1。样品全铁品位为47.04%,其中赤褐铁矿为42.97%,磁性率为2.66%,为难选赤铁矿。脉石矿物以石英为主,有害杂质元素Pb、Zn含量分别为0.39%和0.30%,均超出高炉炼铁精粉中Pb、Zn含量不大于0.1%的要求;此外,试样中S元素含量也较高,为1.19%。铅、锌物相分析结果分别见表2、表3。含铅杂质为氧化铅和铅铁矾中的铅,分布率为49.03%和41.29%,二者合计达90.32%;锌杂质多以氧化锌的形式存在,高达90.60%。

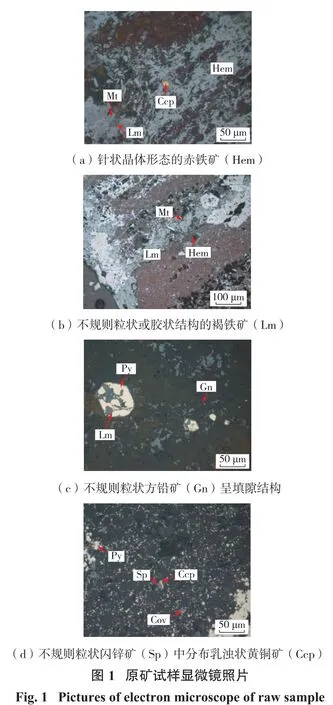

为查明试样中赤褐铁矿和铅锌杂质的产出与赋存特性,试样显微镜下的鉴定照片如图1所示。

赤铁矿(Hem)呈半自形—他形粒状结构,可见其针状晶体形态,部分颗粒呈长轴定向分布(图1(a)),以脉状或条带状交代磁铁矿(Mt),少数被黄铁矿(Py)、黝铜矿、铜蓝及褐铁矿(Lm)等交代,呈尖角状或包含结构,粒径多为0.002~0.1 mm。褐铁矿(Lm)呈不规则粒状或胶状结构,交代赤铁矿、磁铁矿、黄铁矿及磁黄铁矿等强烈(图1(b)),集合体粒径为0.002~0.5 mm。显微镜下可见少量方铅矿(Gn)呈不规则粒状沿岩石裂隙中的透明矿物粒间分布(图1(c)),呈填隙结构存在。闪锌矿(Sp)呈不规则粒状产出,局部可见黄铜矿(Ccp)呈乳浊状分布于闪锌矿中(图1(d)),呈固溶体分解结构,交代磁铁矿及赤铁矿[11]。尽管物相分析表明铅主要以氧化铅和铅铁矾的形式存在、锌主要以氧化锌的形式存在,但显微镜下未见相关矿物颗粒的产出,只有疑似氧化状态区域。

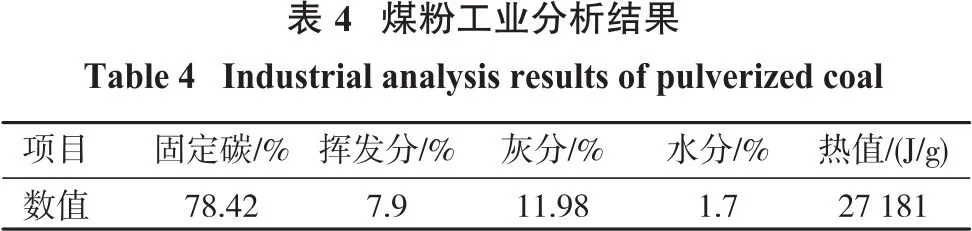

以原武钢烧结厂煤粉为还原煤粉,其工业分析结果见表4。

1.2 试验原理

还原焙烧—弱磁选技术是处理难选铁矿的有效方法,将矿石中的氧化铁(Fe2O3)还原为强磁性的磁铁矿或单质铁,经球磨解离分选后,得到以磁铁矿或单质铁为主的还原铁矿粉[11-12],并利用高温还原条件同步实现铅锌杂质的有效脱除。

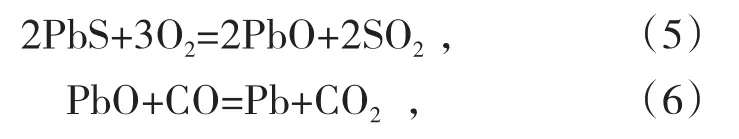

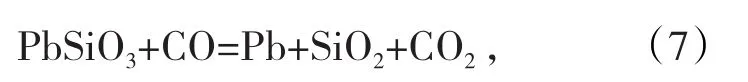

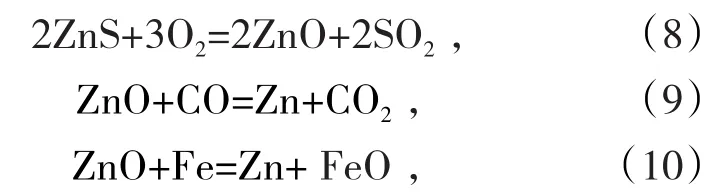

煤粉为还原剂时,含铅锌赤褐铁矿在深度还原过程发生的主要化学反应有反应式(1)~(9)。赤褐铁矿还原的气—固反应为式(1)~(4),是深度还原过程的主要反应;在500~800℃时,硫化铅被氧化为氧化铅,最后被CO还原为铅单质,主要发生反应为式(5)~(6)。950℃时锌的硫化物先被氧化,然后在焙烧温度大于1 000℃时被还原为单质,主要发生反应为式(8)~(10)[13,14]。铅、锌单质的沸点分别为 1 749℃和907℃,单质铅在温度较低时易挥发随空气流走,气态铅锌进入尾气系统或焙烧矿中的铅锌溶解在水淬液中回收而脱除[11,15]。

赤(褐)铁矿深度还原反应:

500~800℃时,硫化铅先被氧化再还原:

700~800℃时,硅酸铅被分解为PbO,最终被还原为Pb:

950℃以上时,硫化锌先被氧化再还原:

超过1 167℃时,ZnS被Fe置换出Zn:

1.3 试验仪器与试验方法

试验仪器。还原焙烧用JZ-12-1200型箱式高温炉,盛样载体以不同焙烧温度条件选用镍坩埚或石英坩埚;以XMQφ150 m×50 m小型球磨机为磨矿设备,XCGS型φ50 m磁选管为磁选设备。

还原焙烧试验。每次以感量为0.01 g的天平准确称取40 g矿样,外配所需比例煤粉,两者混匀后置于镍坩埚或石英坩埚中,加盖以保持充足还原气氛。待焙烧炉温升至预定温度时,将盛样坩埚置于高温炉中进行相应条件的还原试验,以温度重新升至设定的目标温度计时;待焙烧反应完成后即取出样品迅速水淬,水淬时注意防止样品喷射烫伤和水淬液外溅;经脱水、低温烘干(60℃)、制样后,取所需的部分样品球磨至-0.037 mm占90%、以磁场强度为120 kA/m进行磁选,得到相应分选产品。对相应焙烧矿样品进行显微镜下鉴定时,先将待测样品经加胶固化—磨片—抛光等工序后,在NIKON LV100POL型偏反光显微镜下鉴定,确定相应区域的视点后在JSM-IT300扫描电子显微镜下考察矿相特征及变化。试样中铅锌等含量较低的元素采用CONTRAA-700型德国连续光源原子吸收光谱仪测定;试样的磁性能采用JDAW-2000D型振动样品磁强计测试。

2 试验结果与讨论

2.1 深度还原工艺优化试验

2.1.1 焙烧温度对深度还原过程的影响

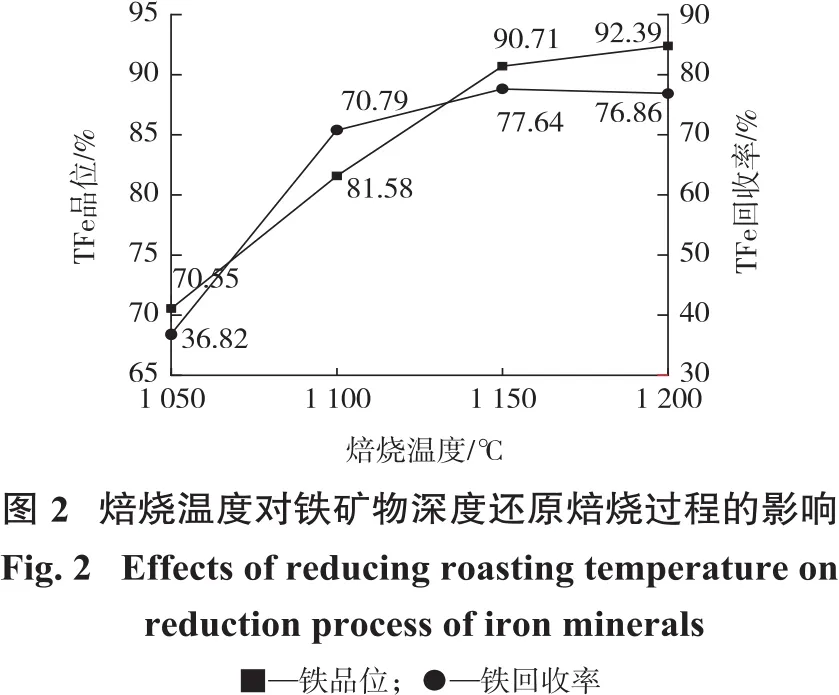

焙烧温度是影响还原反应进程的重要因素,直接决定还原产物的种类和性质。故以焙烧温度为变量,以碳氧摩尔比(即固定碳含量与铁氧化物的氧元素含量比值)确定还原剂用量,选定给料粒度-2.0 mm,碳氧摩尔比为1.5,固定焙烧时间为60 min,不同焙烧温度对铁矿物的深度还原试验结果如图2所示。

从图2可以看出:随着焙烧温度的增加,还原效果逐渐变好;还原焙烧温度在1 050~1 200℃时,弱磁选精矿铁品位从70.55%升至92.39%,铁回收率从36.82%大幅提升至77.64%;在1 150℃后品位和回收率增长趋势放缓。综合考虑还原指标,焙烧温度应控制在1 200℃,称为深度还原阶段,此时焙烧产品弱磁选精矿质量较好,并有利于Pb、Zn有害杂质的还原挥发脱除。

2.1.2 还原剂用量对深度还原过程的影响

因铁矿物的深度还原过程温度高,还原剂消耗多、影响大。以还原剂煤粉用量为变量,选定给料粒度-2.0 mm,还原温度为1 200℃,焙烧时间为60 min,不同还原剂用量影响试验结果如图3所示。

图3表明:精矿铁品位随碳氧摩尔比变化与回收率相比变化较小,均呈先增后减的趋势,当碳氧摩尔比在1.25~2.50时,铁精矿品位为88.06%~92.39%,碳氧摩尔比为1.5时品位最高,但回收率仅76.86%,铁回收率从60.03%逐步增大到86.09%,在碳氧摩尔比为2.25时达到最大,随后出现下降趋势。故确定最佳碳氧摩尔比为2.25,即煤粉配比为41.96%,铁品位为89.63%,回收率为86.09%。

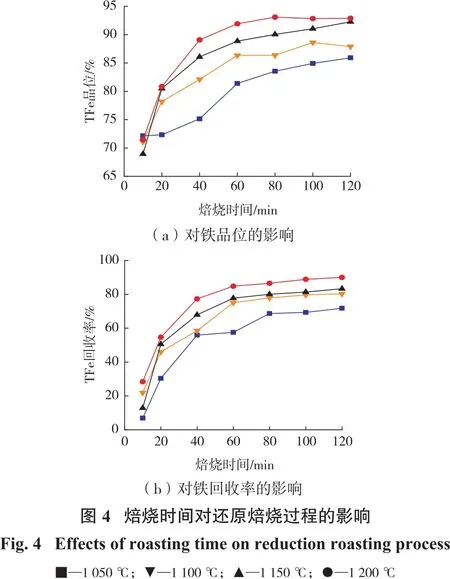

2.1.3 焙烧时间对深度还原过程的影响

在不同焙烧温度条件下进行焙烧时间条件试验,固定给料粒度-2.0 mm,碳氧摩尔比为2.25,探究焙烧时间在不同温度下对还原效果的影响,如图4所示。磁选精矿铁品位和回收率随着焙烧时间的增大而升高,焙烧前60 min,精矿铁品位和回收率上升较快,不同焙烧温度焙烧效果差异较大,温度越高,焙烧效果越好,1 200℃时还原效果好于其它温度。

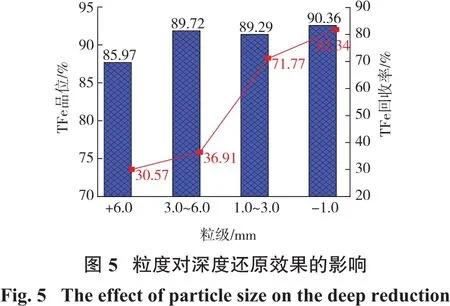

2.1.4 物料粒度对深度还原的影响

试样粒度既影响破碎作业的能耗,又对焙烧效果影响显著,为了探究试样粒度对深度还原的影响,在焙烧温度1 200℃,焙烧时间60 min,碳氧摩尔比为2.25条件下,进行不同给料粒度条件试验,结果如图5所示。从图5可以看出:入烧料粒度虽然对弱磁选精矿铁品位影响较小,但对铁回收率影响较大,入烧粒度越细,回收率越高,且粒度在1.0~3.0 mm时,还原指标上升较快,粒度太细,对粉碎设备要求较高,且增加能耗,故试样粒度为-2.0 mm比较理想。

2.2 铅锌杂质的同步脱除效果

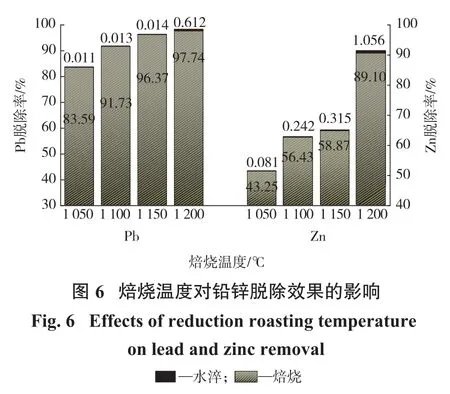

2.2.1 焙烧温度对铅锌脱除的效果

在还原焙烧过程中,铅锌杂质的走向包括3个部分:一是还原焙烧过程中的挥发,二是焙烧矿经水淬冷却时的溶解;三是焙烧矿中残留的部分。前期研究表明,焙烧温度900℃时对铅锌的脱除率仅为18.88%和3.18%[11]。为了考察不同焙烧温度对铅锌杂质的脱除效果和铅锌杂质在还原焙烧过程中的变化,对焙烧温度1 050~1 200℃,焙烧时间60 min,碳氧摩尔比为2.25的焙烧产品和水淬液,利用原子吸收光谱进行铅锌元素分析,扣除水淬部分与焙烧矿中残留部分的铅锌脱除率结果如图6所示。焙烧温度对铅锌脱除效果影响明显:①较低温度时,铅的脱除速度较快,在1 000℃时脱铅率可达76.35%,当温度达到1 200℃时,铅脱除率达到98.97%;②锌的脱除需要较高的焙烧温度,在1 150℃时,脱除率仅59.18%,但1 200℃时脱除率可达91.19%,可见1 150~1 200℃是锌脱除的突变点;③水淬过程对铅锌的脱除能力有限,虽然温度越高,脱除率越高,但1 200℃时铅锌脱除率仅为0.612%和1.056%。

2.2.2 焙烧时间对铅锌脱除的效果

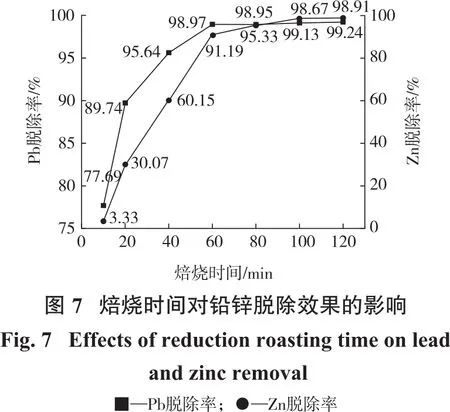

为了探究焙烧时间对铅锌脱除效果的影响,在碳氧摩尔比为2.25,焙烧料粒度-2.0 mm的条件下,考察了1 200℃水淬后的焙烧样品中Pb、Zn含量,脱除率结果如图7所示。

从图7可以看出:随着焙烧时间的延长,铅锌脱除率逐渐增大,60 min后铅锌脱除率未有明显增加,铅的脱除较锌对焙烧时间要求较低;铅的脱除在10 min时为77.69%,到60 min时达到98.97%,大于60 min后,铅脱除率增长缓慢;在10 min时脱锌率仅3.33%,至60 min时达到91.19%,60~100 min增长速率放缓,80 min时脱除率达到95.33%,100~120 min脱除率未见明显增加,可见,铅锌的脱除主要在前60 min内进行。

2.3 磁性特征及微区形貌分析

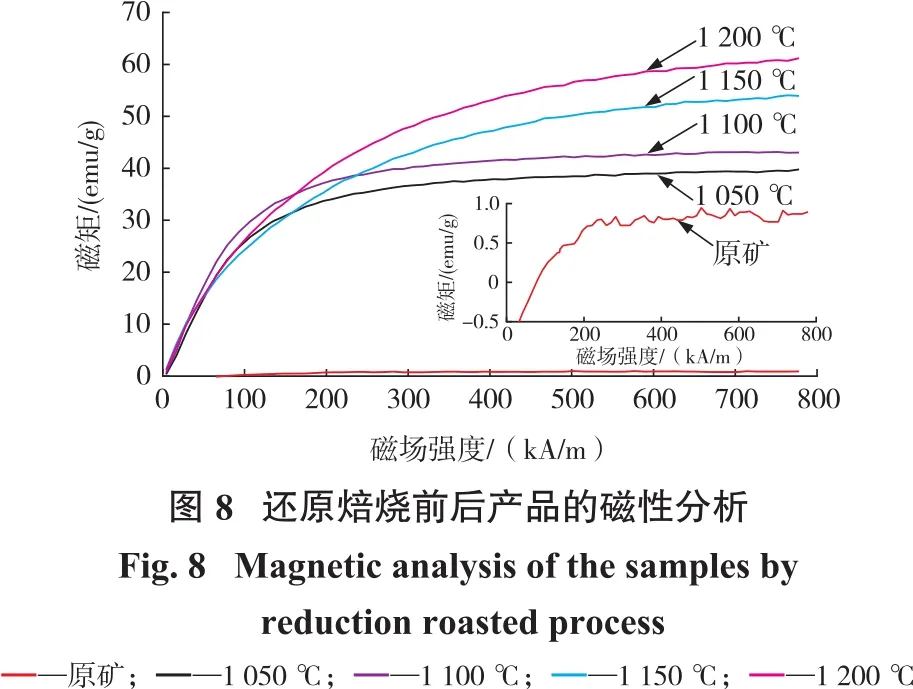

铁矿物的还原焙烧过程伴随着磁性的变化,为此对焙烧温度1 050~1 200℃,焙烧时间60 min,碳氧摩尔比为2.25的焙烧样利用振动磁强计(VSM)进行磁化强度测试,结果如图8所示。深度还原后铁矿物的比饱和磁化强度明显增强,且温度越高,磁化强度越大,这与前述磁选结果相符。

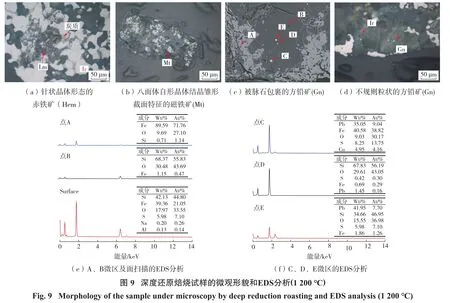

对1 200℃焙烧试样进行显微镜观察和扫描电子显微镜形貌分析,结果如图9所示。焙烧产品表面多有裂隙存在,应为试样水淬过程急剧收缩引起;铁矿物主要转变为自然铁(Ir),约占58%,其集合体具胶状结构或球滴特征,颗粒形貌明显为重结晶作用形成,其边缘圆滑,沿铁质球滴粒间被炭质及少量褐铁矿等填充交代(图9(a))。另有少量磁铁矿(Mt)呈半自形—它形粒状,可见其八面体自形晶体结晶雏形截面特征,分布于透明矿物粒间,此为还原过程重结晶作用形成,少量被自然铁交代包含(图9(b))。

微量方铅矿(Gn)呈不规则粒状分布于透明矿物中,集合体粒径为0.002~0.05 mm之间,图9(c)部分微区EDS能谱分析示于图9中(e)、(f),可知微区A主要物质为单质铁,微区B主要为脉石矿物;微区C主要元素为Pb、Fe和O,微区D主要元素为Si、O和少量Pb,微区E主要元素为Pb、Si和O,呈现残存含铅杂质,疑因被脉石矿物等包覆,还原气体进入受限,含铅杂质未能完全还原所致,镜下分析未见明显含锌杂质存在。

3 结 论

(1)针对新疆和静含铅锌杂质的难选赤褐铁矿,在全铁(TFe)含量47.04%的试样中有害杂质铅含量为0.39%、锌为0.30%,其中90.32%的铅以氧化铅和铅铁矾的形式存在,90.60%的锌以氧化锌的形式存在,铅锌杂质均超出铁精矿国标,试样属于含铅锌难选赤褐铁矿且复杂难选。

(2)深度还原过程表明,深度还原可将赤褐铁矿转变为单质铁并将其中的铅锌杂质同步脱除;提高还原焙烧温度、延长焙烧时间有利于深度还原的进行和铅锌杂质的脱除。在碳氧摩尔比为2.25、焙烧温度为1 200℃、焙烧时间为60 min时,还原焙烧—弱磁选后的精矿铁品位可达89.63%、铁回收率86.09%;铅锌脱除率分别为98.97%和91.19%,其中水淬过程对铅锌脱除率分别为0.612%、1.056%,采用深度还原工艺对铅锌杂质的脱除效果良好。

(3)深度还原过程中提高焙烧温度,有利于铅锌杂质的脱除,但锌的脱除较铅需要更高的焙烧温度和更长的焙烧时间。含铅杂质的还原脱除主要发生在850~1 050℃区间,而含锌杂质的脱除主要在1 150~1 200℃的高温区段;在1 200℃的焙烧产品中可见大量细小、椭圆粒状、表面光滑的金属铁或自然铁颗粒,且表面存在有利于减小磨矿能耗的裂隙,未见明显铅锌杂质的存在。