基于单因素实验法的硬质阳极氧化膜制备及性能研究

2020-11-13杨子辰

常 帅,孙 鑫,马 林,杨子辰,王 菲

(首都航天机械有限公司,北京100076)

前 言

传统的铝合金质软,自身耐磨性和硬度较差,且很容易发生腐蚀和破损问题。如将铝合金暴露在大气当中,则很容易形成一层薄且疏松多孔的氧化膜层。硬质阳极氧化又称厚膜阳极氧化,它主要是采用阳极氧化的方法,使铝及其合金表面产生一个厚度介于几十到几百微米的氧化膜,这层氧化膜具有高硬度、耐腐蚀、耐摩擦、绝缘、耐热等特性,能有效改善铝基材的工作性能,因而这种工艺方法受到机械制造、国防科技、航空航天等多个领域的青睐。2A12 铝合金作为重要的航空用材,其基材内部的组织相沿晶界易腐蚀,表面还存在大量孔洞,因此有必要利用硬质阳极氧化工艺对其进行加工处理。程玉峰等通过添加无机添加剂的方式来提高铝合金的性能[1];孙晓麟则利用草酸阳极氧化工艺对氧化膜进行制备,并表征了改进后的铝合金性能[2]。以上研究都以单一添加剂,或单一酸对硬质阳极工艺进行改进,本研究在硬质氧化工艺的基础上,探讨多种酸体系对硬质阳极制备的氧化膜性能的影响,以此改进酸体系来提高2A12 的性能。

1 实验方案

1.1 实验试剂与仪器

本实验采用的试剂主要包含:NaOH(分析纯,捷丰化工)、Na3PO4(分析纯,捷丰化工)、Na2SiO3(分析纯,捷丰化工)、HNO3(分析纯,四川盖唐化工)、去离子水、硫酸(分析纯,四川盖唐化工)、草酸(分析纯,四川盖唐化工)、酒石酸(分析纯,四川盖唐化工)、硫酸铝(分析纯,四川盖唐化工)、丙酮(分析纯,四川盖唐化工)、氢氟酸(分析纯,四川盖唐化工)、环氧树脂、盐酸(分析纯,四川盖唐化工)。铝合金采用挤压成型的2Al2。

实验用仪器主要包含:阳极氧化电源、电子天平、粗糙度仪、试样镶样机、试样抛光机、电化学工作站、制冷机、真空烧结炉、涡流测厚仪等。

1.2 实验流程与硬质氧化工艺

1.2.1 实验流程

实验流程主要包含以下几步:(1)固溶时效;(2)试样打磨抛光;(3)碱蚀除油(4)出光;(5)装挂;(6)硬质阳极氧化;(7)性能检测。

1)固溶时效

该步骤主要是将4 组相同试样分别置于375℃、400℃、425℃、450℃的加热炉内,恒温加热3h,取出水冷,吹干试样表面的水分,然后置于200℃电烘箱中对试样进行时效处理,2h 后取出,然后室温冷却。

2)碱蚀除油

在2A12 铝合金表面覆盖有一层氧化膜,且沾染不均匀油脂。对此,通过碱蚀方法消除铝合金表面的残油,彻底清除氧化膜,获得均匀光洁的活化表面以便于后续工艺,并为获得色泽均匀的试样表面创造条件。碱蚀液的主要成分为磷酸钠(浓度30g/L)、硅酸钠(浓度4g/L)和氢氧化钠(浓度10g/L),碱蚀温度在60~70℃之间,碱蚀时间为3min.

3)出光

试样含有的金属间化合物、残留物并不会在碱蚀过程中被清除,碱蚀反应的产物因不能溶于碱蚀槽液而依旧贴服于试样表面,共同构成了一层灰褐色、疏松状的表面层,可利用硝酸进行出光处理,即借助于硝酸的强氧化性溶解试样表面的灰状物,而又不会对试样基体造成损伤,并且反应产物可快速溶解于硝酸液中,最终使得试样表面变得光洁。出光液采用300g/L 的HNO3,出光处理时间为2min。

4)试样金相制备

将Kelle 试剂点滴在试样表面,液滴将会穿透试样表层而暴露出基材的金相组织,利用此方法即可制备出试样金相。Keller 试剂的配方如下:190mL H2O,2mL HF,5mL HNO3,3mL HCl。

1.2.2 硬质氧化工艺实验装置本实验采用的装置如图1 所示[3]。

图1 实验用装置Fig. 1 The apparatus for this experiment

在图1 的实验装置中,由单脉冲电源供电,阴极是铅板,阳极是2A12 铝合金。在实验过程中,利用循环冷却机对电解装置进行温度控制。

1.3 试验方法

按照单因素试验法,分析草酸、硫酸、酒石酸以及复合酸体系对于挤压成型2A12 铝合金硬质阳极氧化膜粗糙度、硬度、厚度[4~7]的影响。

1.4 厚度、硬度和粗糙度评价

分别通过涡流测厚仪、HV-1000Z 显微维氏硬度计、表面粗糙度仪测量或分析制备的铝合金性能并进行研究与评价。

2 实验结果与分析

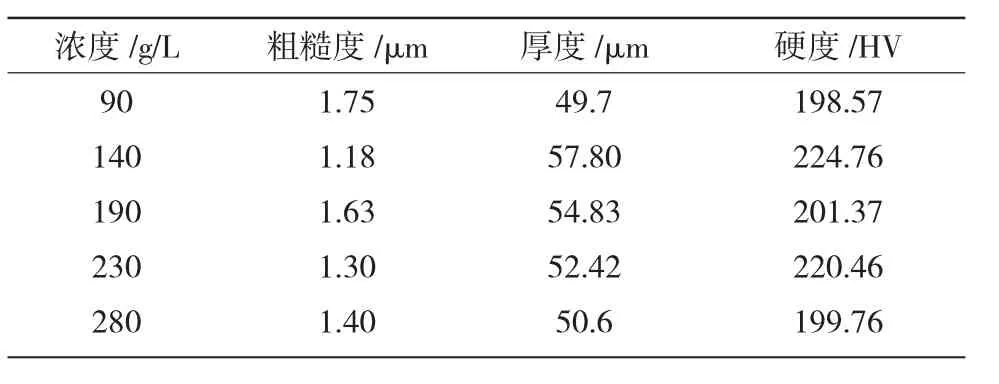

2.1 不同硫酸浓度对氧化膜性能的影响

本次实验的硫酸浓度梯度,设定为95g/L、140g/L、185g/L、230g/L、275g/L,在完成硬质阳极氧化以后,测试不同硫酸浓度条件下的挤压成型2A12 铝合金氧化膜的硬度、厚度及粗糙度,测试结果如表1 所示。

表1 不同硫酸浓度下氧化膜的厚度、硬度及粗糙度Table 1 The thickness, hardness and roughness of the oxide film at different sulfuric acid concentrations

据上表分析,氧化膜在低硫酸浓度条件下的生长迟缓,从而影响了膜层的硬度、厚度,而在高硫酸浓度条件下,浓硫酸又会溶解氧化膜,不仅削弱了氧化膜的厚度、硬度,而且造成膜层疏松多孔,氧化膜变得粗糙。根据实验数据,不断增大硫酸浓度,氧化膜的硬度、厚度、粗糙度并未同步改善,在硫酸浓度增加至140g/L 时,氧化膜的硬度(224.72HV)、厚度(57.80μm)、粗糙度(1.18μm)同时抵近最佳水平,此时氧化膜的性能达到最优。

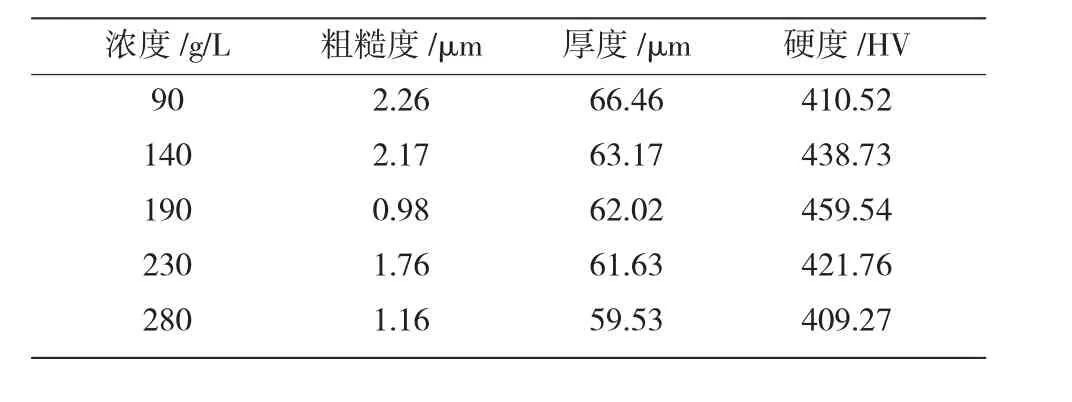

2.2 不同浓度草酸对硬质氧化膜性能的影响

氧化膜在不同草酸浓度条件下的硬度、厚度及粗糙度如表2 所示。

表2 不同草酸浓度下氧化膜的厚度、硬度及粗糙度Table 2 The thickness, hardness and roughness of the oxide film at different oxalic acid concentrations

结合表2 分析,在低草酸浓度条件下,电解液的导电率低,从而影响了成膜速率,致使氧化膜的厚度较小,另外,增大草酸浓度又会加快对膜层的溶解,导致氧化膜上出现更多孔径,一方面加重了氧化膜的粗糙度,另一方面降低了氧化膜的硬度。根据实验数据,在草酸浓度增加至20g/L 时,氧化膜的厚度、硬度达到最低。

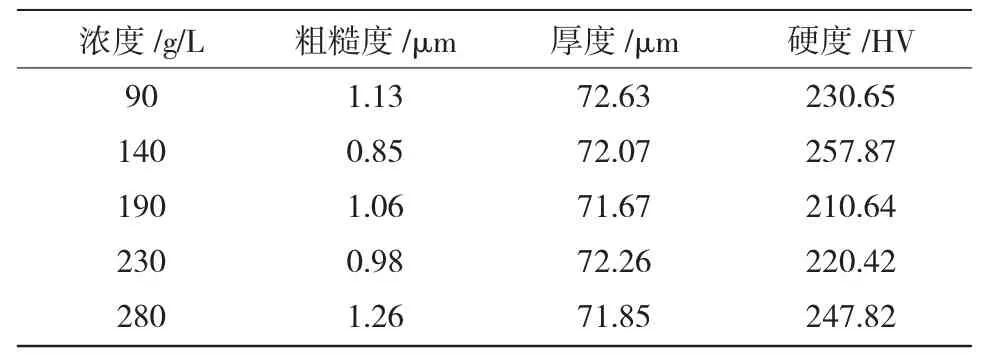

2.3 酒石酸浓度对氧化膜厚度、硬度及粗糙度的影响

本文测试了酒石酸浓度对于氧化膜硬度、厚度、粗糙度的影响,具体结果如表3 所示。

表3 不同酒石酸浓度下氧化膜的厚度、硬度及粗糙度Table 3 The thickness, hardness and roughness of the oxide film at different tartaric acid concentrations

据表3 结果分析,不断增大酒石酸的浓度,氧化膜的硬度和厚度均是先升后降,而粗糙度却是先降后升。究其成因,在电化学成膜的过程中,酒石酸能够吸附在膜层上,从而阻挡了膜层与电解液的接触,减缓了酸液对于膜层的溶解作用,因而增大了氧化膜的厚度、硬度。可是,如果酒石酸浓度过大,电解液中H+浓度升高,这会影响膜层对于酒石酸的吸附,失去保护层的氧化膜被电解液所溶解而出现许多孔隙,由此增大了氧化膜的粗糙度,降低了氧化膜的性能。

根据实验数据,在酒石酸浓度增加至30g/L 时,氧化膜的性能达到最优,其厚度为64.58μm、硬度为257.87HV、粗糙度为1.06μm。

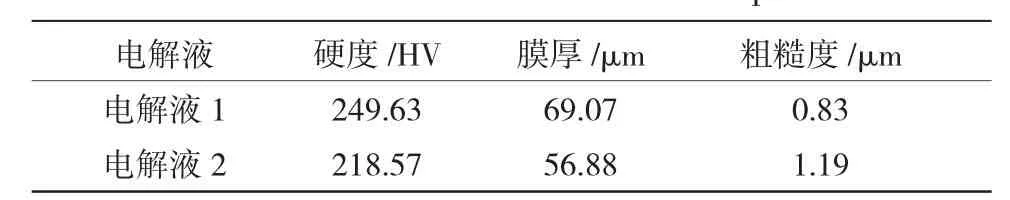

2.4 单一硫酸体系与混合酸体系下制备的氧化膜性能对比

表4 中,电解液1 表示混合酸体系,其中包含了140g/L 的硫酸、30g/L 的酒石酸和20g/L 的草酸,电解液2 表示单一硫酸体系,仅包含140g/L 的硫酸。

表4 不同电解液成分下氧化膜的厚度、硬度及粗糙度Table 4 The thickness, hardness and roughness of the oxide film in the electrolyte with different components

根据实验结果,利用混合酸体系制备出的氧化膜拥有更优的性能,即向单一硫酸体系中配入适量的酒石酸和草酸,能够明显改善氧化膜的性能,其中,厚度增大了8.23μm,硬度增大了33.15HV,而粗糙度降低了0.20μm。

2.5 硬质氧化工艺参数优化

在混合酸体系下制备的硬质阳极氧化膜的整体性能并未达到工业要求,为了进一步改善氧化膜的使用性能,必须探明工艺参数对于氧化膜性能的影响。对此,本文采用单因素实验法,分别测试了占空比、电流密度、电源频率等因子对于氧化膜粗糙度、厚度、硬度等评价指标的影响。

本次试验的电解液成分如下:140g/L 硫酸、30g/L 酒石酸、20g/L 草酸;本次试验的工艺参数如下:缓起15min+氧化45min、-10℃、DK=2~8A/dm2、占空比30%~70%,频率10~200Hz、单脉冲。

2.5.1 占空比对氧化膜性能的影响

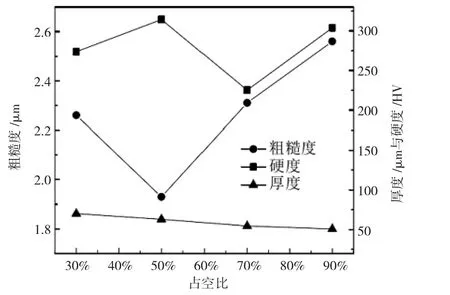

在相同的工艺参数下,设置占空比梯度分别为30%、50%、70%、90%,用以测试占空比对于氧化膜性能的影响,实验结果如图2 所示。

图2 不同占空比对氧化膜厚度、硬度及粗糙度的影响Fig. 2 The effect of different duty ratios on the thickness, hardness and roughness of the oxide film

占空比指的是通电时间在一个脉冲循环周期内的比例,占空比越大,那么在一个脉冲循环周期内的通电时间越长[8]。对于阳极氧化反应来说,增大占空比,基材表面外加电压的时间越长,由此产生了更多地氧化热,热量积累而无法快速散失,致使氧化膜层出现更多孔隙;相反的,如果占空比过小,就会出现阳极氧化反应供电不足的问题,从而影响成膜速率,甚至无法抵消由电解液造成的膜层溶解,最终恶化了氧化膜的性能。

根据实验数据,将占空比控制在50%能够有效改善氧化膜性能,其中,膜层厚度为62.95μm,硬度达到峰值314.26HV,粗糙度仅有1.93μm。

2.5.2 电源频率对氧化膜性能的影响

对于阳极氧化反应,采取单脉冲形式进行供电,电源频率成为影响氧化膜性能的重要因素,本文通过实验测试了电源频率对氧化膜硬度、厚度、粗糙度的影响,结果如图3 所示。

图3 不同电源频率对氧化膜厚度、硬度及粗糙度的影响Fig. 3 The effect of different power frequency on the thickness,hardness and roughness of the oxide film

脉冲频率不同于占空比,脉冲频率指的是在单位时间内完成的脉冲循环次数,脉冲频率越大,电源向阳极材料通电的次数越多,由此产生了大量的氧化热,如果热量聚积而无法散去,严重时可能诱发烧蚀问题。

根据实验数据,控制电源频率在50Hz,此时氧化膜性能最优,其中厚度为62.95μm、硬度为314.26HV、粗糙度为1.93μm。

2.5.3 电流密度对氧化膜性能的影响

在阳极氧化的过程中,同时发生着化学溶解与电化学成膜现象。如果电解液的导电性良好,适当提高电流密度将会加速成膜过程,可如果电流密度过大,就会因为激起的场致溶解效应而加重化学溶解过程[9]。本文测试了电流密度对氧化膜性能的影响,结果如图4 所示。

图4 电流密度对氧化膜硬度、厚度和粗糙度的影响Fig. 4 The effect of current density on the hardness, thickness and roughness of the oxide film

据上图分析,电流密度从2A/dm2增大至6A/dm2,氧化膜厚度同步增大,而在电流密度超过6A/dm2以后,氧化膜厚度大幅减小,究其成因,在过大的电流密度下,强电场对于化学溶解过程起到促进作用,加重了电解液对于膜层的销蚀。当电流密度超过6A/dm2时,氧化膜硬度与电流密度具有正相关性,这是因为随着电流密度的加大,外加电压也同步升高,并且在15min 以后开始出现电压异常,由于氧化时间较短,因此制备出的氧化膜具有膜层薄、硬度大、表面致密等特点。

根据实验数据,控制电流密度为3A/dm2,能够制备出性能最佳的氧化膜,其硬度为314.26HV,厚度为62.95μm,粗糙度为1.93μm。

3 结 论

通过以上实验结果可以得到如下的结论:

1)在单一酸电解液成分下,在硫酸浓度为140g/L,或草酸浓度为20g/L,或酒石酸浓度为30g/L 的情况下,得到的氧化膜性能达到最佳。

2)在混合酸体系下,得到的氧化膜性能与单一的酸电解液成分相比,在厚度、粗糙度和硬度方面具有明显优势。

3)只优化电解液成分制备的氧化膜达不到工业应用要求,因此对实验装置1 的工艺参数进行优化,得到控制电流密度为3A/dm2,或控制电源频率为50Hz,或控制占空比为50%时,得到的氧化膜最佳,其硬度为314.26HV,厚度为62.95μm,粗糙度为1.93μm,可满足工业应用要求。