不同电解液体系下锆合金微弧氧化膜性能研究*

2020-11-13王春玲

王春玲

(西安航空职业技术学院,陕西 西安710089)

前 言

锆合金具有适中的机械性能、较低的原子热中子吸收截面,对核燃料有良好的相容性,多用作水冷核反应堆的堆芯结构材料,但锆合金在室温下耐蚀性较差,极大地限制了其应用[1~3]。微弧氧化(MAO)可在金属基体表面生成陶瓷膜,能提高锆合金的耐蚀性能,但在锆合金上的研究还处于初始阶段,制备的膜层质量还不够理想[4]。

目前国内外对Al、Mg、Ti 等微弧氧化组织性能研究很多,但对Zr 合金微弧氧化的系统研究论文还很少[5~6]。周慧等[7]学者探究了Zr 合金交流微弧陶瓷膜的组织和性能,但其制备的膜层厚度较低,尤其是致密层厚度低于15μm。本文采用三类不同电解液体系对锆合金进行微弧氧化处理,研究了不同电解液体系下制备的陶瓷膜的显微硬度(HV)、相组成、元素分布以及表面形貌的变化规律。

1 试验材料与方法

1.1 试验材料

试验基体材料为Zr7O2合金,该牌号锆合金化学成分如表1 所示,经机械粗加工成50mm×50mm×3mm,中间靠上边缘中部钻出φ2.8mm 的通孔用于连接阳极,其形状示意图如图1 所示。

表1 Zr 合金化学成分(质量/%)Table 1 The chemical composition of zirconium alloy (wt%)

图1 试样形状示意图Fig. 1 The schematic diagram of sample shape

1.2 微弧氧化陶瓷层制备

本试验采用镁合金微弧氧化专用电源设备,其占空比(D)和频率(Hz)单独可控,微弧氧化电解液配方如表2 所示。以Zr7O2合金试样为阳极,不锈钢板作为阴极,氧化过程中通过循环冷却系统使电解液温度保持在20~40℃之间。试验输出电流0~10A,输出电压为0~750V,氧化时间为20min。

表2 Zr 合金微弧氧化电解液Table 2 The electrolyte formulations of the zirconium alloy micro-arc oxidation

1.3 测试方法

采用M-1000 数字显微硬度计测量试样显微硬度;利用能谱仪(EDS)和XRD-7000S 型X 射线衍射仪分析陶瓷膜的表面以及截面相关元素分布和相组成;使用Laser 扫描共聚焦显微镜(奥林巴斯OLS4000,日本)对陶瓷膜的表面形貌进行观测。

2 结果与讨论

2.1 显微硬度

表3 为三类不同电解液下Zr 合金微弧氧化陶瓷层显微硬度(HV),所加载荷均为1.96N。从表中可以看出硅酸盐体系试样获得的膜层硬度值最高,锆盐体系试样膜层硬度值最低。

表3 试样硬度Table 3 The hardness of samples

2.2 物相分析

图2a 为硅酸盐体系制备的锆合金微弧氧化膜的X 射线衍射图,从图中可以看出,除杂质峰外,基本所有的衍射峰均与单斜相(M-ZrO2)、四方相(T-ZrO2)的特征吸收峰相匹配,表明Zr 合金微弧氧化陶瓷层主要由单斜相(M-ZrO2)和四方相(ZrO2)组成,且单斜相最多。在锆-氧二元相图中,室温下单斜相是一种平衡相,但在1190℃以上可转变为四方相,在2500℃以上四方相转变为立方相(C-ZrO2)。图2b 为磷酸盐体系制备的锆合金微弧氧化膜的X射线衍射图,从图中可以看出陶瓷膜主要成分为单斜相(M-ZrO2),四方相(T-ZrO2),且单斜 相(M-ZrO2)居多。图2c 为锆盐体系制备的锆合金微弧氧化膜的X 射线衍射图,从图中可以看出陶瓷膜主要组成成分为单斜相(M-ZrO2),四方相(T-ZrO2)和正交相(O-ZrO2),其中单斜相(M-ZrO2)最多。

图2 在不同电解液体系下Zr 合金氧化膜的X 射线衍射图(a-硅酸盐、b-磷酸盐、c-锆盐)Fig. 2 The X-ray diffraction patterns of zirconium alloy oxide film in different electrolyte systems(a-silicate, b-phosphate, c-zirconate)

2.3 能谱分析

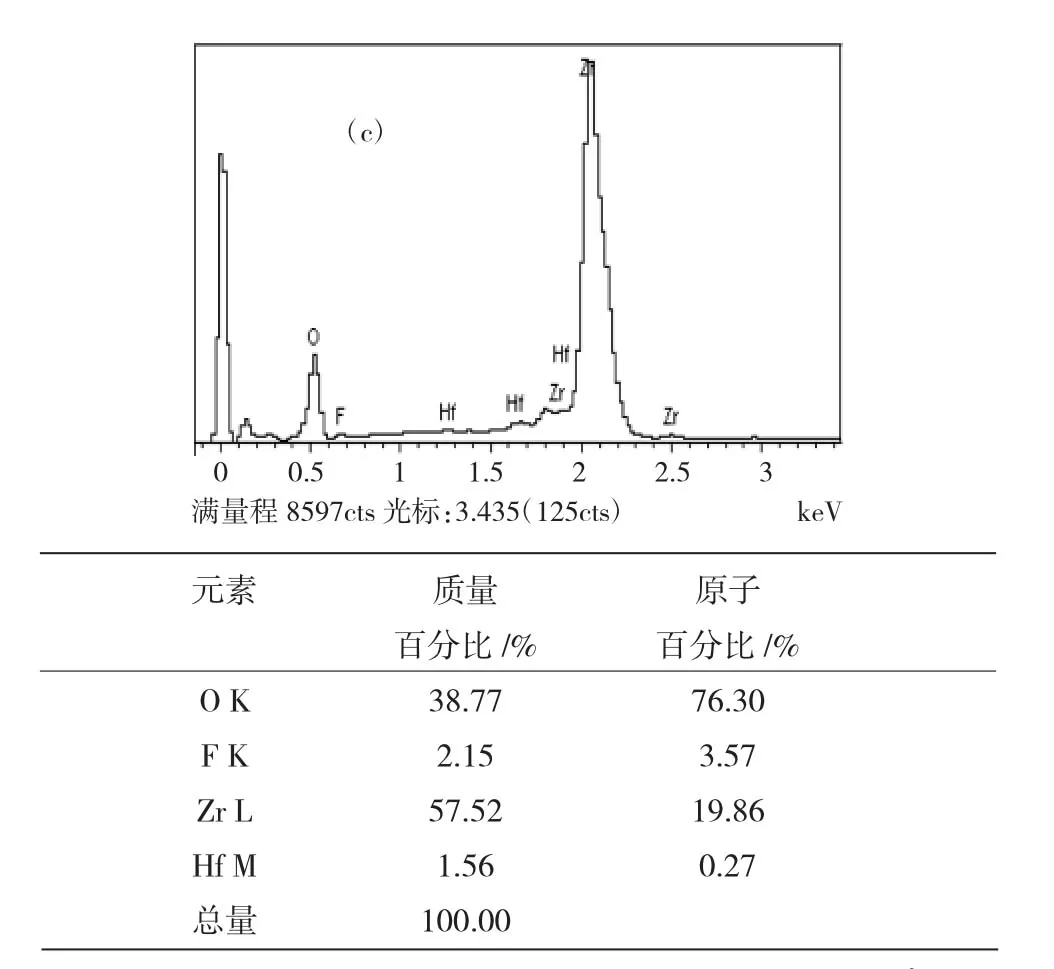

从图3(a)附表中可以得出,陶瓷膜主要元素组成包括Zr、O、Si 三种。三类元素比例沿截面分布呈现不同变化。基体中Zr 元素的比例远高于陶瓷层,而Si 元素仅在陶瓷层中存在,证明了电解液中SiO32-离子参加了微弧(MAO)反应。从图3(b)附表中可以得出,陶瓷膜主要元素组成包括Zr、O、Hf 三类。三类元素比例沿截面分布均呈现不同变化。基体中Zr 元素的比例远高于陶瓷层,Hf 元素均存在陶瓷层和基体之中。从图3(c)附表中可以得出,陶瓷膜主要元素组成包括Zr、O、F、Hf 四类。四类元素比例沿截面分布呈现不同变化,F 元素仅出现在陶瓷层中,说明电解液中F-参与了微弧(MAO)反应。

利用EDS 能谱仪分析陶瓷层,对陶瓷膜及Zr基体内的元素含量进行定量分析,发现三类体系的膜层中,基体中Zr 元素的比例远高于陶瓷层,而O元素在陶瓷层内的比例高于基体。从锆-氧系二元相图可知,O 原子在Zr 基体中的固溶度很高,达到31%,使得Zr 合金吸氧很容易。

图3 在不同电解液体系下Zr 合金微弧氧化膜层能谱分析(a-硅酸盐、b-磷酸盐、c-锆盐)Fig. 3 The energy spectrum analysis of micro-arc oxidation films of zirconium alloy in different electrolyte systems(a-silicate, b-phosphate, c-zirconate)

2.4 形貌分析

图4 为不同电解液下Zr 合金微弧氧化陶瓷层的SEM 图。陶瓷层表面由直径较大的颗粒及大量小颗粒构成,每个大颗粒中间夹杂着小型放电通道,类似火山口形貌,如图4(b)。颗粒熔融后聚集,放电通道四周能观测到陶瓷层熔融后的痕迹,表层存在着许多直径小于1μm 的气孔。微弧氧化试验过程中,浸在溶液里Zr 样品表层能观察到无数游离的火花,因其击穿总是发生在膜层相对薄弱的部位,从而形成比较均匀的膜。但从图4(c)可以看出,锆盐体系下获得的膜层发生局部腐蚀,这是因为二氧化锆慢溶于氢氟酸[8~9]。

图4 在不同电解液体系下Zr 合金微弧氧化膜层SEM 图(a-硅酸盐、b-磷酸盐、c-锆盐)Fig. 4 The SEM images of micro-arc oxidation films of zirconium alloy in different electrolyte systems(a-silicate, b-phosphate, c-zirconate)

3 结 论

在不同电解液体系下,Zr 合金微弧氧化膜层具有不同的显微硬度(HV)、相组成、元素分布及表面形貌。结论如下:(1)锆合金试样在硅酸盐体系中获得的硬度值最高,在锆盐体系中试样硬度值最低;(2)在硅酸盐体系和磷酸盐体系中氧化膜层的主要相为M-ZrO2和T-ZrO2,并且M-ZrO2居多;在锆盐体系中膜层的主要相为M-ZrO2,T-ZrO2和O-ZrO2,并且M-ZrO2居多;(3)在硅酸盐体系中氧化膜主要由Zr、O、Si 三种元素构成,在磷酸盐体系中氧化膜主要由Zr、O、Hf 元素组成,在锆盐体系中氧化膜主要由Zr、O、F、Hf 组成;(4)在三种不同电解液体系下,微弧氧化膜层呈多孔状,表层由直径为几十微米大颗粒及大量几微米小颗粒构成,但在锆盐体系下获得的膜层发生了局部腐蚀作用。