高强螺栓疲劳性能研究现状

2020-11-12房奇陈涛王伟

房 奇 陈 涛 王 伟

(同济大学建筑工程系,上海200092)

0 引 言

由于高强螺栓连接安装便捷、受力性能好以及可靠性高等优点,在国内外建筑钢结构、桥梁和大型起重设施中,得到了广泛的应用。这些钢结构建筑在外界荷载和其他因素的作用下,会萌生裂纹,进而会在疲劳荷载的作用下产生疲劳破坏,由于疲劳破坏具有发生突然、不可修复等特点,给结构的正常使用和人员安全造成极大的威胁,如美国肯帕体育馆屋盖塌落事故、美国Point Pleasant 桥突然破坏事故等[1]。经调查,这些事故发生的形式正是高强螺栓节点的疲劳破坏,疲劳累积损伤是破坏的主要原因,因而研究高强螺栓的疲劳性能,进而补充规范中的相关规定,是必要的。

1 制造工艺的改进对受拉高强螺栓疲劳性能的影响

在制造加工高强螺栓之前,首先要进行螺栓材料的选取,显而易见,冶金质量的高低与高强螺栓的疲劳性能有着直接的联系,提高高强螺栓疲劳性能的最根本方法是提高螺栓材料的冶金质量[2]。

在制造加工方面,目前,高强螺栓制造加工的基本程序为:热轧盘条-球化退火-机械除磷-酸洗-冷拨-冷锻成形-螺纹加工-热处理-检验。[3]其中,研究者主要提出两个改进高强螺栓疲劳性能的因素:①螺纹加工的方法;②螺纹加工与热处理的先后顺序。

1.1 螺纹加工的方法

螺纹加工的方法主要有两种:一种是机械加工方法;另一种是冷加工方法[3]。由于用数值方法在建模方面很难模拟出这两种加工方法的异同,所以在研究螺纹加工方法优劣时,主要采用对照试验的方法。冷加工方法加工螺纹为负加载轧制,产生的张力相对于实际应用来讲是负向的,当正加载过程中首先要克服这个负张力,所以冷加工螺纹轧制对疲劳的贡献是正向的,然而,机械加工方法即车削方法加工的螺纹,产生的负向张力很小,对正向疲劳贡献很小。因此,冷加工方法和机械加工方法相比,冷加工具有优势,与试验结果一致[4]。

1.2 螺纹加工与热处理的先后顺序

螺纹加工中,将热处理放在最后一步是更为普遍的,因为热处理的目的是提高螺纹的综合性能。但是,在疲劳性能的影响方面,将热处理放在螺纹加工之前,是有利的。如前文所述,螺纹加工中的冷加工方法,会在螺栓中产生负张力,这在抵抗疲劳应力方面是有益的,但是热处理会使这种负张力减小。所以,相较于先螺纹加工后热处理,采用热处理后轧制的方法来生产螺栓螺纹,螺栓的疲劳强度会得到相应的提高[3]。

1.3 减小表面处理对其疲劳性能影响的方法

由1.2节可知,高温可以消除冷加工螺纹所产生的有益的负张力。但是,当螺栓设计者采用某些表面处理,有高温影响时,这种有益负张力会受到影响。因此,为了提高螺纹螺栓的抗疲劳性能,必须对螺纹轧制后的表面处理温度进行设计分析。以温度为变量设计对照疲劳试验,根据研究结果,94 ℃~272 ℃的温度范围内,冷加工螺纹螺栓的抗疲劳性能与温度有关,温度越高,抗疲劳性能下降越多,272 ℃时,前文所述有益负张力完全被温度消除[4]。因此,需要开发使用低于94 ℃的工艺温度的表面处理,从最常用的现有工艺来看,只有磷酸盐(锰或锌)的工艺温度低于94 ℃。

2 螺栓形式对受拉高强螺栓疲劳性能的影响

2.1 高强螺栓疲劳破坏形式

高强螺栓连接结构发生疲劳破坏,这个过程分为三个阶段:裂纹形成、裂纹稳定扩展以及裂纹失稳扩展断裂。这其中,裂纹形成是发生疲劳破坏的第一步,也是至关重要的一步。在断裂力学中,缺口效应是研究者们关注的一个重点。当结构中存在缺口,造成不连续性,在缺口根部附近就会产生应力集中。可以说,应力集中是裂纹形成的一个重要催化剂。因此,研究者们对螺栓形式进行思考验证时提出,应力集中对疲劳性能影响的观点[5]。

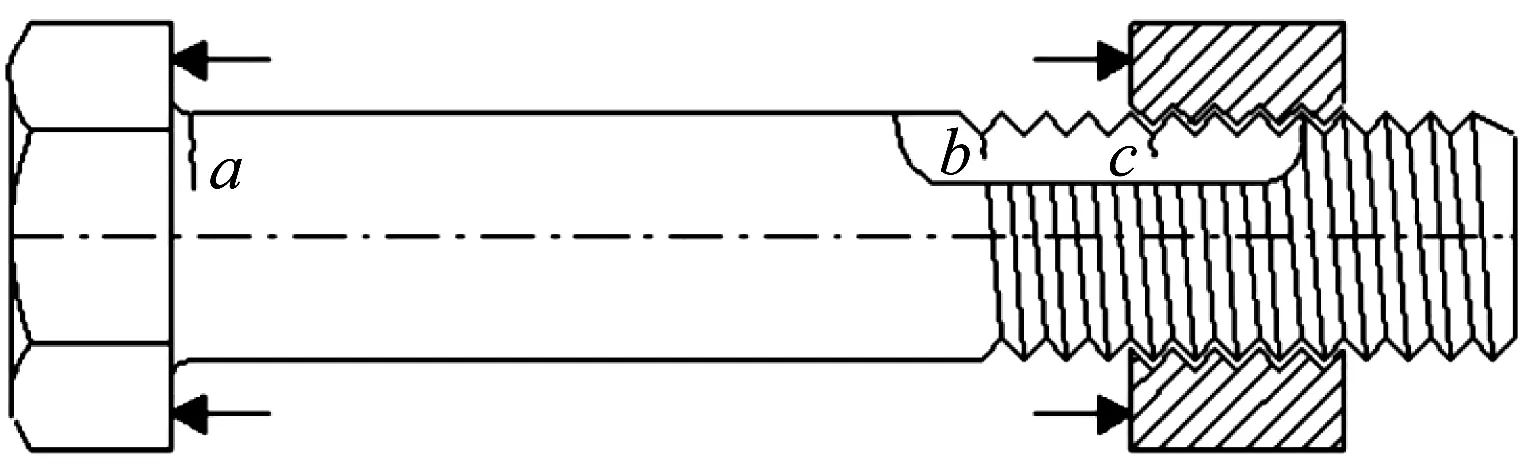

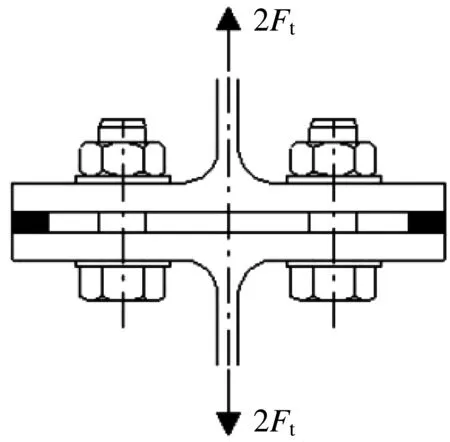

当高强螺栓受拉时,螺纹可以看作凹口,因此在螺纹根部处会产生高应力集中。在螺纹作用初始位置以及螺杆与螺母结合位置,应力集中甚至更高,此外,螺栓头与螺杆过渡区域也是应力集中区域。因此,在螺栓中有三个位置,容易发生疲劳断裂,见图1[6]。

图1 高强螺栓受拉时容易发生疲劳断裂区域[6]Fig.1 The areas of high-strength bolts that are prone to fatigue fracture under the action of tension

2.2 螺纹、螺栓直径对疲劳性能的影响

螺纹底部到顶部的距离,可以表征螺纹粗细。对于高强螺栓来讲,螺纹越粗,应力集中越不明显,这是显而易见的,所以粗螺纹的高强螺栓在疲劳性能方面更加有优势。高强螺栓的螺纹类型主要有两类:三角螺纹和梯形螺纹。通过试验得出,传统三角螺纹在考虑疲劳强度和加工性能时,具有优良的总平衡[9]。

螺栓直径方面,从国内外试验结果来看,螺杆直径越大,其疲劳性能越差[8],笔者认为,这是由于螺栓直径增大,其塑性变形使应力重分布的能力变差,间接导致前文所述几处应力集中区域相对较小直径螺栓应力集中程度更大,从而其疲劳性能相对较差。

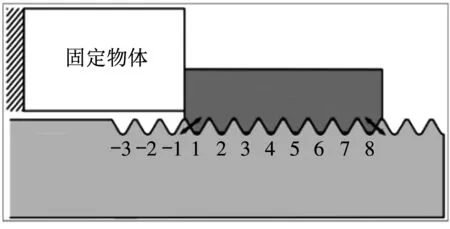

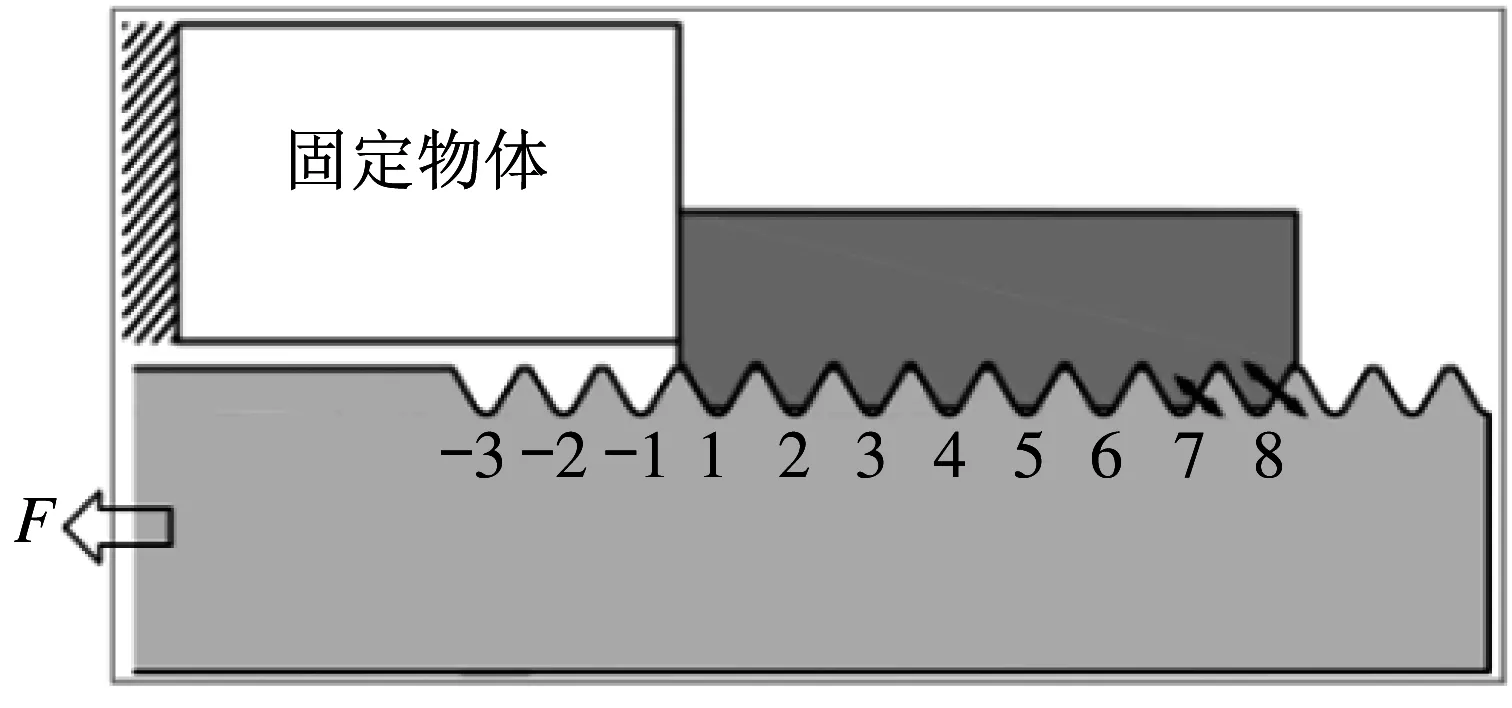

通过人为地引入螺杆与螺母的螺距差,同样可以起到减小应力集中效应的作用[9]。通过引入合适的螺距差,使螺母螺距大于螺杆螺距。当不施加外荷载时,螺纹受力情况如图2所示,为1处、8 处主要受力;当施加外部荷载时,受力情况如图3所示,为7处、8处主要受力。由于1处为应力集中区域,所以引入合适的螺距差成功地减小了1处的应力集中现象,当8 处受力较大断裂时,1-7处螺纹再次受力,并不会出现螺栓破坏。当螺母螺距小于螺杆螺距时,则不会有此效果。

图2 不施加荷载时的受力情况Fig.2 Stress when no load is applied

图3 施加荷载时的受力情况Fig.3 Stress when load is applied

除了改善螺纹粗细和螺杆直径,为了提高高强螺栓的疲劳性能,一些新型螺栓形式被工程师们设计出来,比如锥形螺栓,被命名为CD 螺栓[10],该设计是为了尽可能地保证在不同螺纹区域其应力集中程度相近,已经证实,与传统型材相比,新型材螺栓的疲劳强度大约增加了1倍。

3 偏心荷载和预应力对受拉高强螺栓疲劳性能的影响

3.1 偏心荷载

通过设计偏心距e/D 从0 到0.33 的高强螺栓疲劳对照试验发现,偏心荷载会减少高强螺栓的疲劳寿命;研究者通过进一步分析发现,当偏心荷载使螺栓产生局部应力幅增加时,疲劳寿命会降低,而偏心荷载使局部平均应力增加时,并不会对疲劳寿命产生影响[11]。除了在高强螺栓工作时会产生偏心荷载,由于螺母的加工误差,在加载面和垂直于螺纹轴的平面之间具有大角度所产生的附加应力也类似于偏心荷载,经计算可知,该误差平均下来相当于e/D=0.08 的偏心率,这种弯曲水平不会以显著的方式影响螺栓的疲劳性能。

3.2 预应力

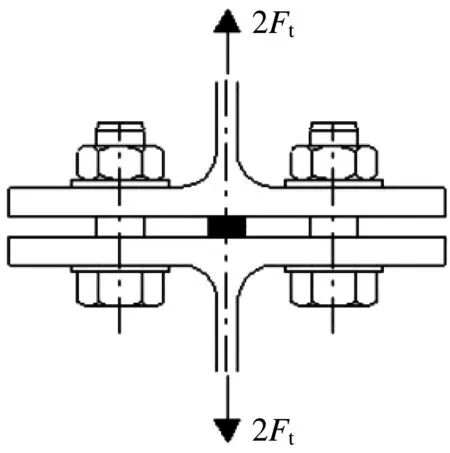

轴向连接中,预应力的加载方式会显著影响高强螺栓疲劳性能。当预应力的加载形式如图4中所示,当外力施加在该连接中时,首先由预应力在承受外力,高强螺栓中的力几乎恒定,直到外力超过预应力[12]。因此,只要预紧力大于外部负载,螺栓中力的变化就可以忽略不计,疲劳性能就能得到相应的提高。当预应力的加载形式如图5 所示,当外力施加时,螺栓的刚度是大于两侧连接刚度的,所以螺栓中承受的应力较大,疲劳性能会相对较差[6]。因此,为了尽可能地减小高强螺栓中的应力变化,使外力首先克服预紧力的连接方式,是最优选择。

图4 预紧力在中间[6]Fig.4 Preload in the middle

图5 预紧力在两端[6]Fig.5 Preload at both ends

4 高强螺栓受剪疲劳性能的影响因素

4.1 预应力、接触面粗糙程度及温度影响

高强螺栓的受剪疲劳性能明显优于受拉疲劳性能[13],因此,在研究其受剪疲劳性能时,主要从预紧力、接触面粗糙程度及温度方面开展。螺栓连接中的预紧力适中,会一定程度提高高强螺栓的受剪疲劳性能(将在4.2节中介绍),但预紧力过大,会由于循环荷载平均应力过大,导致螺栓的疲劳断裂,从而降低螺栓的疲劳寿命。承受剪力的螺栓连接节点,都会有板与板的接触平面,接触面越粗糙,会导致接触面的几何不连续增加,裂纹会加速扩展,致使疲劳性能降低。温度升高时,裂纹扩展同样会加速,疲劳性能也会相应降低[14]。

4.2 微动疲劳

微动疲劳是指构件在循环载荷的作用下,由于表面某一部位与其他接触表面产生小振幅相对滑动而导致构件疲劳强度降低或早期断裂的现象[15]。横向循环载荷作用下,在螺纹处发生的微动磨损会引起螺栓节点的自松动,随着装载循环次数的增加,微动磨损变得越来越严重,这导致夹紧力的逐渐减小。通过增加预应力可以减少螺纹和螺母之间的相对滑动,从而减轻螺纹磨损,螺栓连接的抗松动能力会得到相应提高,这在一定程度上会提高高强螺栓受剪疲劳性能[16]。螺栓预应力提高10%时,微动疲劳寿命提高约12%,同样地,摩擦系数增大同样会提高抗松动能力,连接板接触面摩擦系数每提高0.5,微动疲劳寿命提高约10%[15]。

5 螺栓球节点网架结构疲劳性能的研究

在工业厂房中,由于悬挂吊车的作用,钢网架结构会承受疲劳荷载,螺栓球节点作为其主要的连接形式,存在疲劳破坏的可能性,而螺栓球节点网架的疲劳主要是高强螺栓的疲劳[17]。本文将从试验分析及数值分析两方面进行总结,系统阐述螺栓球节点网架结构中高强螺栓疲劳性能分析的具体步骤。

5.1 试验分析

试验分析确定螺栓球节点中高强螺栓的疲劳性能:首先,要确定疲劳荷载谱和疲劳累积损伤理论,从而得到试验加载荷载尺度;其次,通过常幅疲劳试验和变幅疲劳试验确定螺栓节点的S-N 分布,继而得到S-N 曲线[18];最后,可通过疲劳断口进行分析金属断裂的性质、断裂源的位置和裂纹扩展方向、冶金质量和热处理质量等。

5.1.1 疲劳荷载谱的确定

为了保证荷载谱的循环计数统计和载荷顺序效应与原历程相同,在对载荷历程进行统计时,不仅要记录载荷循环计数,还要采用分段装箱方法对载荷顺序效应进行记录[19]。在对螺栓球节点进行疲劳谱编制时,需要研究人员采用人工智能的方法,依据统计的载荷循环数及顺序效应,通过雨流计数原则将循环放到载荷序列[20]。

5.1.2 疲劳累积损伤理论

在进行试验验证分析时,可将疲劳荷载谱直接通过计算机控制加载的形式施加到结构,但这种情况下只能验证单一结构,并不能得到通用SN 曲线。疲劳累积损伤理论就是对随机的疲劳荷载谱和有序的疲劳加载顺序建立联系的“桥梁”,是估算应力作用下结构疲劳性能的重要理论。在此前学者的研究下,将损伤概念定义为D,表征损伤度,不同的损伤理论下,D 的表征方式不同[18]。目前,疲劳累积损伤理论主要是线性累积损伤理论,其分类如表1所示。

对于疲劳累积理论来说,最重要的三个问题为:一个载荷循环对材料或结构造成的损伤是多少;多个载荷循环时,损伤是如何累加的;失效时的临界损伤是多少。在线性累积损伤理论中,Palmgren-Miner 理论应用最广泛,其对着三个问题的回答如下:一个循环造成的损伤,D=;n 个循环造成的损伤,等幅加载情况下,D=,变幅加载情况下临界疲劳损伤DCR:DCR=1。

5.1.3 常幅及变幅疲劳试验下的S-N曲线

对于常幅疲劳试验来说,目的是为了得到SN 曲线,通过对国内常幅疲劳试验数据(M14,M24,M33,M20,M30,52 个高强螺栓)进行整理分析,得到螺栓球节点网架常幅疲劳S-N 曲线,计算公式为式(1)[21]。

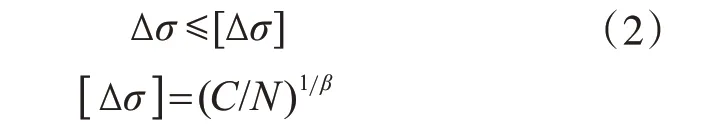

当进行疲劳设计时,以∆σ 为设计参量,疲劳验算公式为式(2)

式中,∆σ 为计算时的最大应力幅,∆σ=σmax-σmin;[∆σ]为允许应力幅,取[∆σ]2×106=44.654 Mpa;N为应力循环次数;C、β 为参数,取值分别为7.345×1011、3.373。

对于变幅疲劳试验来说,目的主要是通过Miner损伤累积理论,同相同构件形式的常幅疲劳进行对照[22]。通过M20 高强螺栓的常幅变幅疲劳试验进行对照分析发现,加载次序对疲劳寿命会有显著的影响,当应力从低到高进行加载时,由于钢材的“锻炼”效应,D 值往往会大于1,其值在1.324~5.68之间(平均应力水平为0)[23]。

表1 疲劳累计损伤理论Table 1 Fatigue cumulative damage theory

5.2 数值分析

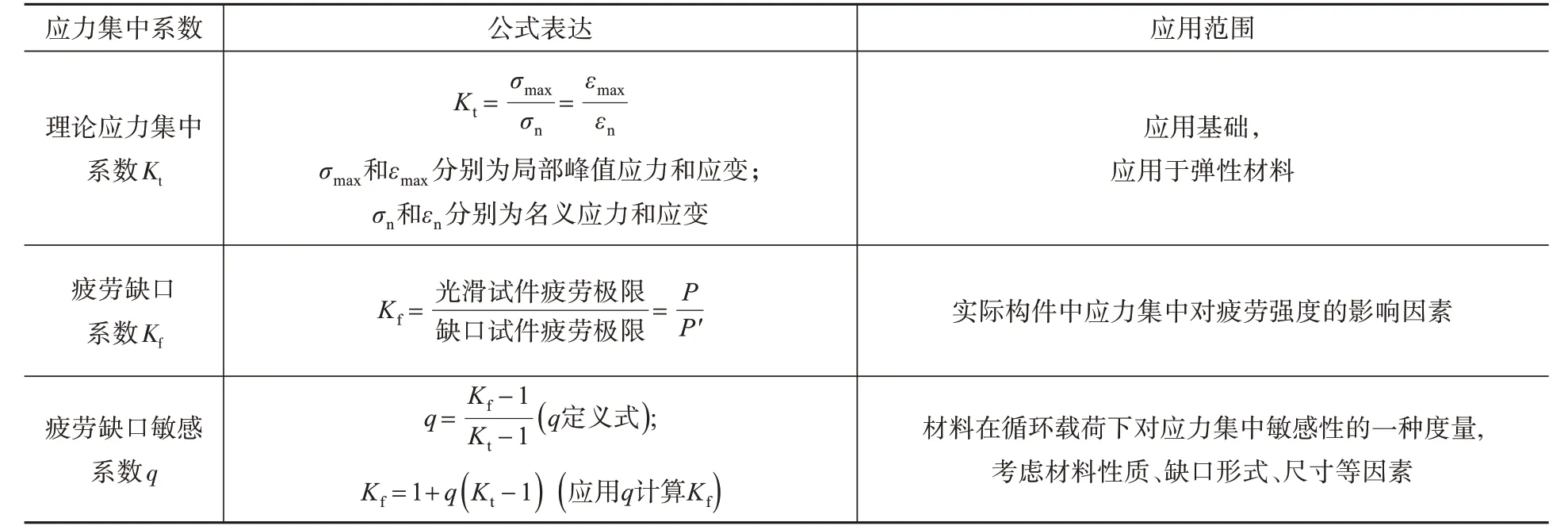

由于高强螺栓的螺纹根部存在缺口效应,所以应力集中对其疲劳性能起着决定性作用。因此,进行数值分析时,主要从理论应力集中系数、疲劳缺口系数和疲劳缺口敏感系数[24]入手,见表2。

表2 应力集中系数及其公式表达Table 2 Stress concentration factors and its formula expressions

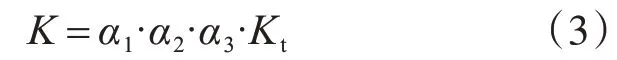

通过对这三个基本参数进行分析验证,只需要加上改进系数,就可以得到改进后实际应用的应力集中系数。对于螺栓球节点高强螺栓来说,应力集中系数可用式(3)计算。

式中,Kt=0.0098d+4.4461;α1为螺纹升角影响系数,当φ≤2.9°时,取为1.01;α2为螺纹牙底圆角半径影响系数沟底圆角半径P 螺距);α3为球栓直径比D/d 的影响系数,α3=

6 桥梁整体节点中高强螺栓的疲劳松动

桥梁整体节点中,螺栓主要承受剪力,在反复荷载的作用下,高强螺栓的失效原因通常是螺栓松动[25],因此,国内外学者对桥梁整体节点中高强螺栓疲劳性能的研究主要集中在螺栓松动。

读者信息数据库是融媒体时代的新兴产物,通过采编系统和中国知网期刊数据库等对期刊的下载量、阅读量、点击量、引用率等进行统计。有了这些实时数据的支持,编辑部可以根据读者的阅读喜好、关注重点等及时调整下一年度的栏目设置。受众可以通过浏览邮件、注册账号等方式间接反馈,也可以通过电话和网站留言进行直接反馈。这两种反馈方式都可从不同程度地反映出受众对期刊的关注程度和看法意见。

6.1 试验分析

在试验分析过程中,疲劳荷载谱的确定以及疲劳累积损伤理论的确定与螺栓球节点类似,本文不再赘述。

在选择试验模型时,为了更好地反映整体节点的性能,一般采用足尺模型或是1/2 的大比例模型[26];通过施加预先得到的疲劳荷载,观察螺栓的松动情况,找寻薄弱点。

6.2 高强螺栓的松动失效机理

高强螺栓的松动,主要是由于预紧力的损失引起的,但是对于引起预紧力损失原因,学者们众说纷纭。Kasei 等[29]认为是由螺母与螺栓间相互振动产生的周期性扭转所引起的,Sakai等[30]认为是由接触面间的微动磨损所导致……

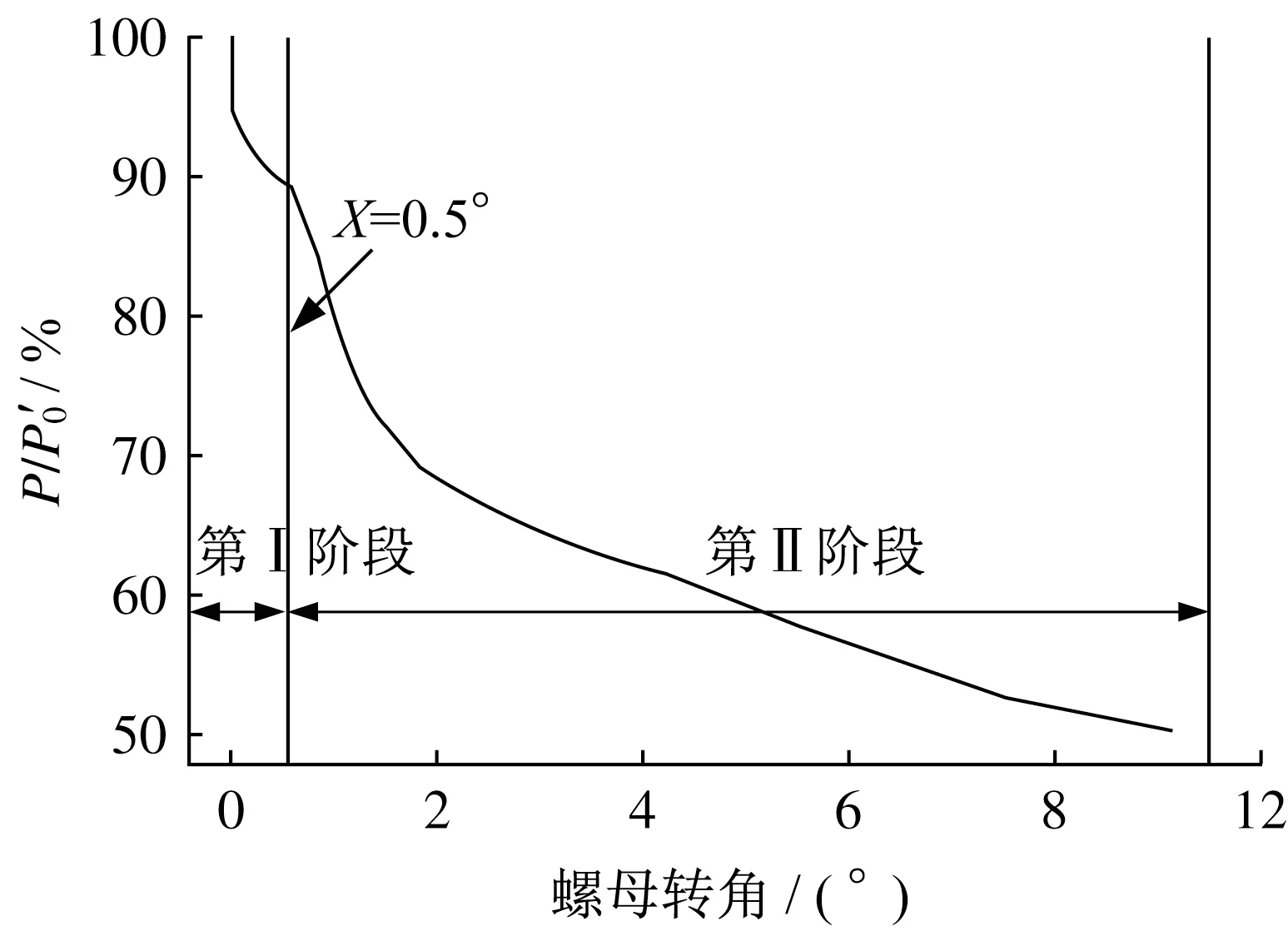

其中比较有影响力的是学者Yanyao 的解释,他认为,螺栓预紧力的损失分为两个部分:第一部分是螺栓在疲劳荷载作用下发生塑形变形累积,在应力重分布的情况下,预紧力逐渐损失[27];第二部分是螺栓和螺母之间发生相对转动[28],其具体表述如图6所示。

图6 螺栓松动两阶段表述[31]Fig.6 Two-stage expression of bolt loosening

7 规范中关于高强螺栓疲劳性能的表述

7.1 《钢结构设计标准规范》(GB 50017—2017)[32]

有关于高强螺栓,钢结构规范中单独列出:①抗剪摩擦型连接可不进行疲劳验算,但其连接处开孔主体金属应进行疲劳计算;②栓焊并用连接应力应按全部剪力由焊缝承担的原则,对焊缝进行疲劳计算。

可见,为了便于计算,由于高强螺栓的受剪疲劳较受拉强,规范直接忽略了该部分的疲劳验算,这是可行的。但是,在计算受拉疲劳时,规范中只给出的普遍试用的应力幅计算标准,在计算高强螺栓受拉疲劳性能时,单纯地使用普遍公式而不考虑螺栓根部的应力集中,螺纹类型、螺栓直径以及温度等都没有显式考虑,其合理性有待商榷。

7.2 美国国家规范《钢结构建筑设计规范》(ANSI/AISC 360-10)[33]

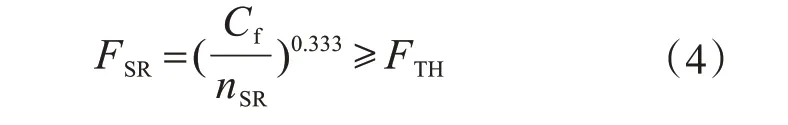

美国规范中,分别给出了承受剪力和承受轴力的容许应力范围公式,其中:对于承受剪力的高强螺栓,其容许应力范围计算公式为式(4)。

式中:Cf=规范中表A-3.1 中常数;FSR为容许应力范围,ksi(MPa);FTH为极限疲劳应力范围,表A-3.1 中不确定设计寿命最大应力范围,ksi(MPa);nSR为设计寿命期间的应力变化范围波动次数=每天的应力变化范围波动次数×365×设计寿命年限。

对于拉压应力作用下的高强螺栓,其容许应力范围的计算公式为式(5)和式(6)。

式中,db=标称直径,mm;n 为螺纹/mm;p=mm/螺纹。

通过对比可以看出,中国规范在高强螺栓疲劳性能方面缺少定量描述,对螺纹形式、尺寸和螺栓直径等影响高强螺栓疲劳性能的影响因素考虑较少,需要添加相关内容的补充。

8 结 语

目前来讲,高强螺栓的疲劳性能研究分布各个方面,研究方法趋于丰满,研究内容趋于具体化、精细化:①从高强螺栓的制造工艺、螺纹类型、荷载施加、螺栓直径以及温度等方面进行分析评价,可以看出,通过改善固有螺栓的本身属性,的确可以有效改善高强螺栓的疲劳性能;②从研究方法上来看,数值分析作为一条科研新思路,更加进入了疲劳研究学者的视野,但是,试验研究依然是科研的基石,试验与数值并行,成为研究趋势;③从研究发展方向来看,科学研究服务于实际生活是宗旨,通过对高强螺丝疲劳性能的研究,补充钢结构规范中的相关定量描述内容,是必要的。