桁架钢筋混凝土叠合板施工过程试验研究

2020-11-12于秋波秦孔源赵琪乐孙嘉琪

于秋波 秦孔源 赵琪乐 孙嘉琪 曾 勋

(1.郑州大学综合设计研究院有限公司,郑州450002;2.郑州大学土木工程学院,郑州450001;3.郑州航空港区航程置业有限公司,郑州451162)

0 引 言

近些年来,装配式混凝土结构在我国发展迅速,桁架钢筋混凝土叠合楼板作为一种新型楼板形式,在我国有着越来越广泛的应用。桁架钢筋混凝土叠合板是在预制底板内设置桁架钢筋后现浇叠合层所形成的一种新型叠合楼板。由于桁架钢筋存在,既能提高施工阶段的刚度,又能使预制底板与现浇层之间的叠合面具有更好的整体性能。

目前国内对桁架钢筋混凝土叠合板已做了一定研究[1-4],国家建筑标准设计图集《桁架钢筋混凝土叠合板(60 mm 厚底板)》(15G366-1)[5](简称“图集”)已于2015 年3 月1 日起实施。本试验主要验证《装配式混凝土结构技术规程》[6](JGJ 1—2014)(简称“规程JGJ1”)第6.2.3 条规定“脱模吸附力应根据构件和模具的实际状况取用,且不宜小于1.5 kN/m2”的适用性,以及通过模拟施工荷载进行一次性加载试验,研究配置桁架钢筋的混凝土叠合板的受力性能,为桁架钢筋混凝土叠合楼板的设计提供依据。

1 试验设计

1.1 试验构件

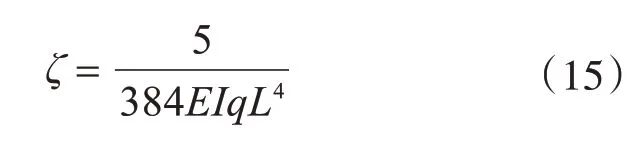

试验采用的9 块配置桁架钢筋的混凝土叠合板底板为图集所列标准板型,相关规格参数如表1所示。实测预制底板尺寸如表2所示,本次试验分析采用实际尺寸。

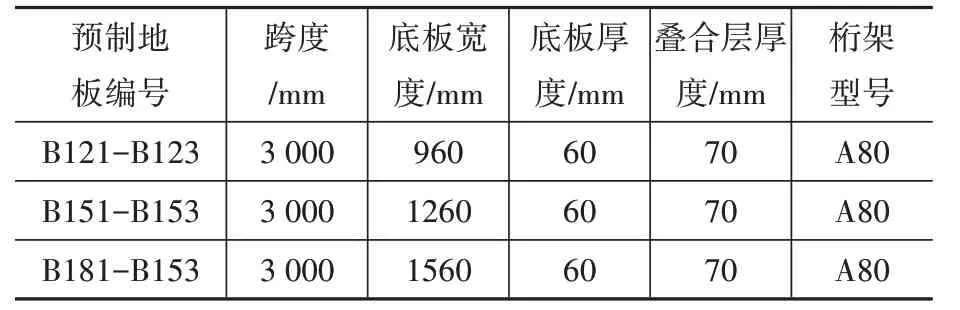

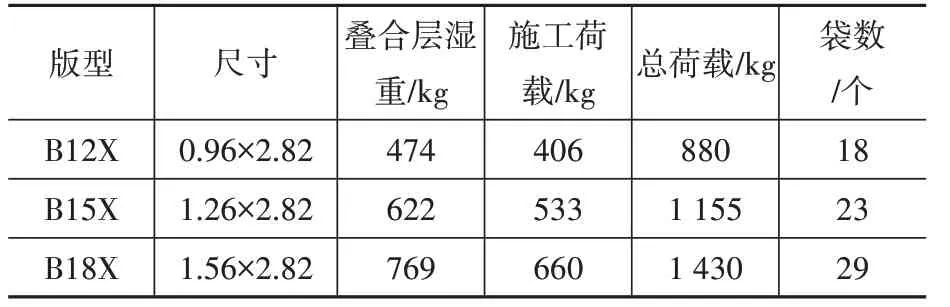

表1 设计预制底板规格Table 1 Design specification of precast bottom plate

表2 预制底板实测长度Table 2 Measured length of precast soleplate

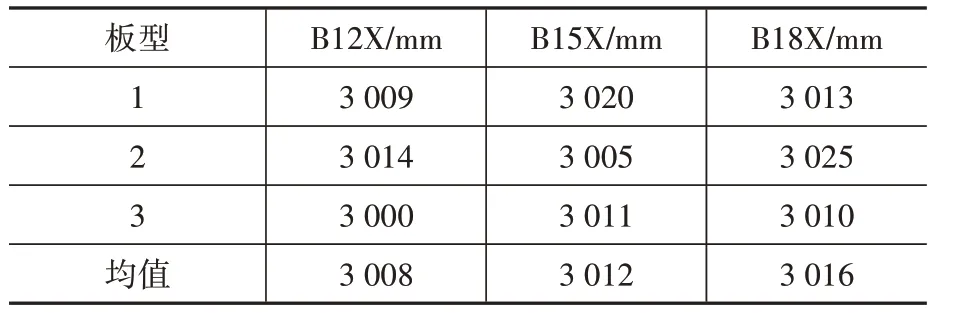

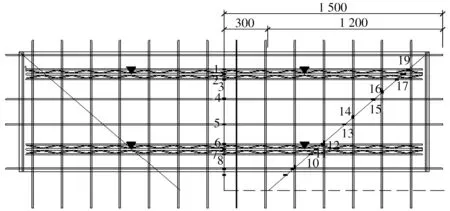

钢筋类型除桁架钢筋的腹杆钢筋选用HPB300 外,其余钢筋均选用HRB400,预制底板混凝土保护层厚度为15 mm。桁架钢筋混凝土叠合板底板沿跨度方向配筋为8@200,沿板宽度方向分布钢筋为8@200。每个试件按图集要求选用A80 桁架,即上、下弦钢筋直径为8 mm,腹杆钢筋直径为4 mm,桁架高度为80 mm。桁架钢筋尺寸如图1所示。

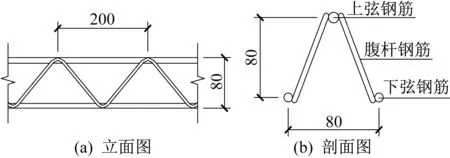

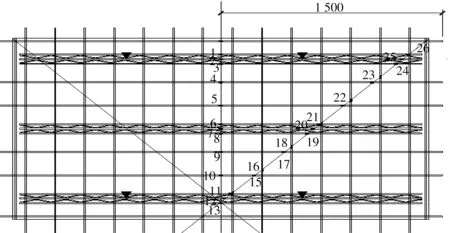

底板脱模吊装时,根据图集均采用四点吊装,B12X、B15X 吊点位置如图2 中黑色三角形所示,B18X 吊点在板两侧桁架,位置与B12X、B15X 类似。吊装时,直接把吊钩挂在预制底板外露的桁架钢筋上。根据图集在吊点的两侧桁架处各设置一根长度为280 mm、直径为8 mm 的吊点加强钢筋,防止预制底板发生破坏。

图1 桁架钢筋尺寸Fig.1 Truss reinforcement dimensions

图2 吊装阶段吊点与桁架钢筋应变片位置Fig.2 The position of the lifting point and the strain gauge of the steel bar in the hoisting stage

本次试验采用微机控制电液伺服万能试验机对HRB400 钢筋进行钢筋材性测试,得出其实际屈服拉力为23.23 kN,屈服强度为462 N/mm2,极限拉力为38.37 kN;采用50 t 万能试验机进行混凝土材性测试,混凝土立方体试块的制作采用与浇筑预制底板时同条件养护的C30商品混凝土浇筑而成,得出底板混凝土实测轴心立方体抗压强度为41.7 MPa,且底模拆除时,混凝土达到计算所得承载力要求。

1.2 监测方案

在吊点桁架腹筋处张贴应变片以测试脱模吊装时的脱模吸附力,如图2 中11~14 点处位置。各板型应变片位置相同,均设置在桁架跨中和吊点处桁架筋上,如图2 各标号点处所示,在试验采集的数据中,取各点的应变峰值以进行对比分析。

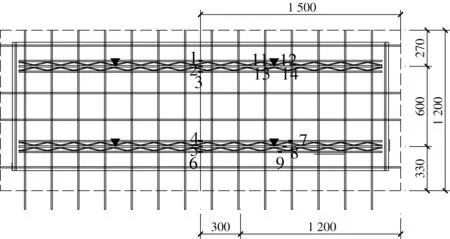

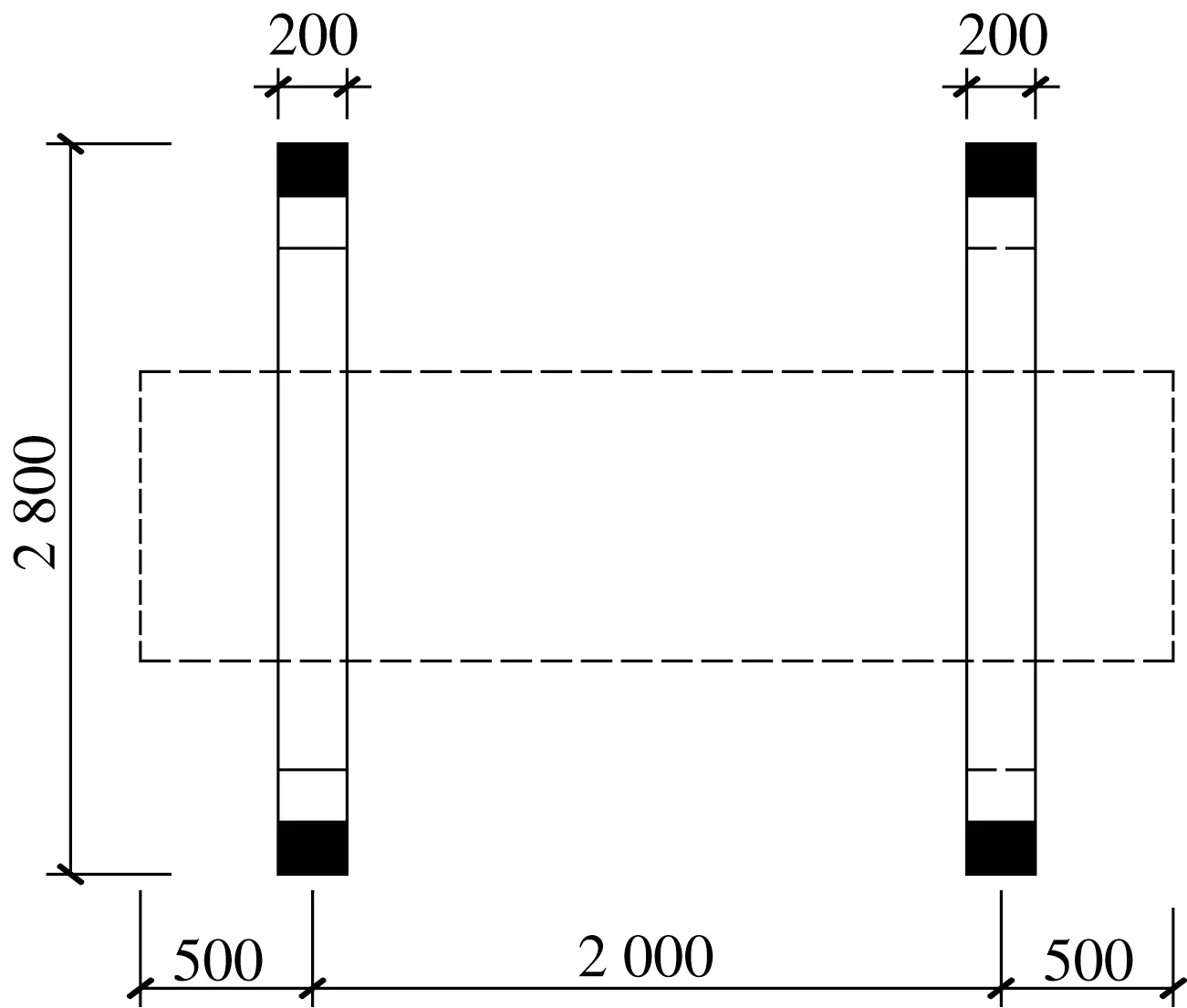

施工阶段叠合板的桁架钢筋处应变片贴在上、下弦钢筋上。同时,在底板分布钢筋和拼缝附加钢筋上粘贴应变片。钢筋应变片是按照试验构件预制底板的受力情况来布置的,在板跨中处和双向板塑性铰线位置的钢筋上均布置了应变片。因为试验的试件为轴对称结构,取每块板的一半进行监测即可。施工阶段试验预制底板的应变片布置如图3、图4所示。

图3 施工阶段B12X、B15X底板钢筋应变片布置Fig.3 Steel strain gauge arrangement of B12X and B15X bottom plates during construction stage

图4 施工阶段B18X底板钢筋应变片布置Fig.4 Arrangement of steel strain gauge of B18X floor during construction

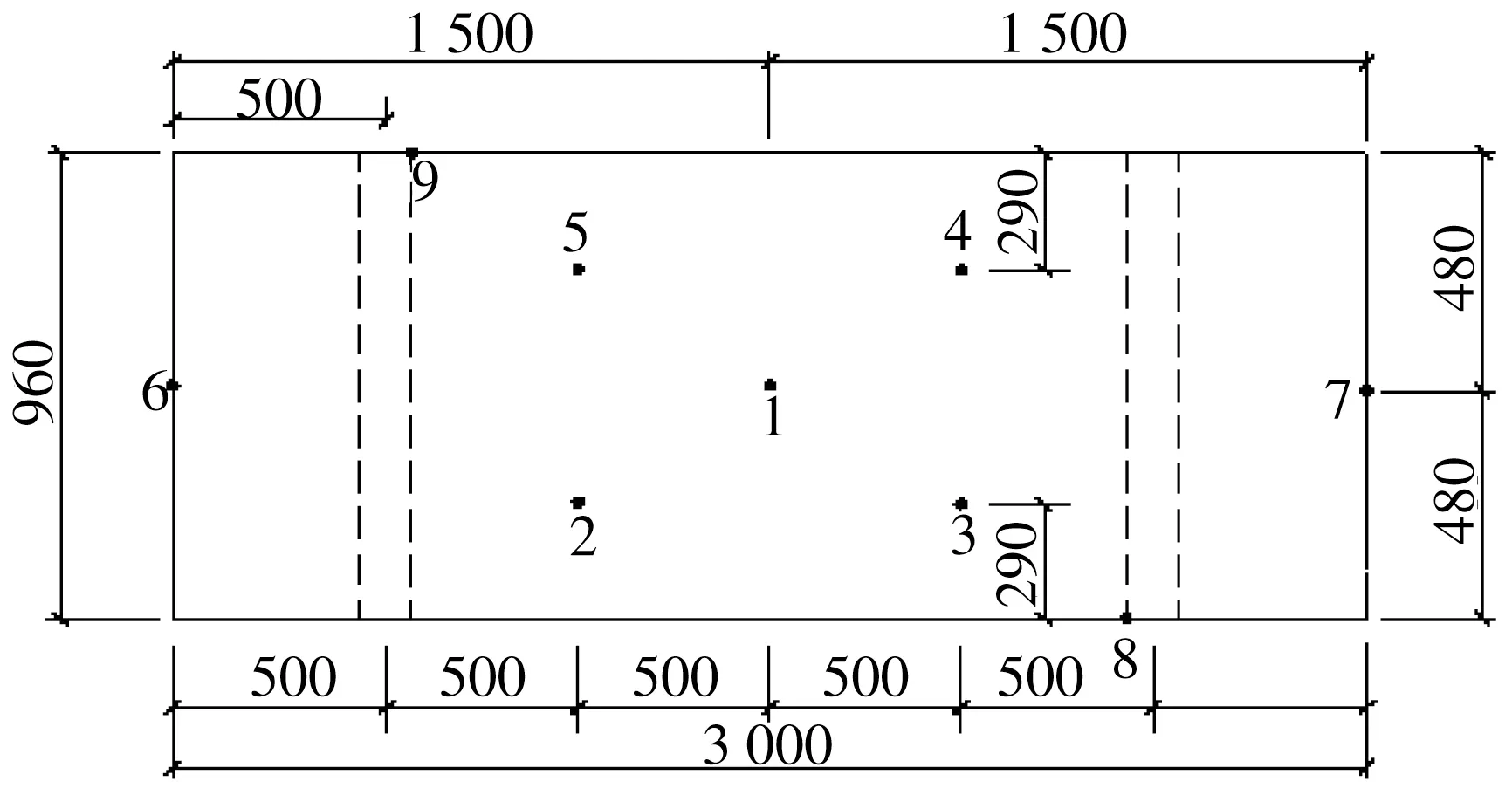

为反映出试件在荷载作用下的变形情况,需用位移计进行挠度测量。预制底板试验时在宽度方向上设置两道200 厚砌体墙支撑,分别距离板端500 mm,以模拟施工阶段的临时线支撑,其平面布置如图5 所示。各板型位移计布置位置如图6所示,图中虚线处为支座位置。

图5 预制底板支撑形式Fig.5 Prefabricated bottom plate support form

1.3 加载设计

将制作完成的桁架钢筋混凝土叠合板预制底板吊装就位,在自重作用下,量测并记录其初始应变和挠度。自重状态下维持20 min,每分钟进行一次数据采集。

施工阶段预制底板上的荷载包括叠合层混凝土自重和施工活荷载(1.5 kN/m2)。为模拟施工荷载,将图集所列板型的混凝土湿重换算成均布荷载,与施工活荷载一同加到预制底板上。加载方式为在预制板上均匀放置相同大小的沙袋,每个50 kg。因为预制底板的尺寸不同,各尺寸预制底板加载沙袋数量如表3 所示。按照表中沙袋数量对各板进行一次性加载试验,待仪器读数稳定之后,用位移计测量值减去初始值即为挠度值,该阶段持荷25 min,每分钟进行一次数据采集。

图6 施工阶段试验位移计分布Fig.6 Test displacement meter distribution during construction phase

表3 预制底板加载沙袋数量Table 3 Number of sandbags loaded on prefabricated bottom plate

2 试验结果

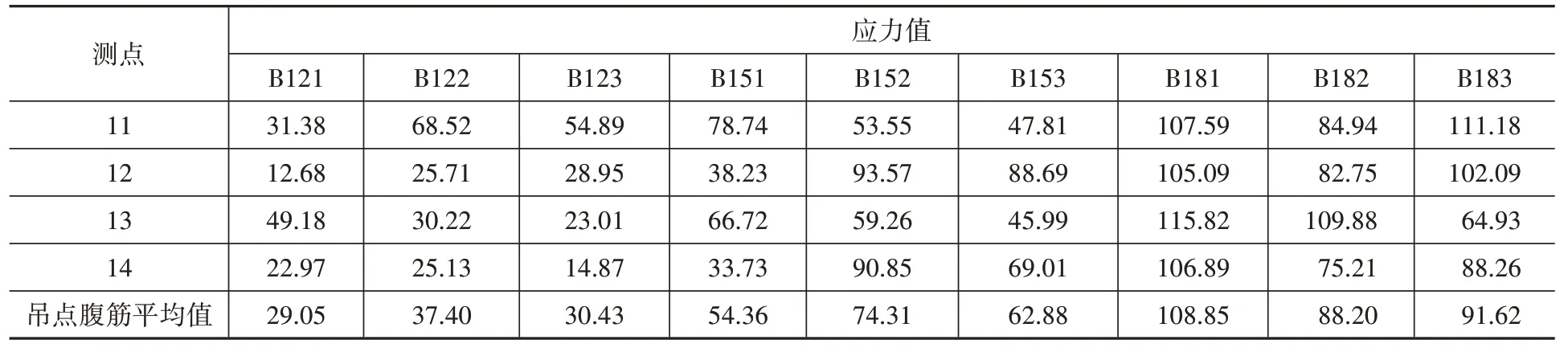

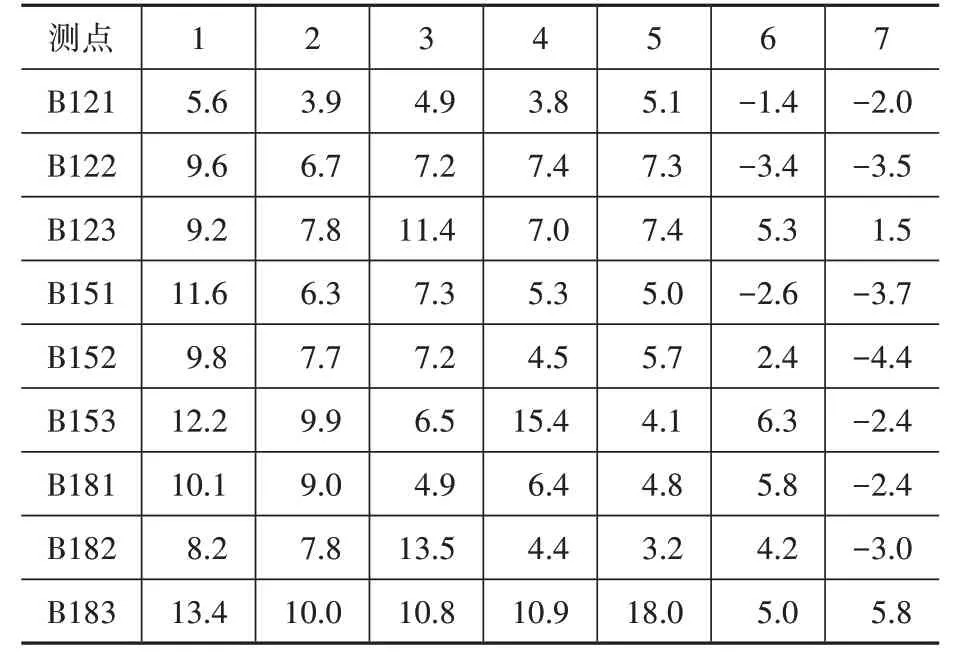

吊装试验中采用应变仪自动采集数据,取采集到的数据中脱模上升时板的受力数据,吊点处桁架腹筋应力值如表4所示。

脱模吊装时,板内桁架钢筋应变普遍较小,钢筋均处于弹性工作状态,叠合底板板底无裂缝产生,吊钩处混凝土无裂缝,预制底板无明显变形,说明采用桁架四点吊装设计能够满足脱模吊装要求。故在实际工程中,可以采用桁架钢筋直接做预制底板的吊环,但应注意采取相应构造措施。

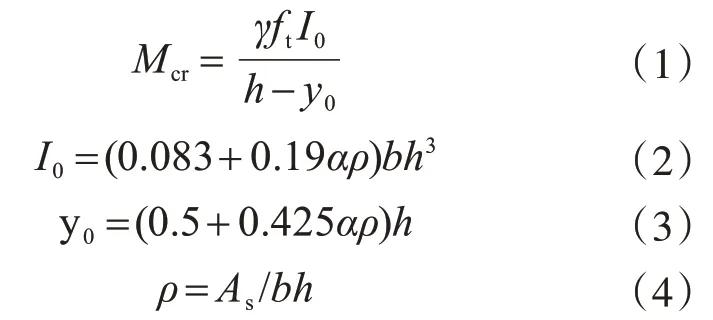

根据《水工混凝土结构设计规范》[7](SL191—2008),吊装阶段预制底板开裂荷载的计算公式为

式中:γ 为截面抵抗矩塑性影响系数基本值,矩形截面取1.55;ft为混凝土抗压强度标准值;y0为截面形心至受拉边缘距离;ρ 为纵向受拉钢筋配筋率;α为钢筋弹性模量和混凝土弹性模量之比。

表4 吊装过程吊点桁架腹筋实测应力值Table 4 Measured stress values of each measuring point in the span of hoisting process N·mm-2

计算得出B12X、B15X 和B18X 的开裂荷载分别为2.06 kN·m、2.69 kN·m 和3.32 kN·m,可得各板型上的均布荷载至少分别要达到9.16 kN/m2、11.9 kN/m2和14.76 kN/m2方出现开裂。根据脱模吊装过程的受力状况,均未达到各板型的开裂荷载。

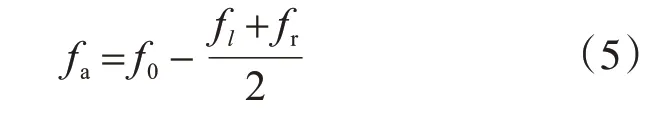

进行模拟加载时,按照计算的沙袋数量一次性加载,待应变仪读数稳定后,测量叠合板各测点挠度的变化。计算板的挠度时,跨中处的位移要计入支座沉降的影响,具体计算公式为

式中:f0为跨中挠度实测值;fl,fr为左右两端支座沉降测量值。

测点8、9 为支座处的位移,用支座沉降公式计算,去掉支座沉降的影响以后,得到表5 中的各点挠度计算值。卸掉荷载后,跨中挠度基本恢复,说明处于弹性状态。

构件均无肉眼可见的裂缝,预制底板在施工阶段构件变形性能良好,施工荷载的大小不足以使叠合底板产生裂缝。

一次性加载试验持荷期间应力值基本无变化,各测点的力在施加施工荷载后趋于稳定。预制底板钢筋最大应力值发生在桁架上弦筋,而板内分布钢筋应力较小,说明桁架筋承担了较多受力,增加了预制底板的刚度。从不同位置的钢筋应力的正负值来看,跨中钢筋受力下部受拉,支座处桁架上弦钢筋受拉。钢筋最大应变发生在跨中桁架。

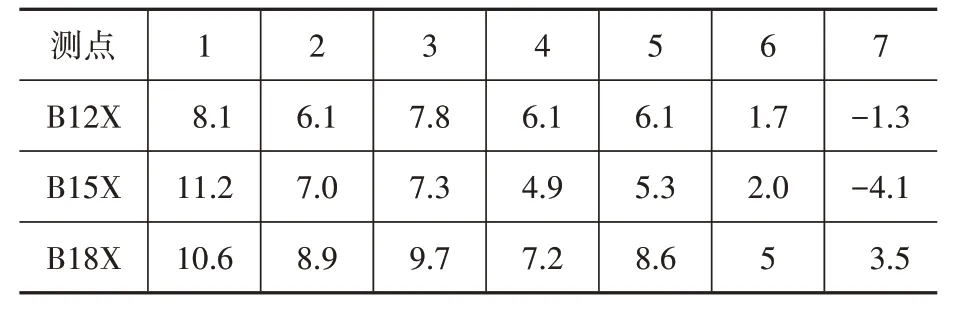

表5 施工阶段试验挠度值Table 5 Test deflection value at construction stage mm

3 脱模吊装阶段分析

3.1 脱模吸附力分析

桁架钢筋混凝土叠合板底板的吊装过程有两个,分别是底板制作脱模吊装和施工安装过程吊装,两次吊装过程中叠合板所受荷载大小不同,且脱模吊装时所受荷载较大,因此只需验算底板制作阶段的脱模吊装过程。

预制底板在吊装过程中不但受板自身重力,同时又受模板的吸附力作用。试验中所用模板为钢模板,刷有脱模剂。

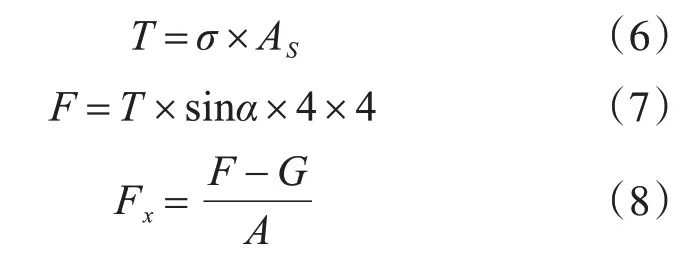

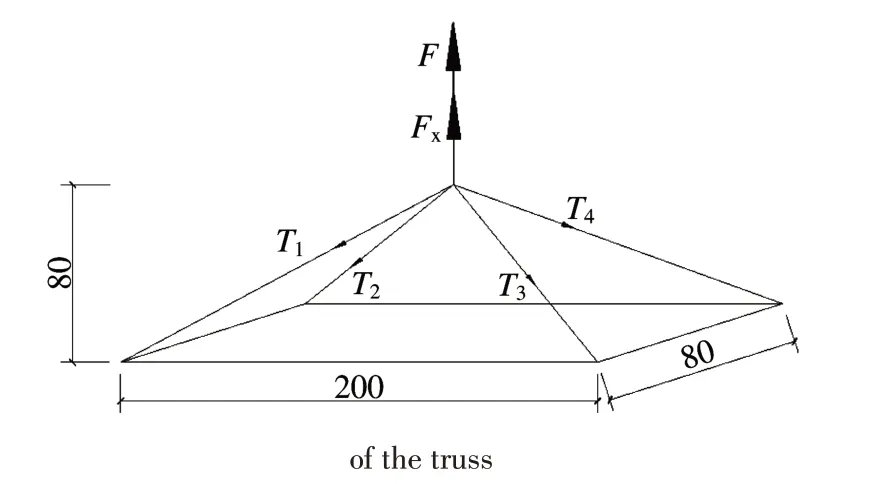

根据《混凝土结构工程施工规范》[8](GB 50666—2011)第9.1.3 条规定:“吊索与构件水平夹角不宜小于60°,不应小于45°。”假设吊绳水平夹角90°,计算板的最大脱模吸附力是否符合要求。由桁架受力原理,可以得出桁架腹筋受力示意如图7 所示。脱模吸附力的计算以4 根腹筋为单元进行,计算见式(6)-式(8):

式中:T 为吊点处桁架单根腹筋拉力;σ 为各板吊点腹筋应力平均值;AS为单根腹筋截面面积;F 为吊绳竖向总拉力(不考虑吊绳的变形);α 为腹筋水平夹角;FX为脱模吸附力;G 为各板型预制底板自重;A为预制底板底面积实测值。

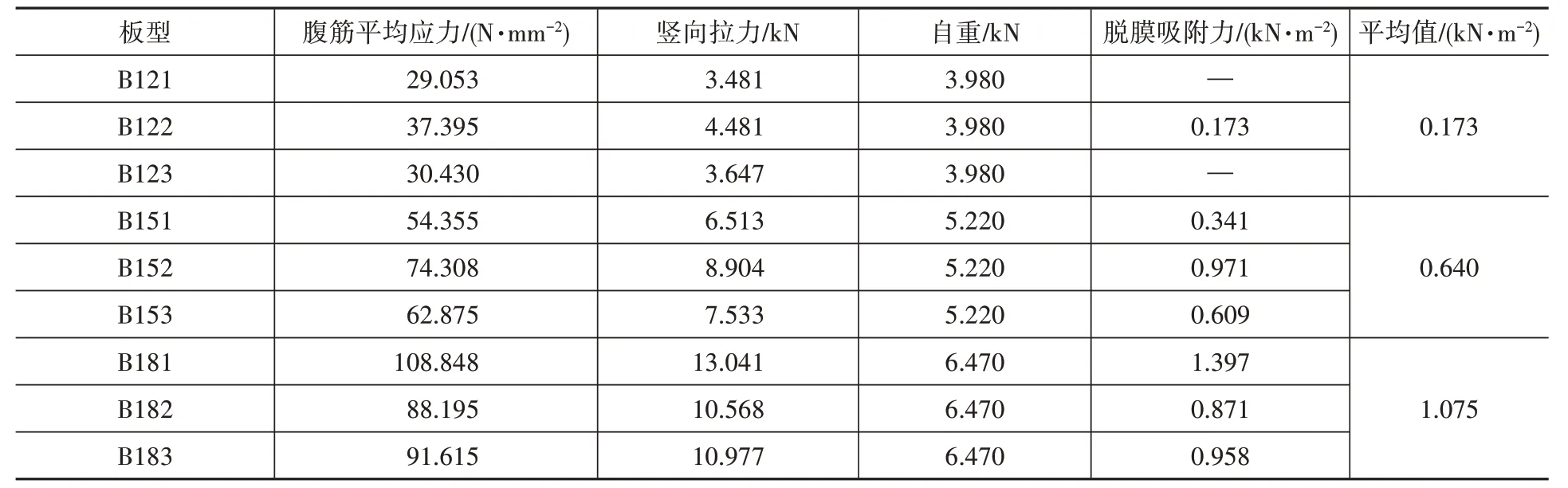

计算得出各板型脱模吸附力,如表6所示。

图7 桁架腹筋受力示意图Fig.7 Schematic diagram of force on the abdominal tendon

表6 各板型脱模吸附力验算Table 6 Checking calculation of stripping adsorption force of each plate type

从表6 中的验算结果来看,所得吸附力数据有一定离散性,原因在于影响因素较多,如刷涂脱模剂的均匀程度,模板的新旧程度等都影响吸附力的大小。但整体来看,试验中各板型的实测脱模吸附力均小于规程中给出的1.5 kN/m2,其中,各板型平均值的最大值为1.075 kN/m2,比规范值小32.9%,说明规范值偏于安全,并且在实际工程计算中可适当减小。

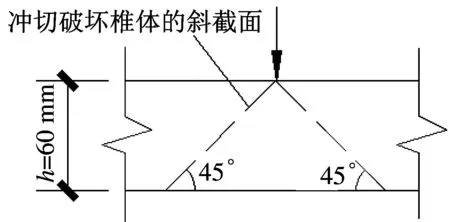

3.2 吊钩处局部冲切分析

吊装过程中,吊点处钢筋相当于受到吊钩的集中作用力,且吊钩与腹筋存在一定角度,易沿空间斜曲面发生错动变形的局部脆性破坏,即产生冲切破坏,如图8 所示。在进行模拟施工荷载加载试验前对吊钩处进行局部冲切验算,以确定在脱模吊装过程中不发生冲切破坏,确保后续施工阶段试验的有效进行。

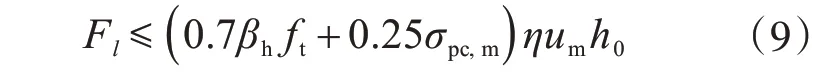

根据《混凝土结构设计规范》[9](GB 50010—2010)第6.5.1 条规定,受冲切承载力应符合下列规定如下:

图8 吊钩处局部冲切破坏示意图Fig.8 Schematic diagram of local punching failure at the hook

公式(9)中的系数η,应按下列两个公式计算,并取其中较小值:

式中:Fl为局部荷载设计值;βh为截面高度影响系数;σpc,m为计算截面周长上两个方向混凝土有效预压应力按长度的加权平均值;um为计算截面的周长;h0为截面有效高度;η1为局部荷载作用面积形状的影响系数;η2为计算截面周长与板截面有效高度之比的影响系数;βs为局部荷载作用面积为矩形时的长边与短边尺寸的比值;αs为柱位置影响系数。

可以得出,吊钩处局部冲切验算满足要求,说明素混凝土已满足冲切承载力要求,图集中的吊点加强钢筋作为安全储备。实际吊装时亦未发生破坏,后续试验数据可靠。

4 施工阶段分析

4.1 挠度分析

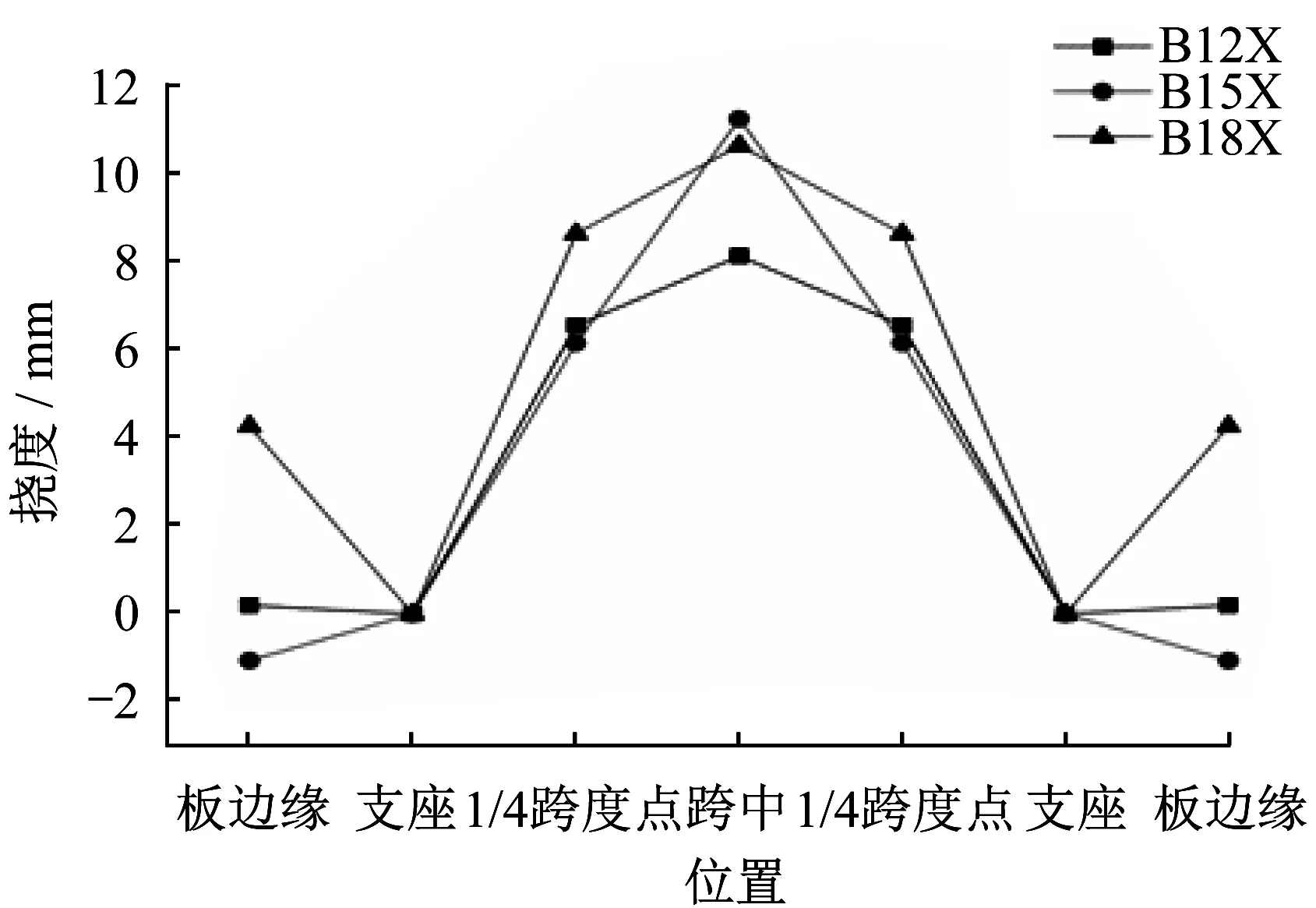

按照测点的位置,相同位置取平均值,得到三种板型不同位置的挠度曲线图如图9 所示。可以看出,板的挠度变化基本平滑。

图9 各板型不同位置挠度变化Fig.9 Deflection changes at different positions of each plate type

如表5 所示,以单个板来讲,在施加了模拟施工荷载以后,跨中的挠度最大,1/4 点处的挠度基本相等。综合各板,跨中挠度值比1/4 点处挠度值大28%左右。而B12X、B15X 支座两边伸出部分边缘向上翘起,挠度较小。

在施加的均布荷载均相同的情况下,不同板宽的板型挠度并不相同。分析挠度的增加与板宽增加的关系,B12X 跨中挠度与板宽的比值为0.00675;B15X 跨中挠度与板宽的比值为0.00747;B18X 跨中挠度与板宽的比值为0.00589。该比值说明,板宽对跨中挠度影响较小,可忽略不计。B15X 跨中挠度比B12X 跨中挠度增大31.6%。推测主要是因为板的边缘不易放置沙袋,在保证沙袋放置尽量均布的情况下,整体的加载会稍稍向板的中央靠拢,总体更多的重量,会造成更大的挠度。但从表7 中可以看出,B18X的跨中挠度比B15X 的跨中挠度小,并没有明显的增大,结合二者板型的结构形式,可以得出,单块板的桁架间距减小,在相同的均布荷载下,桁架钢筋将承担更多荷载,试件变形减小,说明桁架间距对预制底板施工阶段的力学性能影响显著。

表7 相同板型挠度平均值Table 7 Mean deflections of same plate shapes mm

4.2 刚度分析

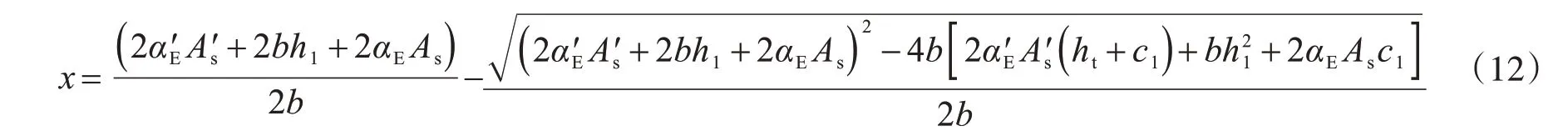

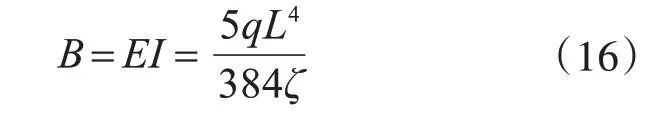

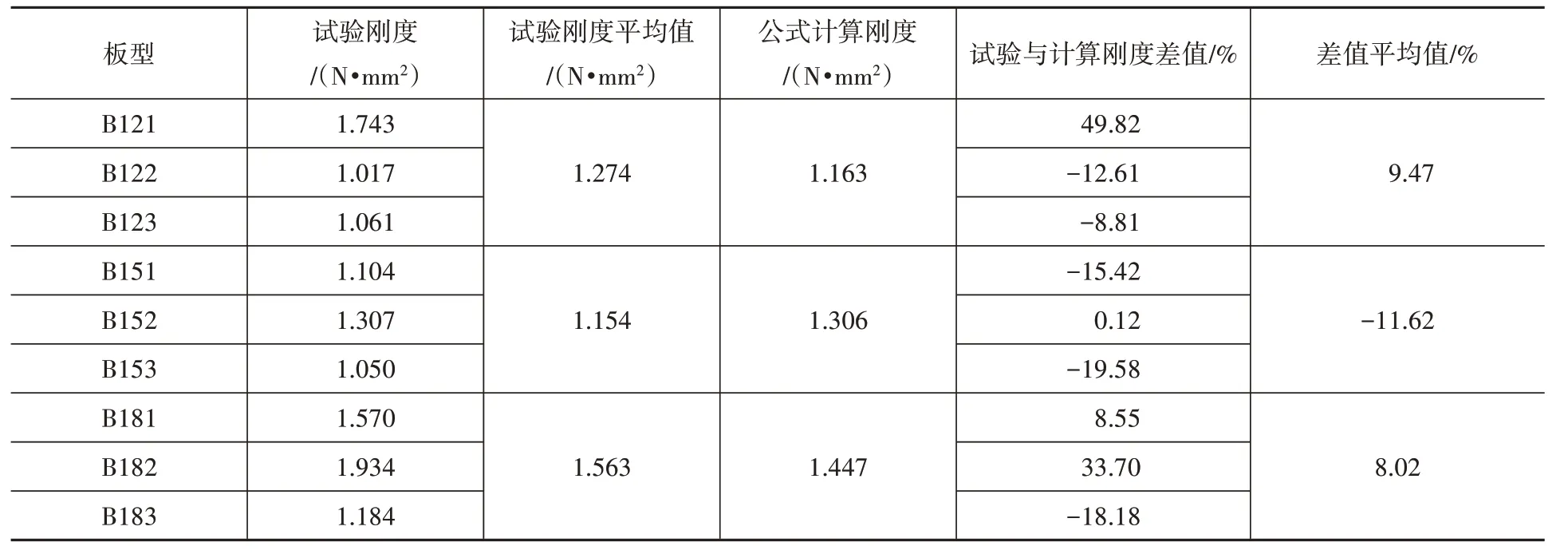

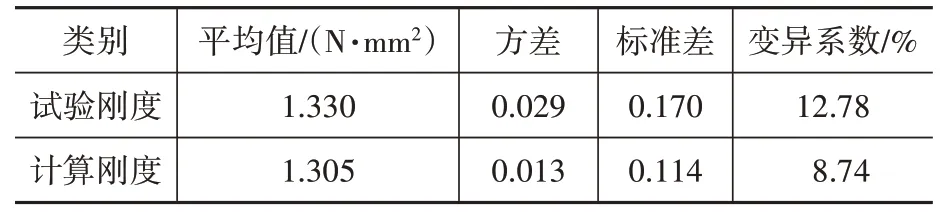

根据混凝土预制底板施工阶段的跨中挠度,可得出预制底板在施工阶段的刚度。通过本文试验结果,与郑州大学周玉成等[10]按平截面假定推算出的施工阶段短期刚度公式进行对比。根据其文中开裂状态的判别方法,施工阶段短期刚度按开裂后的刚度公式进行计算,公式如下:

式中,Bs1为施工阶段短期刚度。

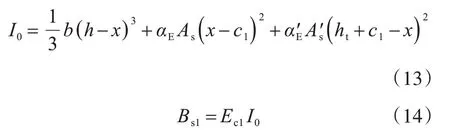

用试验中测得的挠度,根据简支板挠度计算公式反算出试验刚度,公式如下:

式中:B 为试验挠度反算出的刚度;ζ为试验挠度;q为施工阶段荷载;L为实验板的计算跨度。

计算刚度与试验刚度的对比结果如表8所示。

根据《混凝土结构试验方法标准》[11](GB/T 50152—2012),对试验刚度值的结果进行分析评价,由表9可知,试验数据较为可靠。综合表8、表9 的对比结果来看,公式计算结果与试验结果相差不大,公式拟合度较好,证明该公式可以用于桁 架钢筋叠合板施工阶段挠度的验算。

表8 刚度对比结果Table 8 Stiffness comparison results

表9 试验结果评价Table 9 Evaluation of test results

5 结 论

本文对近年来国内逐渐应用的桁架钢筋叠合板进行了吊装试验和施工阶段一次性加载试验,测量吊装过程中桁架钢筋内力,对该种组合楼板施工过程的力学性能进行了分析研究。得出以下结论:

(1)验证规程中脱模吸附力的大小,证明在实际计算中可以按1.5 kN/m2进行设计计算并可适当减小。脱模吸附力的最大值比规程JGJ1 中规定值(1.5 kN/m2)小32.9%左右。

(2)施工阶段板宽对跨中挠度影响不大,而桁架间距对预制底板施工阶段的力学性能影响显著,单块板的桁架间距减小,在相同的均布荷载下,桁架钢筋承担更多荷载,试件变形减小。

(3)在施工荷载作用下,预制底板具有较好的力学性能,满足施工阶段的要求,且验证了短期刚度公式结果与试验结果相差不大公式拟合度较好,证明该公式可以用于桁架钢筋叠合板施工阶段挠度的验算。

本试验中由于试件数量有限,测值有些许误差,更多工作有待进一步研究。