轮毂螺栓在加工过程中断裂的原因

2020-11-11范德国

范德国

(潍坊特钢集团有限公司, 潍坊 261201)

轮毂螺栓用于汽车外轮毂壳与轮胎之间较轻扭力的连接,一般与轮毂螺母配套使用。轮毂螺栓一般选用高强度的合金钢,局部高频加热后,通过锻造形成法兰环,冷却后经过车削加工而成。其主要工艺流程为:冷拔→剪切→样品中部加热至1 000 ℃以上锻造法兰→车削→滚丝。

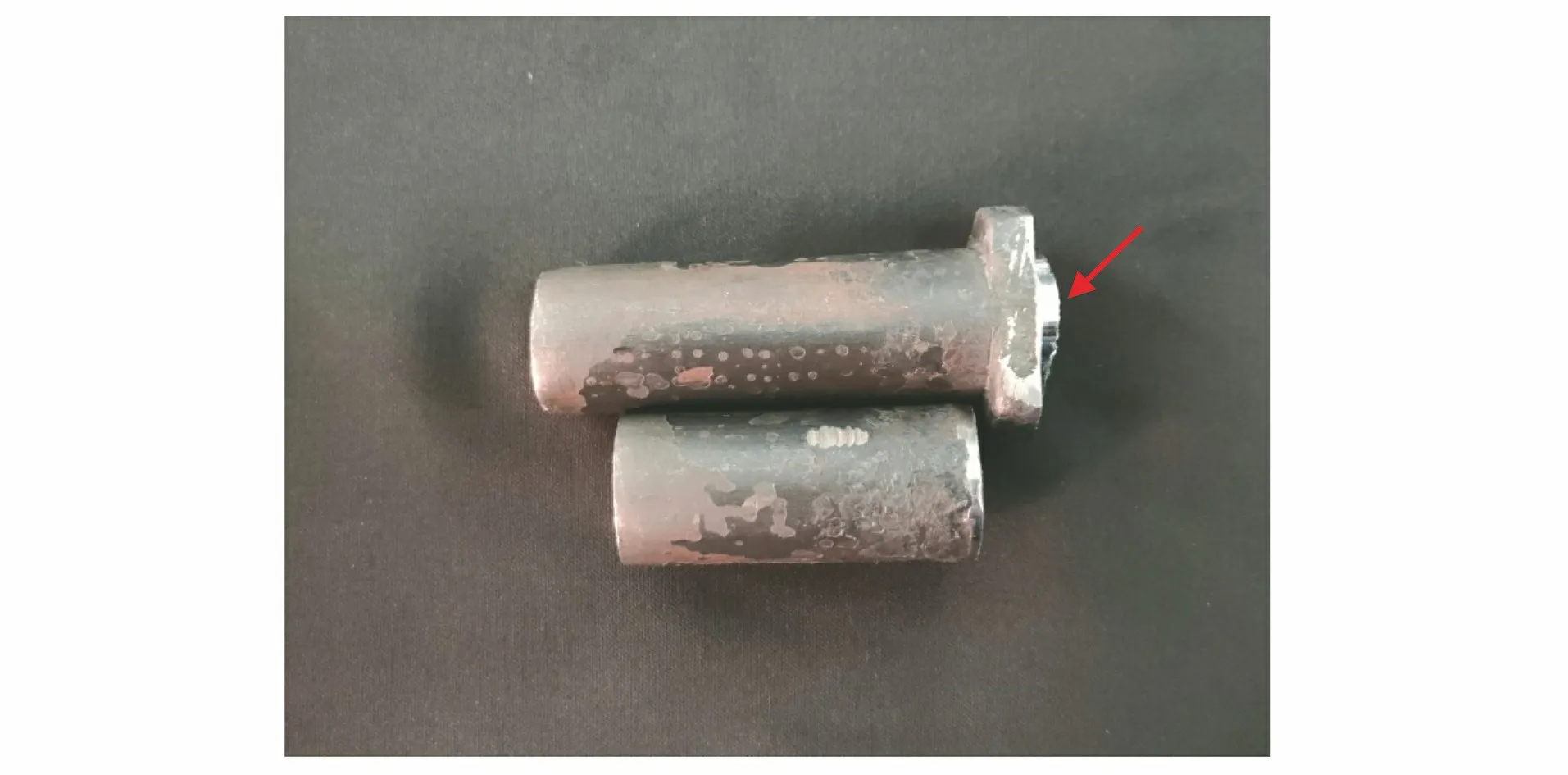

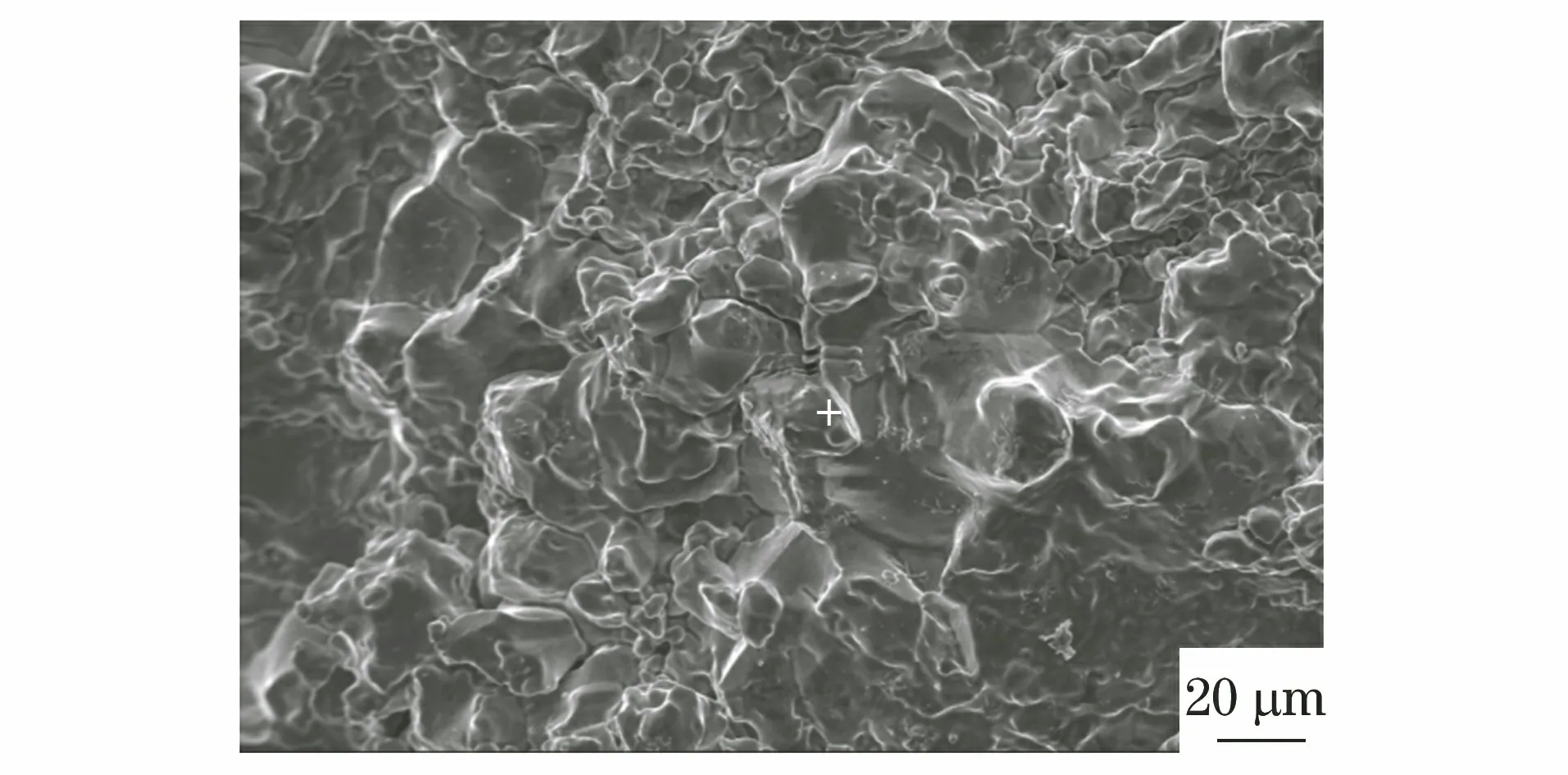

某厂生产的40Cr钢轮毂螺栓在车削工序中出现小批量断裂事故,断裂轮毂螺栓的宏观形貌如图1所示,可见断裂发生于靠近法兰环的杆部。为找出轮毂螺栓的断裂原因,笔者对其进行了一系列检验和分析,以期此类事故不再发生。

图1 断裂螺栓宏观形貌Fig.1 Macro morphology of the fractured bolt

1 理化检验

1.1 断口分析

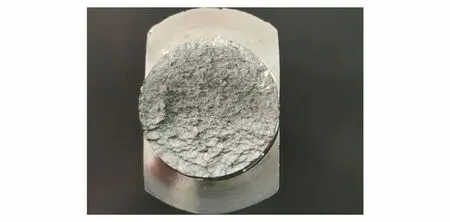

断裂螺栓的断口宏观形貌如图2所示,可见断口平齐、粗糙,无明显塑性变形。断面呈现不同取向的无金属光泽的灰白色颗粒状断裂特征。

图2 断裂螺栓断口宏观形貌Fig.2 Macro morphology of fracture of the fractured bolt

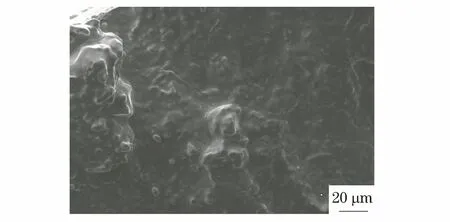

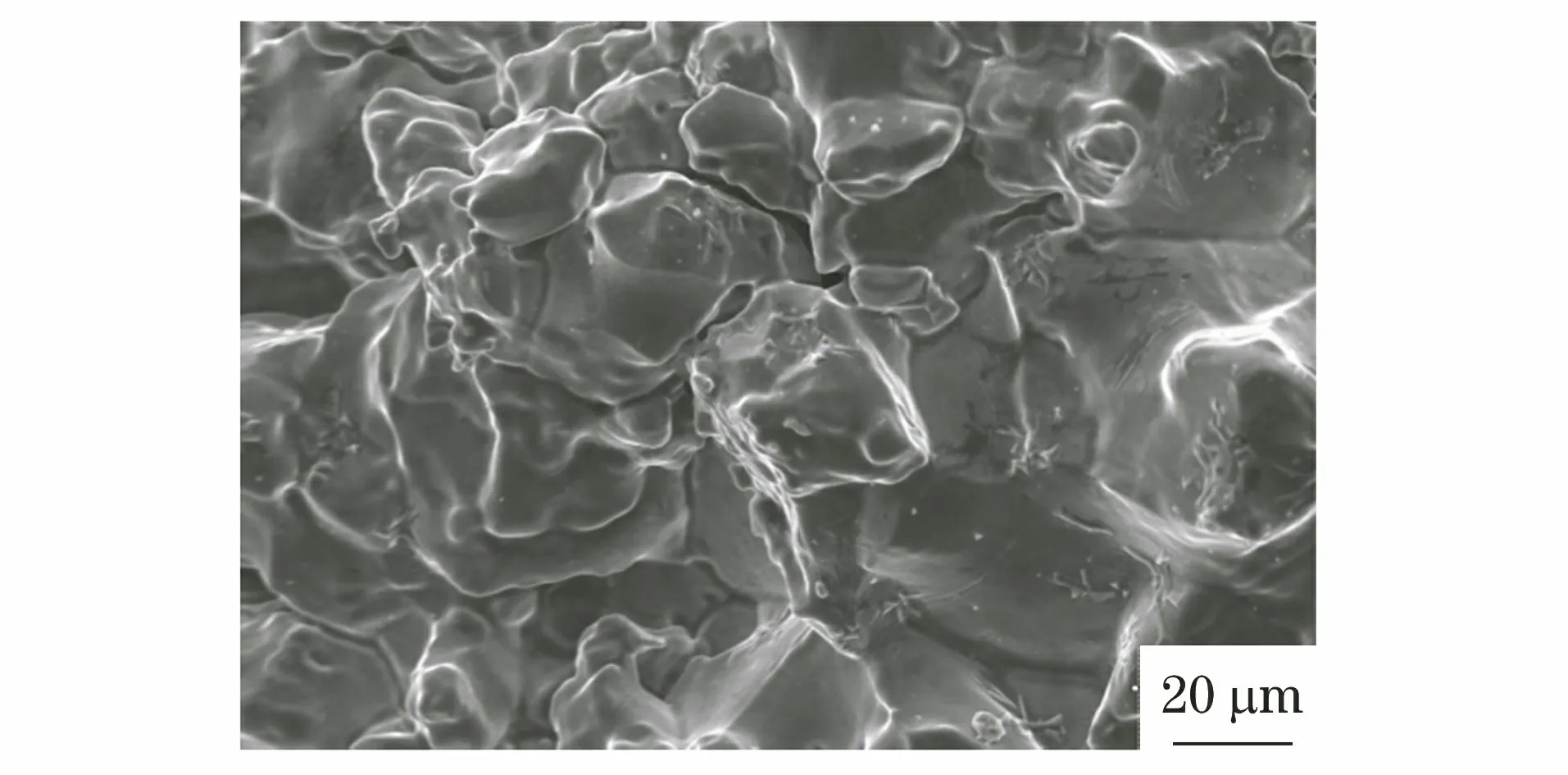

将螺栓清洗后,使用EVO18型蔡司钨灯丝扫描电镜(SEM)观察断口的微观形貌。图3所示为靠近断口边缘处的SEM形貌,可见断面存在晶界熔融特征,未发现典型的断口学特征。图4所示为断口心部SEM形貌,可见明显的沿晶断裂特征,晶粒圆钝,并存在晶间二次裂纹。

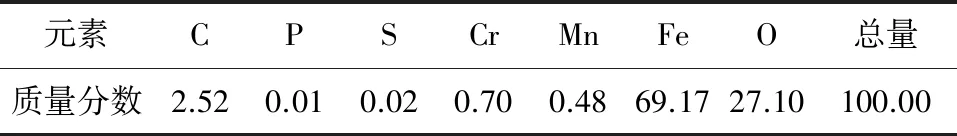

对断裂螺栓的断口进行能谱(EDS)分析,分析位置如图5所示,分析结果见表1,可见晶界处存在磷和硫元素。

图3 断口边缘SEM形貌Fig.3 SEM morphology of fracture edge

图4 断口心部SEM形貌Fig.4 SEM morphology of fracture center

图5 断裂螺栓的断口EDS分析位置Fig.5 EDS analysis location of fracture of the fractured bolt

表1 断裂螺栓的断口EDS分析结果Tab.1 EDS analysis results of fracture of the fractured bolt %

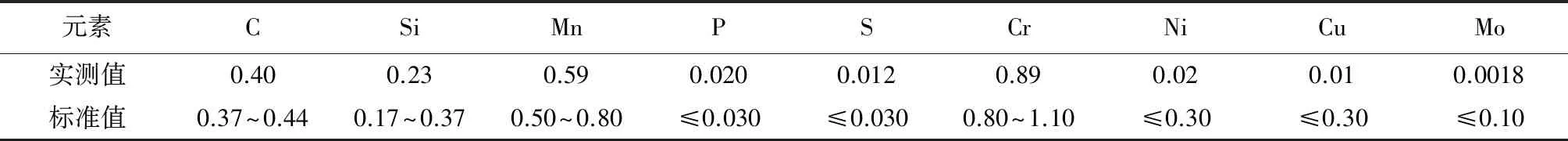

1.2 化学成分分析

在断口附近取样,制成满足尺寸要求的光谱试样,依据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,采用SPECTRO型直读光谱仪分析断裂螺栓的化学成分,结果见表2。可见其化学成分符合GB/T 3077—2015《合金结构钢》对40Cr钢的成分要求。

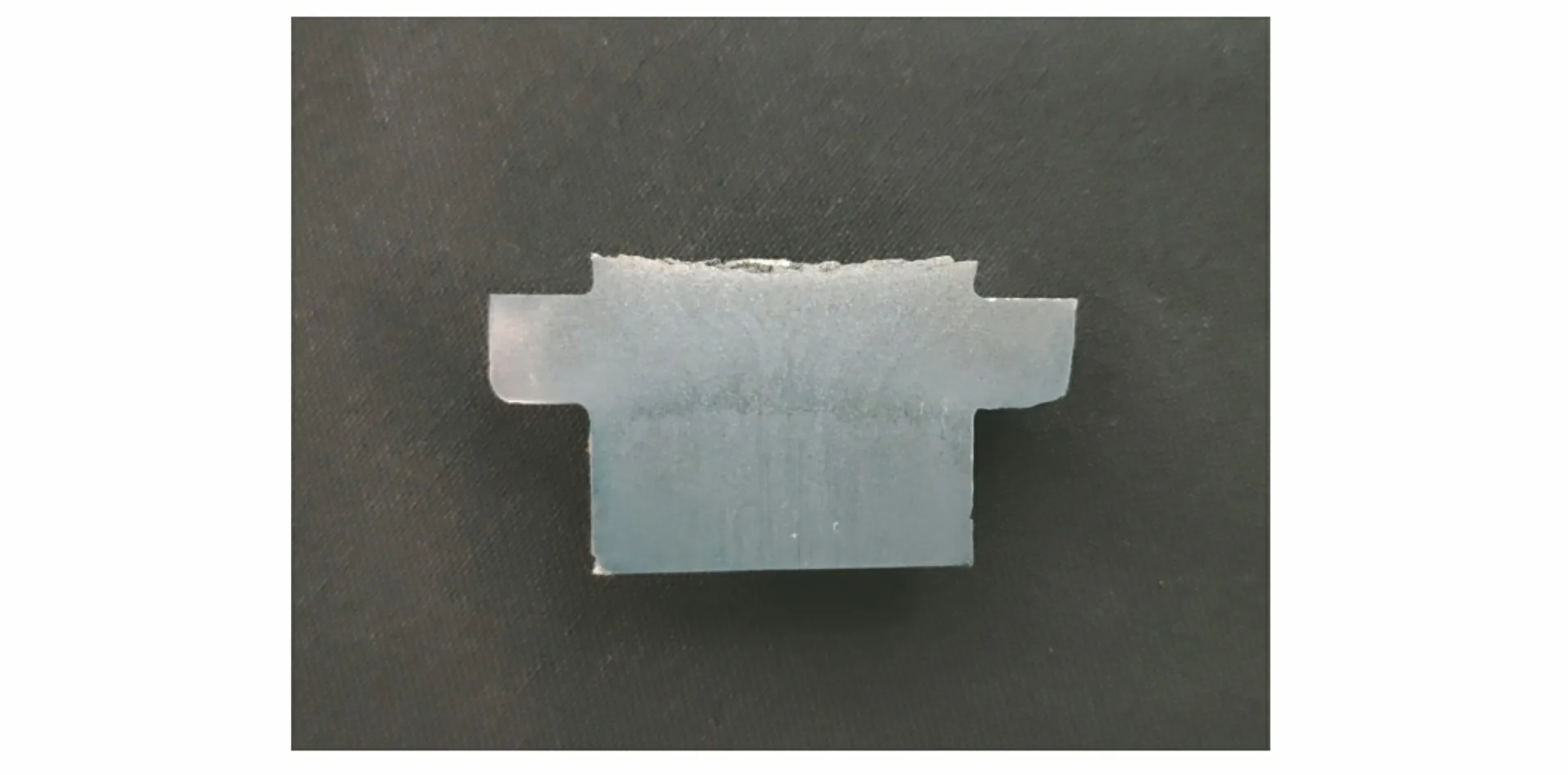

1.3 金相检验

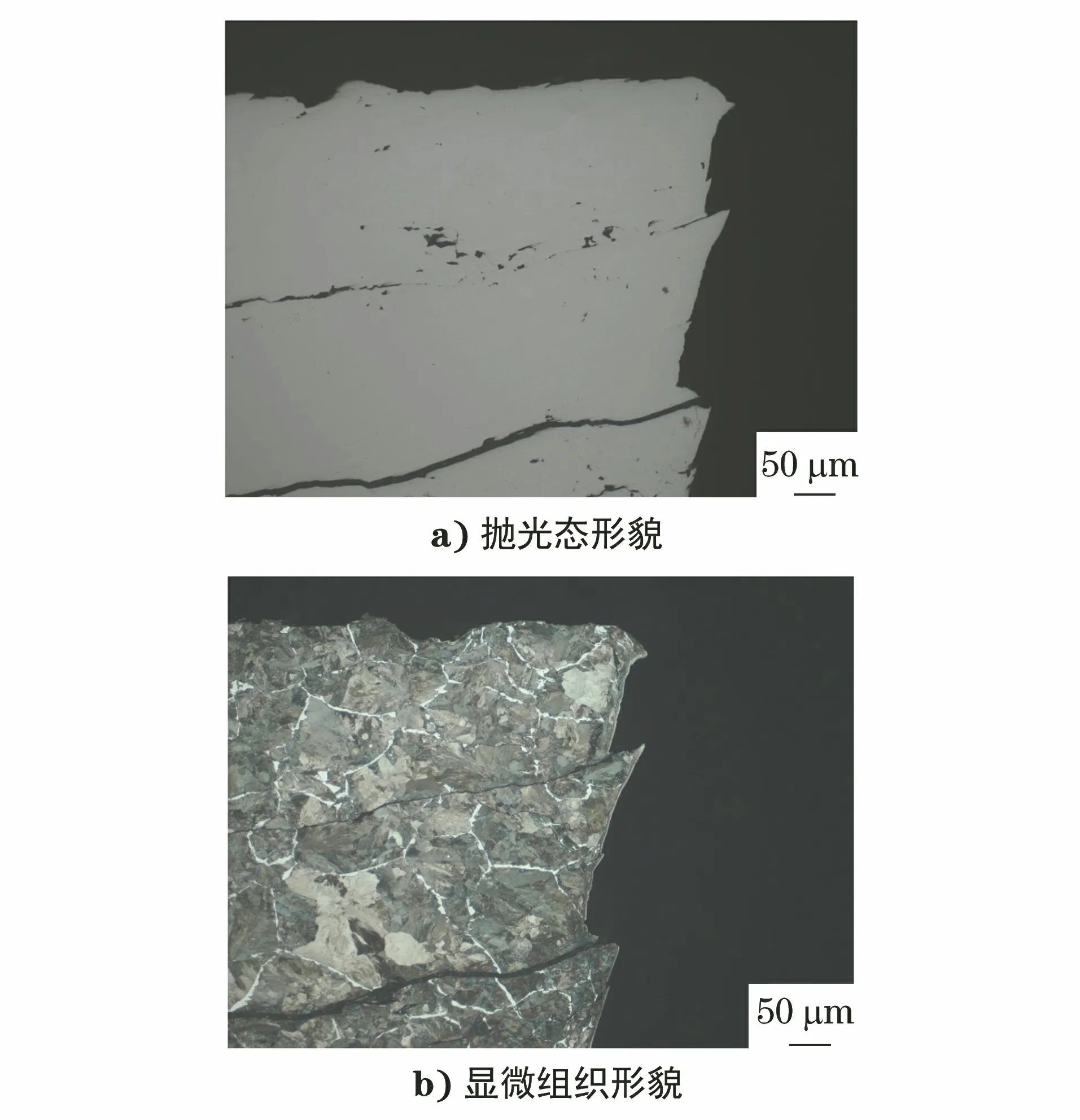

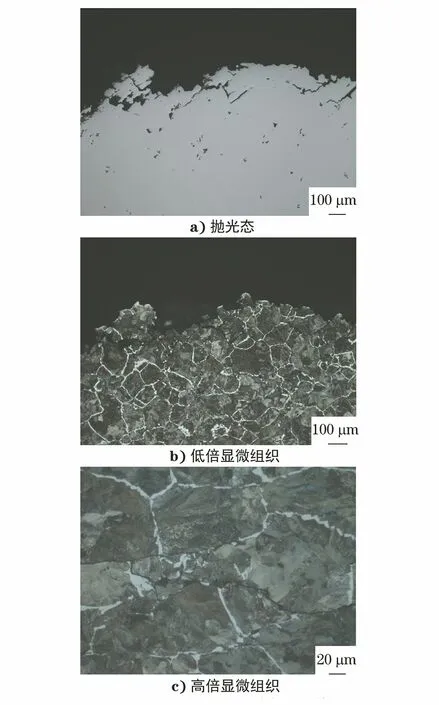

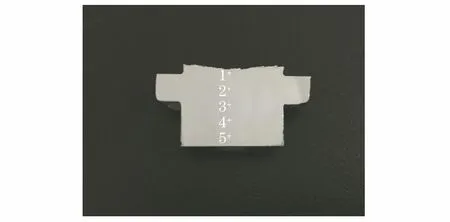

从断口中心处进行纵向切割(见图6),将试样进行磨制→抛光→浸蚀(采用体积分数为4%的硝酸酒精溶液进行浸蚀)。采用Imager.M2m型蔡司金相显微镜观察试样,图7所示为断口附近表面的抛光态形貌及其显微组织形貌,可见其上存在明显的台阶状车削加工痕迹,车削表面存在明显的金属变形层。台阶根部可见明显的横向穿晶裂纹,裂纹两侧无明显氧化、脱碳现象。图8所示为断口处的抛光态形貌及其显微组织形貌,可见该部位晶粒粗大,根据GB/T 6394—2017《金属平均晶粒度测定方法》判定,晶粒度为3.5级;该部位显微组织为珠光体+网状铁素体,并存在明显的晶间裂纹,裂纹两侧无明显氧化或脱碳现象。

表2 断裂螺栓的化学成分(质量分数)Tab.2 Chemical compositions of the fractured bolt (mass fraction) %

图6 金相试样纵剖面形貌Fig.6 Profile morphology of metallographic sample

图7 断口附近表面抛光态形貌和显微组织形貌Fig.7 The a) polished morphology and b) microstructure morphology of surface near fracture

图8 断口处抛光态形貌和显微组织形貌Fig.8 The polished morphology and microstructure morphology of fracture: a) polished state; b) microstructure at low magnification; c) microstructure at high magnification

1.4 硬度测试

按照GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》,采用HV-1000型显微维氏硬度计对断裂螺栓的断口进行显微维氏硬度测试,测试打点位置如图9所示,测试结果见表3,可知螺栓断裂位置的硬度较高。

图9 硬度测试位置Fig.9 Hardness test locations

2 分析与讨论

由以上理化检验结果可知,该断裂螺栓的化学成分符合标准要求。螺栓断裂发生于法兰环附近的杆部,断口宏观形貌显示断裂特征为脆性断裂,断面粗糙,并可见灰白色的颗粒状断裂特征。断口微观形貌可见明显的沿晶断裂特征,晶粒圆钝,存在晶间二次裂纹,呈现典型的过烧特征。金相检验结果表明,断口附近表面存在明显的横向穿晶扩展裂纹,裂纹方向与断面平行。断口处显微组织晶粒粗大,并存在明显的晶间裂纹,同样呈现典型的过烧特征。断裂部位为高频加热区域,且该部位硬度较高,推测加热炉可能存在温度异常情况,导致螺栓发生过烧。在较高温度下,硫、磷等低熔点元素首先在晶界发生偏聚,降低晶界熔点,晶界发生氧化和熔化,形成沿晶过烧裂纹[2-3]。过烧使得晶界熔化区域变宽,同时在晶界处出现氧化物,削弱了晶界位置的强度,造成螺栓承载能力下降[4]。因此判断该轮毂螺栓的断裂模式为过烧引起的过载断裂。

3 结论及建议

螺栓在加热炉中发生局部过烧,使得该部位晶间结合力降低,导致螺栓在车削过程中发生脆性断裂。

建议优化高频加热工艺,严格控制加热温度及时间;定期检查加热设备各部件是否正常,加热线圈是否变形。