离心机转鼓体断裂原因

2020-11-11谭德力

杨 永, 谭德力

(通标标准技术服务有限公司 南京分公司, 南京 210001)

双相不锈钢是常温下铁素体相和奥氏体相共同存在的一种不锈钢,兼有奥氏体不锈钢和铁素体不锈钢的优点,其强度高、耐腐蚀性能好,因而广泛地应用于石油化工、造纸及海洋工程等领域。00Cr25Ni7Mo4N双相不锈钢(2507双相不锈钢)是添加了钴元素的超级双相不锈钢,点蚀当量(PREN)大于41,在含有氯化物、酸等环境下具有良好的耐蚀性能和较高的力学性能[1-2]。

某公司离心机转鼓体在使用1 a(年)左右就发生断裂,该转鼓体材料为2507双相不锈钢,离心机的运行转速为3 000 r·min-1。为找出该离心机转鼓体断裂的原因,笔者对其进行了检验和分析。

1 理化检验

1.1 宏观分析

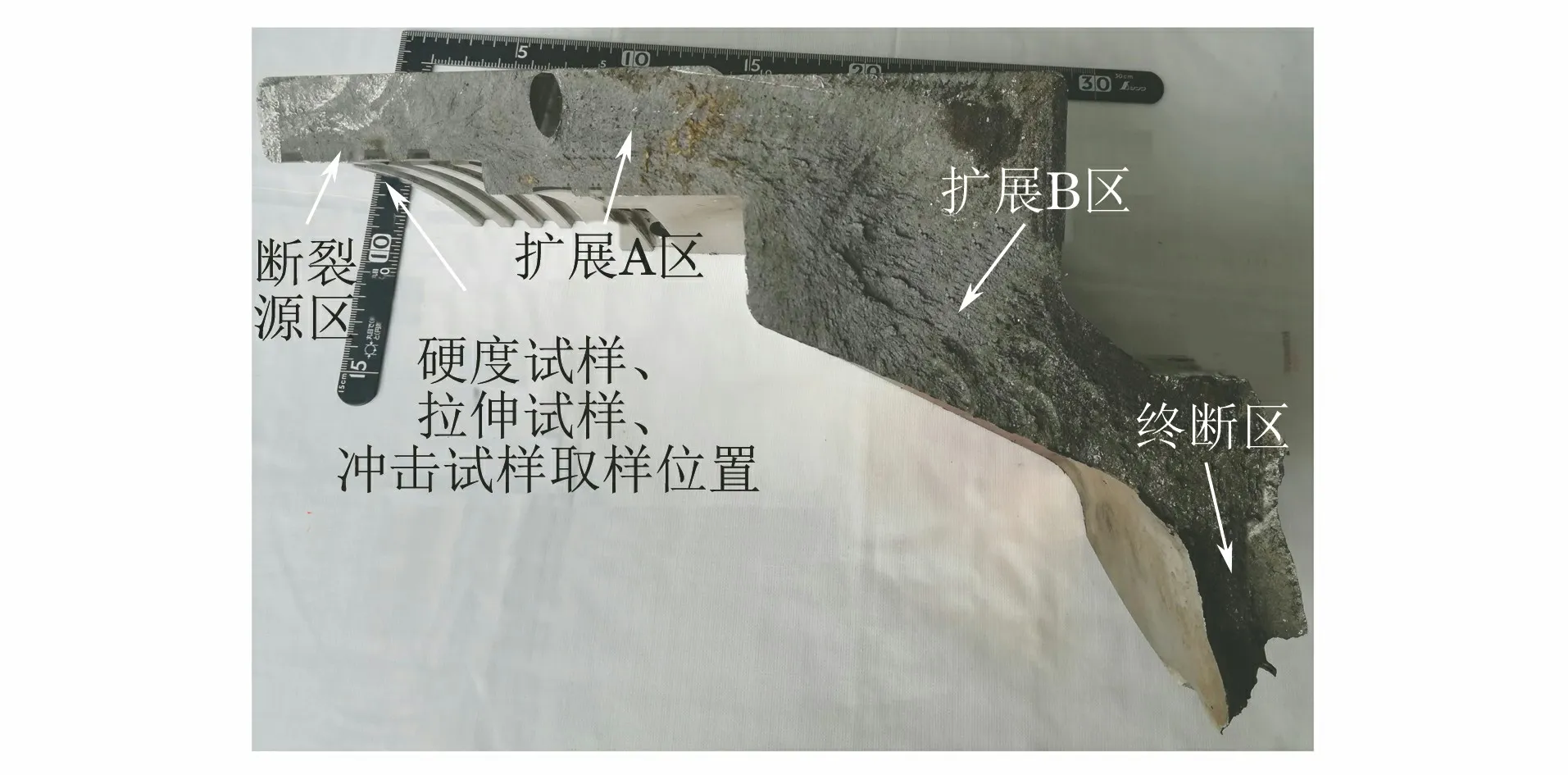

图1为断裂转鼓体的宏观形貌,可见断裂从左侧向右侧扩展。为方便下文分析,将断口分为4个区,如图1所示。

图1 断裂转鼓体宏观形貌Fig.1 Macro morphology of the fractured drum

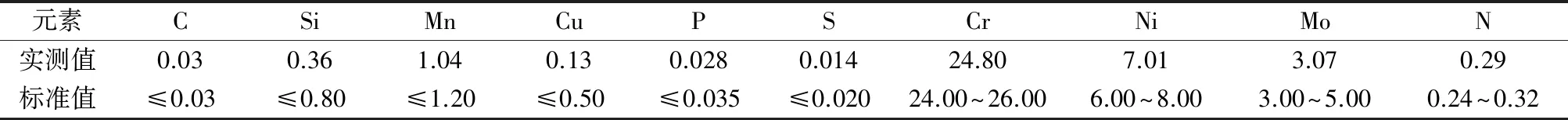

1.2 化学成分分析

采用ARL-4460型直读光谱仪对断裂转鼓体进行了化学成分分析,结果见表 1。可见转鼓体的化学成分满足ASTM A240/A240M-18《用于压力容器和一般用途的铬和铬-镍不锈钢板、薄钢板和带钢的标准规范》中对2507双相不锈钢的成分要求。

表1 断裂转鼓体的化学成分(质量分数)Tab.1 Chemical compositions of the fractured drum (mass fraction) %

图2 断裂转鼓体的显微组织形貌Fig.2 Microstructure morphology of the fractured drum: a) crack source zone; b) crack growth zone; c) final fracture zone; d) non metallic inclusions

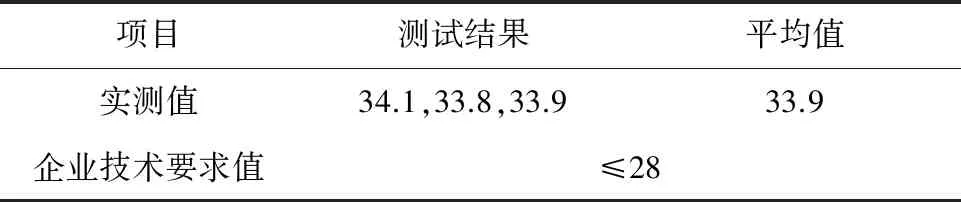

1.3 硬度测试

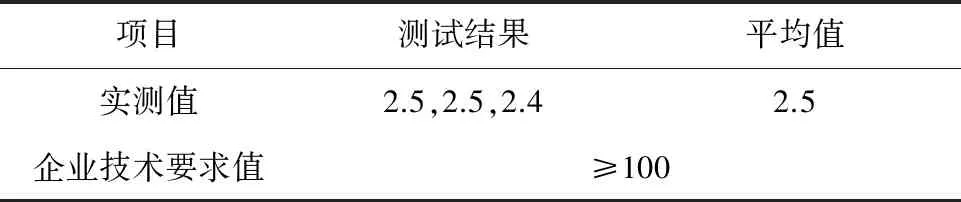

在该断裂转鼓体的裂纹源区附近(见图1)截取硬度试样,采用ROCKWELL 574型双洛氏硬度计对其进行硬度测试,结果见表2,可知转鼓体的硬度不符合企业技术要求。

表2 断裂转鼓体的硬度Tab.2 Hardness of the fractured drum HRC

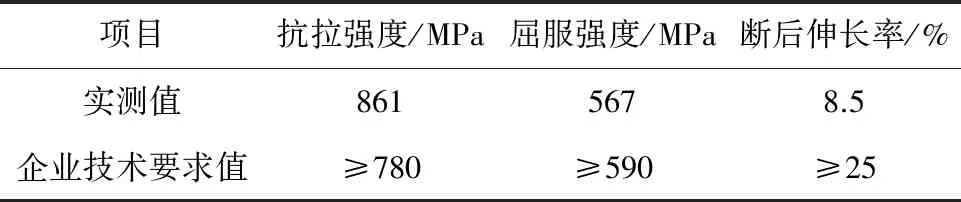

1.4 力学性能试验

在该断裂转鼓体的裂纹源附近(见图1)截取拉伸和冲击试样,采用CMT5305型拉伸试验机和ZBC2303-B型冲击试验机对其进行拉伸和冲击试验,结果见表3和表4。由表3和表4可知,该断裂转鼓体的拉伸与冲击性能均不符合企业的技术要求。

表3 断裂转鼓体的拉伸试验结果Tab.3 Tensile test results of the fractured drum

表4 断裂转鼓体的冲击吸收能量Tab.4 Impact absorption energy of the fractured drum J

1.5 金相检验

在该断裂转鼓体上制取横截面和纵截面金相试样,依次打磨、抛光后用20 g KOH+15 g K3Fe(CN)6+20 mL H2O混合溶液(碱性赤血盐溶液)在95 ℃下热浸蚀着色横截面试样,观测其显微组织和非金属夹杂物,结果如图2所示。图2a)为断裂转鼓体裂纹源附近处显微组织形貌,为奥氏体+铁素体+析出相。图2b)为断裂转鼓体裂纹扩展区显微组织形貌,为奥氏体+铁素体+析出相。图2c)为断裂转鼓体终断区显微组织形貌,为奥氏体+铁素体+析出相。图2d)为转鼓体非金属夹杂物形貌,其评级为A0.5,A0.5e,D1.5,D1e,DS2级。由图2可知,裂纹源附近析出相最多[3]。

1.6 扫描电镜分析

采用 Sigma300型扫描电镜(SEM)对断裂转鼓体的断口表面进行观察,结果如图3所示。图3a)为断裂源区低倍SEM形貌,图3b)为断裂源区中倍SEM形貌,可见其断裂源区氧化严重,图3c)为断裂源区的高倍SEM形貌,可见其上呈孔状及碎棒状形态。图3d)、图3e)、图3f)分别为图1中扩展A区、扩展B区和终断区的SEM形貌,可见扩展A区、扩展B区为准解理形貌,终断区为韧窝形貌[4-5]。整体断口(除终断区外)表现为脆性断裂,与金相检验中远离断裂源析出相逐渐减少,韧性增加相对应。

图3 断裂转鼓体断口SEM形貌Fig.3 SEM morphology of fracture of the fractured drum: a) crack source at low multiple; b) crack source at middle multiple; c) crack source at high multiple; d) crack growth zone A; e) crack growth zone B; f) final fracture zone

1.7 能谱分析

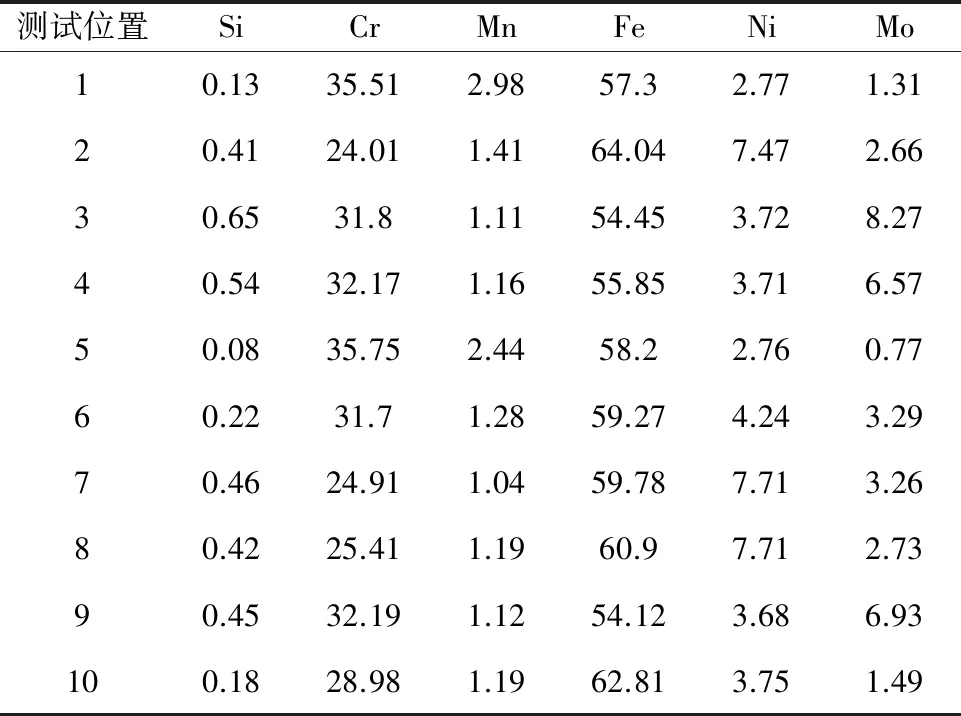

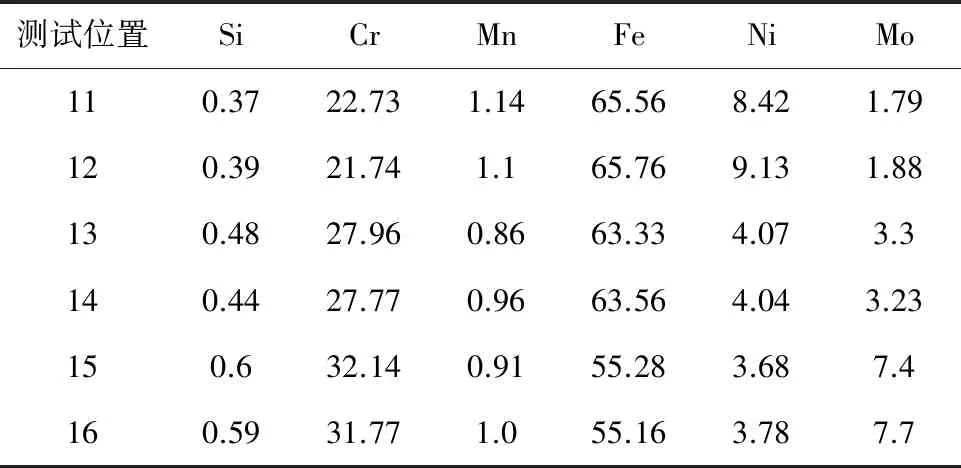

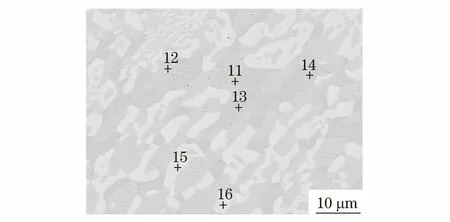

采用能谱(EDS)仪对裂纹源区进行化学成分元素定性及半定量分析,分析结果与测试位置分别见表5和图4。由分析结果可知,裂纹源处部分位置铬、钼元素含量异常,远高于其他部位。为进一步确认铬、钼元素在裂纹源处的分布情况,将裂纹源试样磨制成抛光态,用背散射像进行物相区分,发现其有3种颜色的相。采用EDS对3种颜色的物相进行化学成分元素定性及半定量分析,分析结果和测试位置分别如表6和图5。对比铬、钼、镍元素含量差异可知,测试位置11和12为一种相,测试位置13和14为一种相,测试位置15和16为一种相。测试位置15和16中铬、钼元素含量高于正常值,判断异常的析出相为σ相[3]。

表5 断裂转鼓体裂纹源区EDS分析结果(质量分数)Tab.5 EDS analysis results at crack source zone of the fractured drum (mass fraction) %

图4 断裂转鼓体裂纹源处EDS分析位置Fig.4 EDS analysis locations of crack source of the fractured drum: a) EDS analysis location 1; b) EDS analysis location 2

表6 断裂转鼓体裂纹源区抛光态EDS分析结果(质量分数)Tab.6 EDS analysis results of polished state at crack source zone of the fractured drum (mass fraction) %

图5 断裂转鼓体裂纹源区抛光态EDS分析位置Fig.5 EDS analysis locations of polished state at crack source zone of the fractured drum

1.8 重新固溶处理后硬度测试

为进一步验证析出相(σ相)的存在,将断裂转鼓体重新固溶处理后,采用ROCKWELL 574型双洛氏硬度计对其进行硬度测试,结果见表 7。由表7可知,固溶处理后试样的硬度符合企业的技术要求。

表7 断裂转鼓体重新固溶处理后的硬度Tab.7 Hardness of the fractured drum after resolution treatment HRC

1.9 重新固溶处理后冲击试验

将断裂转鼓体重新固溶处理后,取冲击试样,采用ZBC2303-B型冲击试验机对其进行冲击试验,结果见表8。由表8可知,固溶处理后试样的冲击性能符合企业的技术要求。

表8 断裂转鼓体重新固溶处理后的冲击吸收能量Tab.8 Impact absorption energy of the fractured drum after resolution treatment J

1.10 重新固溶处理后金相检验

将断裂转鼓体重新固溶处理后,制取金相试样,依次打磨、抛光,用碱性赤血盐溶液浸蚀,观察其显微组织形貌,结果如图6所示。可见重新固溶处理后的转鼓体显微组织为奥氏体+铁素体,析出相(σ相)已消失。

图6 断裂转鼓体重新固溶处理后的显微组织形貌Fig.6 Microstructure morphology of the fractured drum after re solution treatment

2 分析与讨论

该断裂转鼓体的化学成分满足2507双相不锈钢的成分要求,硬度测试结果表明该断裂转鼓体的硬度大于28 HRC;力学性能试验结果表明,其屈服强度不足,延伸率较低,冲击吸收能量仅有2.5 J,不满足企业要求≥100 J,因此该断裂转鼓体的基本力学性能不符合企业技术要求。金相检验结果表明,该断裂转鼓体裂纹源附近、裂纹扩展区处和终断区的显微组织均为奥氏体+铁素体+析出相,但裂纹源附近析出相最多,终断区析出相最少,扩展区居中。夹杂物分析表明有少量A类夹杂,为0.5级,主要为D类和DS类夹杂,其中D类1.5级,DS为2.0级。

宏观分析与 SEM分析结果表明,断裂源处形貌异常且氧化严重,断裂源区呈现孔状及碎棒状形貌,扩展A区和扩展B区为准解理断裂形貌,终断区为韧窝断裂形貌。EDS分析显示断裂源处铬、钼元素含量异常,远高于正常水平。将裂纹源磨制成抛光态,用背散射像分析发现有三种相的存在。用EDS对三种相进行化学元素分析,确认了其中一种相的铬、钼含量明显高于正常值,判断异常相为σ相。

将试样重新固溶处理后测试其硬度、冲击吸收能量和显微组织,测试结果表明重新固溶处理后试样的硬度为24 HRC,冲击吸收能量为150 J,均符合企业的技术要求,其显微组织中只有奥氏体+铁素体,σ相消失。

σ相是一种含高铬、钼的Fe-Cr(-Mo)金属间化合物,属于四方结构,其硬且脆,可明显降低钢的韧性。σ相一般在650~950 ℃冷却速度较慢时形成,其析出机理主要是共析转变, 即α→σ+γ2,故材料在热处理时应快速通过该温度区间[6]。该转鼓体在工作时高速旋转,承受较大的离心力,在力的作用下σ相密集处会萌生裂纹并扩展,直至断裂。

3 结论与建议

该转鼓体断裂的原因是在固溶处理时操作不当,使得其显微组织中存在大量硬脆的σ相,转鼓体高速运转时会产生较大的离心力,在离心力的作用下,σ相密集处会萌生裂纹并扩展,转鼓体导致最终断裂。

建议转鼓体在固溶处理时要全部浸入水中,且水要流动,使转鼓体尽快冷却,保证转鼓体以最快速度通过650~950 ℃,即σ相无充分析出时间。