Q245R钢锅炉管爆管原因

2020-11-11李建宾钦祥斗

李建宾, 钦祥斗

(南京钢铁股份有限公司, 南京 210035)

Q245R钢主要用于制造锅炉及压力容器的部件,如低温段过热器、再热器、省煤器及水冷壁等[1-2]。由于碳钢在450 ℃以上长期运行会发生石墨化,因此受热面管子的长期最高使用温度最好在450 ℃以下。Q245R钢在这一温度范围内,其强度能满足过热器和蒸汽管道对强度的要求,且具有良好的抗氧化性能、韧性、焊接性能等,其冷、热加工性能均很好[3-5]。

某公司Q245R钢锅炉管在使用8个月时发生了横向爆管事故,爆管位置在某转弯处前段的直管部分,该锅炉管的介质为水蒸气,工作温度为400 ℃,工作压力为1.2 MPa(设计压力为2.5 MPa),设计管壁厚为4.5 mm,管件外部无其他高温环境。为找出该Q245R钢锅炉管的失效原因,笔者对其进行了一系列检验和分析,以期类似事故不再发生。

1 理化检验

1.1 宏观观察

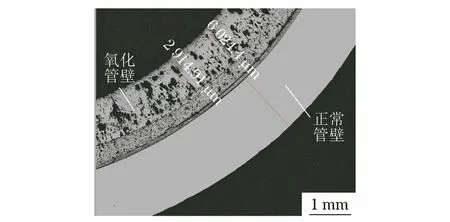

选取爆管部位和弯管部位的锅炉管作为分析对象,如图1所示,其中1号和2号试样为锅炉管发生爆管处,3号和4号试样为未爆管的弯管。分别将2号和4号试样横向切开,发现2号管内中空,内壁腐蚀严重,管壁呈现黑白两种颜色,外圈白亮色的管壁较薄,内圈呈灰黑色;而4号试样白亮色的管壁较厚,管内充满黑色堵塞物,如图2所示。

图1 锅炉管宏观形貌及试样编号Fig.1 Macro morphology and sample number of the boiler tubes

图2 2号和4号试样的横截面宏观形貌Fig.2 Macro morphology of cross section of sample No.2 and sample No.4

1.2 化学成分分析

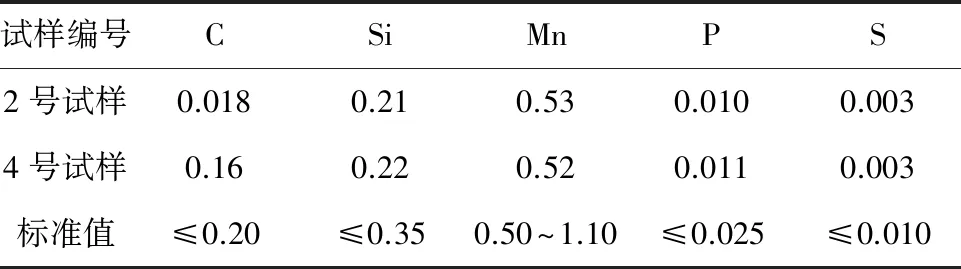

采用ARL-4460型直读光谱仪分别对2号试样外壁和4号试样进行化学成分分析,结果见表 1。由表1可知,该两试样的碳含量差异显著,2号试样外壁的碳含量只有0.018%(质量分数,下同),而4号试样的碳含量为0.16%,其他元素含量相差不大。

表1 锅炉管的化学成分(质量分数)Tab.1 Chemical compositions of the boiler tubes (mass fraction) %

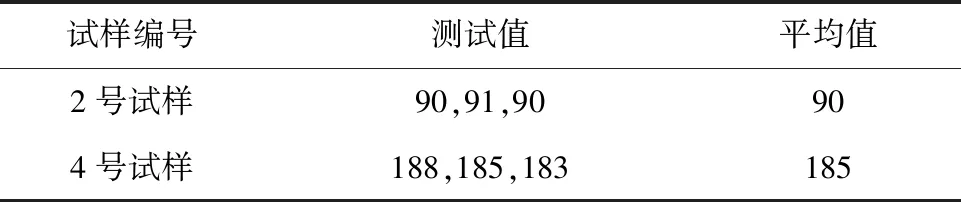

1.3 硬度测试

将2号和4号试样横截面磨制抛光后,采用KB30S型维氏硬度计测试其硬度,其中2号试样测试外壁硬度,结果见表 2。由表2可知,2号试样硬度为90 HV10,4号试样硬度为185 HV10,两者差异显著。

表2 锅炉管的硬度测试结果Tab.2 Hardness test results of the boiler tubes HV10

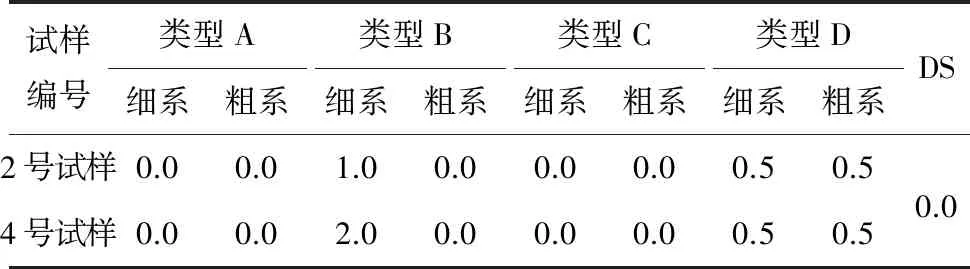

1.4 金相检验

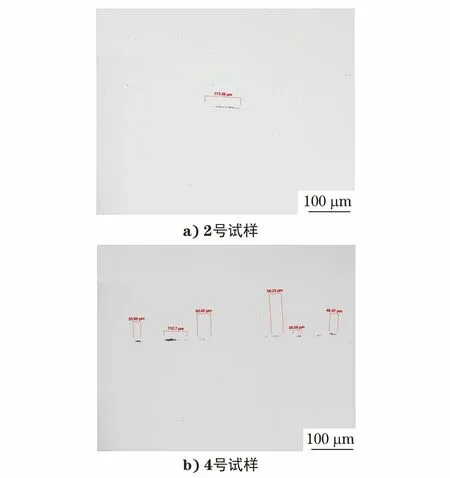

取2号试样外壁和4号试样纵向截面,依次镶嵌、磨抛后采用Axio Imager M2m型光学显微镜检测其非金属夹杂物情况,其非金属夹杂情况见表3和图3。可见2号试样B类夹杂1.0级;4号试样B类夹杂2.0级。

表3 锅炉管非金属夹杂评级结果Tab.3 Nonmetallic inclusions rating results of the boiler tubes

图3 锅炉管非金属夹杂物形貌Fig.3 Morphology of nonmetallic inclusions of the boiler tubes: a) sample No.2; b) sample No.4

图4 2号试样横截面抛光态局部形貌Fig.4 Polished morphology of local cross section of sample No.2

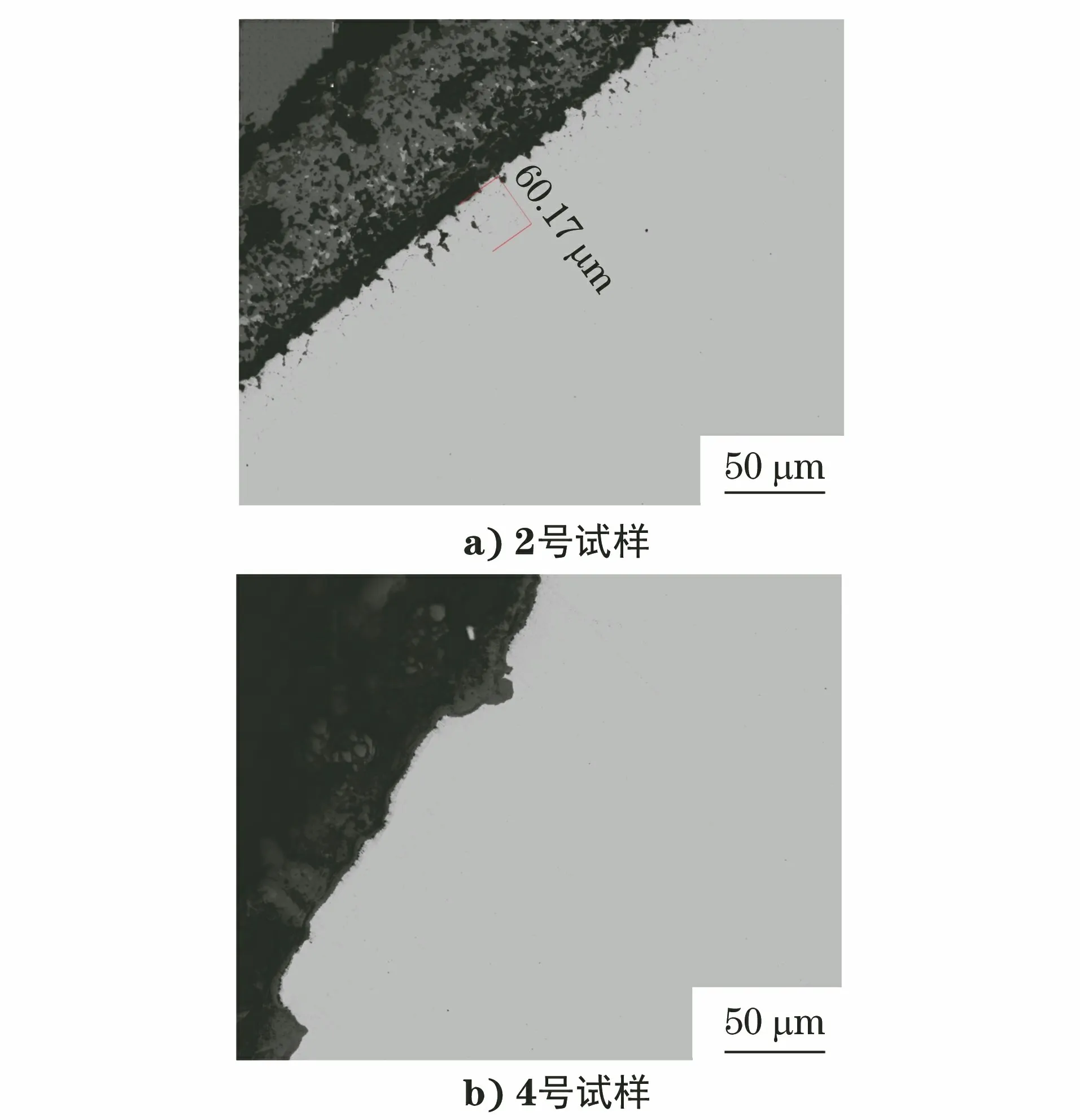

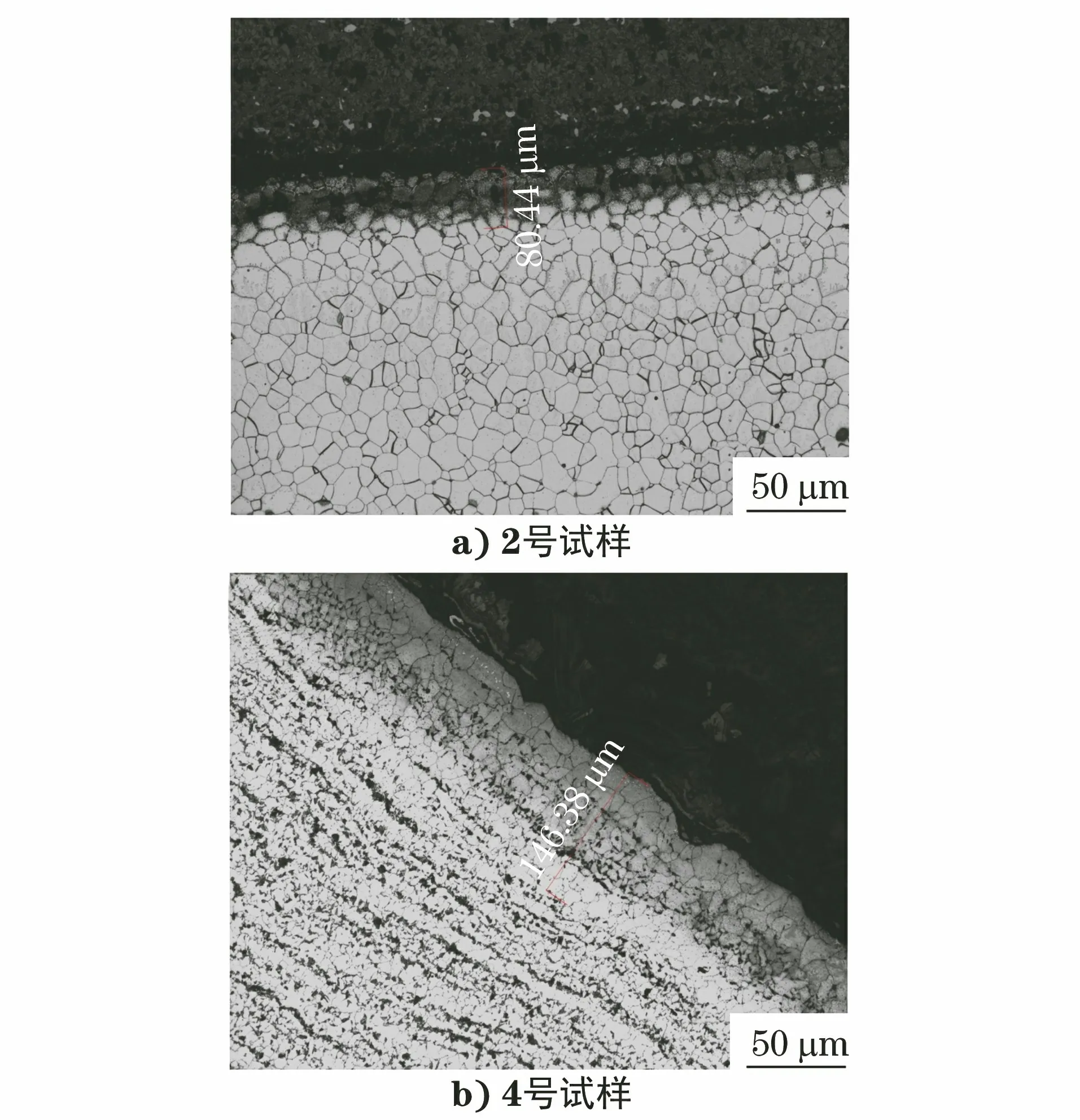

取2号和4号试样横截面,依次镶嵌、磨抛和浸蚀,采用Axio Imager M2m型光学显微镜观察其抛光态形貌和显微组织形貌。2号试样横截面局部抛光态形貌见图4,可见内侧氧化层厚度达2 914 μm,外侧未被氧化的管壁厚度只有3 110 μm。图5为2号和4号试样内表面抛光态形貌,可见2号试样有明显内氧化及晶间腐蚀,深约60 μm,而4号试样除表面氧化层,无明显内氧化及晶间腐蚀特征。图6为2号和4号试样内表面及附近显微组织形貌,可见2号试样的显微组织为铁素体, 4号试样的显微组织为铁素体+珠光体。

图5 2号试样和4号试样内表面抛光态形貌Fig.5 Polished morphology of inner surface of a) sample No.2 and b) sample No.4

图6 2号试样和4号试样内表面显微组织形貌Fig.6 Microstructure morphology of inner surface of a) sample No.2 and b) sample No.4

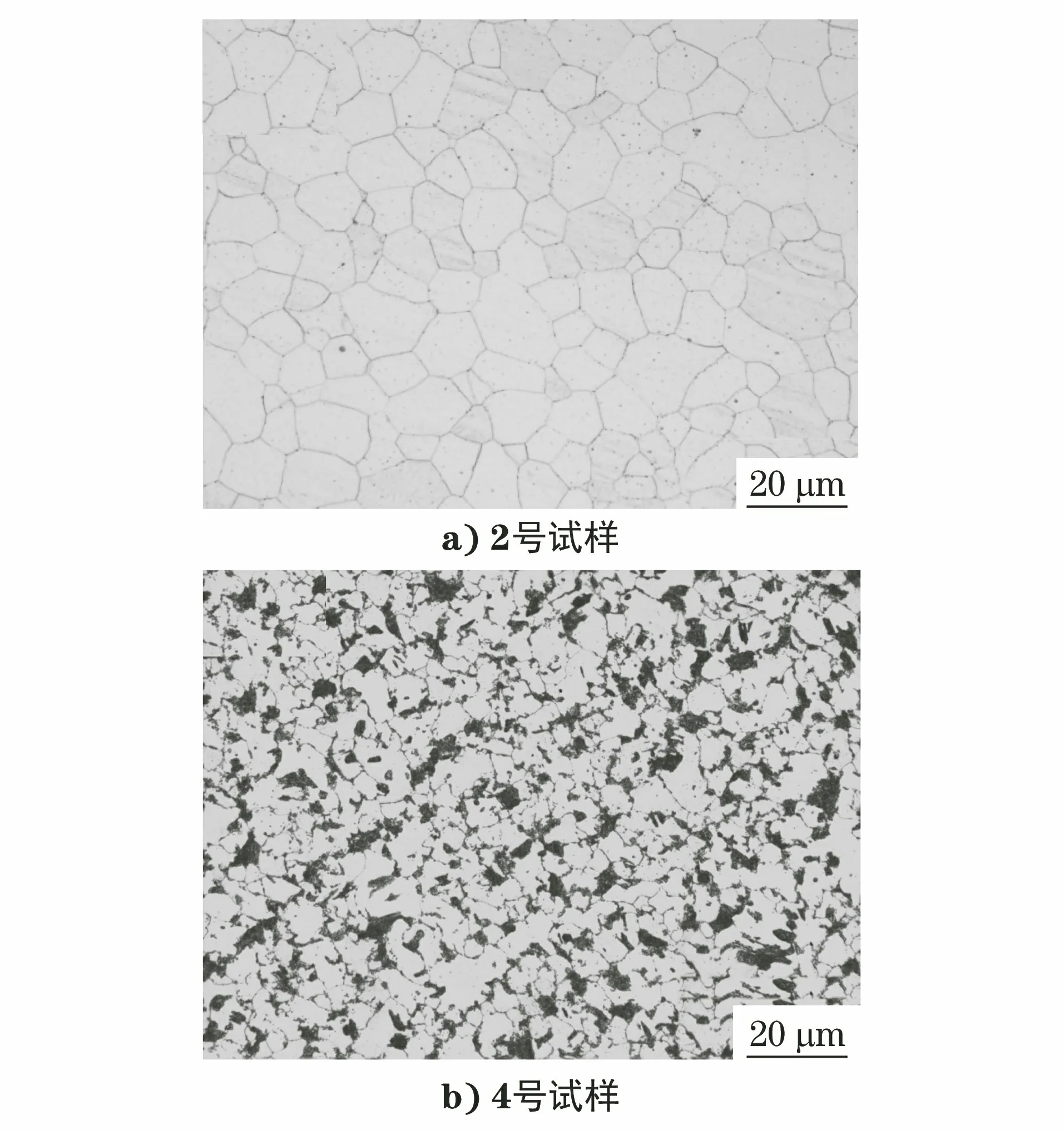

2号和4号试样的基体显微组织形貌如图7所示,可见2号试样基体显微组织为铁素体,晶粒度8级;而4号试样基体显微组织为铁素体+珠光体,晶粒度10级。

图7 2号试样和4号试样基体的显微组织形貌Fig.7 Microstructure morphology of matrix of a) sample No.2 and b) sample No.4

1.5 扫描电镜分析

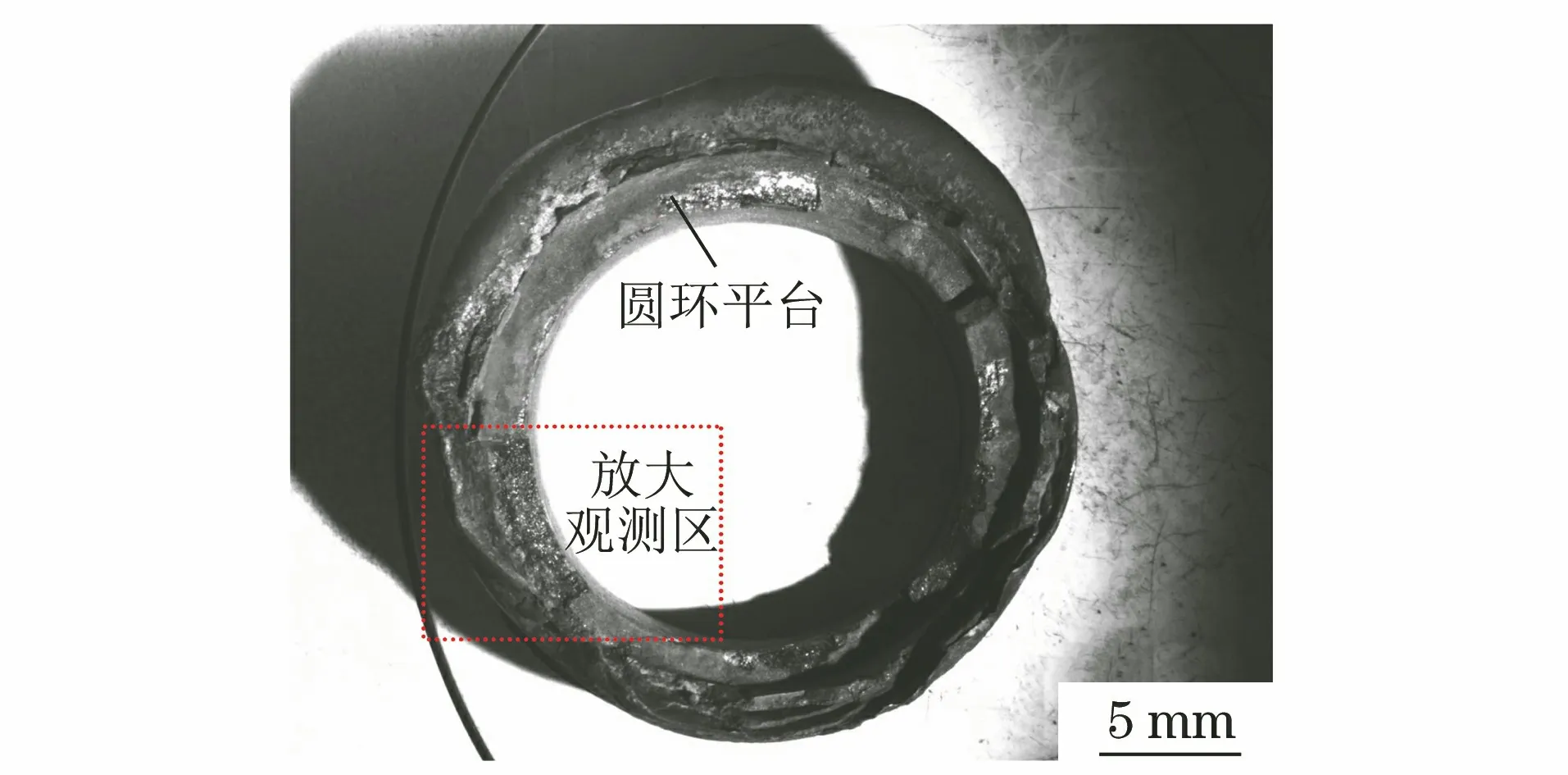

图8 2号试样断口整体形貌Fig.8 Overall morphology of fracture of sample No.2

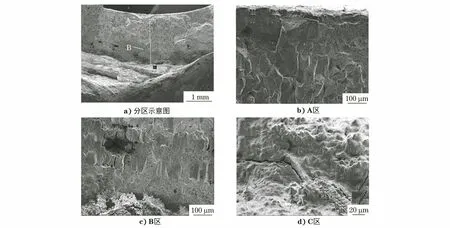

采用Stemi508型体视显微镜和Sigma300型扫描电镜(SEM)对2号试样断口进行分析,其宏观形貌如图8所示。可见各处氧化严重,内部呈现圆环形平台,推断为氧化层,外部向两边翻卷,应该为金属基体爆裂所致。裂纹源不明显,但根据钢管工作时的受力情况,可推断由内侧向外侧爆裂。图9a)为断口局部SEM形貌,将其分为靠近内表面的A区、壁厚中心的B区和靠近外表面的C区。图9b)为A区SEM形貌,该区有明显的沿晶特征,而且晶粒粗大;图9c)为B区SEM形貌,仍可见部分沿晶形貌;图9d)为C区SEM形貌,该区被氧化层覆盖,无法观察断裂特征。

图9 锅炉管断口SEM形貌Fig.9 SEM morphology of the fracture of the boiler tube: a) zoning diagram; b) zone A; c) zone B; d) zone C

1.6 X射线衍射分析

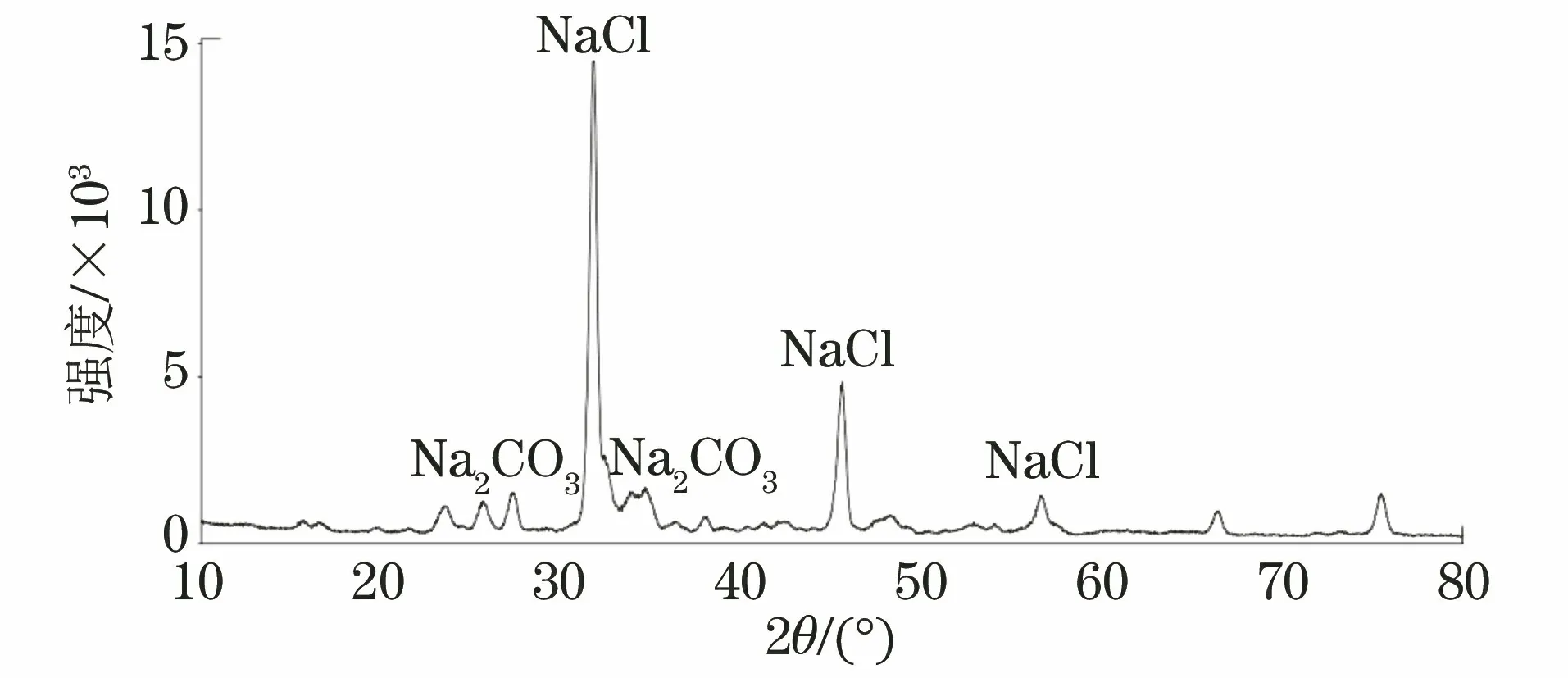

取4号试样管内堵塞物,研磨成粉末后采用XRD-7000型X射线衍射(XRD)仪进行物相分析,分析结果发现堵塞物主要为NaCl,Na2CO3等,分析结果见图10。

图10 4号试样管内堵塞物XRD谱Fig.10 XRD spectrum of blockage in tube of sample No.4

2 分析与讨论

由设计图纸可知,Q245R钢锅炉管原始壁厚为4.5 mm,Q245R钢的显微组织应为铁素体+珠光体。而理化检验结果表明,相比较4号试样,爆管处的2号试样内壁出现明显腐蚀减薄,而且内表面存在明显内氧化及晶间腐蚀特征,其显微组织为铁素体,碳含量明显减少,硬度较低,晶粒长大,说明该处温度异常,高温氧化使得管件出现严重脱碳。未爆管的管内堵塞物主要为NaCl,Na2CO3等,这可能与水蒸气的杂质有关。被堵塞的管路在转弯处,由于在该处蒸汽流动速度会降低,导致杂质逐渐沉积堵塞管路,蒸汽流动不畅,温度相对较低,没有在该处产生脱碳和高温应力腐蚀,而爆管的管子是堵塞管路的前段部分,后面管路堵塞变窄,导致管内蒸汽流速和温度异常,在较高的温度和腐蚀介质作用下,产生高温应力腐蚀,而晶界外更易于氧化腐蚀,促使沿晶断裂产生。

该Q245R钢锅炉管的高温应力腐蚀应该为阳极溶解,其机理是:在应力和腐蚀介质作用下,表面的氧化膜被腐蚀而受到破坏,破坏的表面和未破坏的表面分别形成阳极和阴极,阳极处的金属成为离子而被溶解,产生电流流向阴极。由于阳极面积比阴极的小得多,阳极的电流密度很大,进一步腐蚀已破坏的表面, 这种腐蚀在碳钢中往往呈沿晶特征[6-10]。该Q245R钢锅炉管的介质中含有较多NaCl,NaCl虽然没有直接腐蚀性,但其作为电解质,增强了溶液的导电性,加速了腐蚀。其化学原理如下

阳极反应

Fe→Fe2++2e-

(1)

阴极反应

O2+2H2O+4e-→4OH-

(2)

总反应

2Fe+2H2O+O2→2Fe(OH)2

(3)

在氧充分的情况下,Fe(OH)2进一步氧化形成Fe(OH)3,Fe(OH)3脱水后生成铁锈。综合以上理化检验结果和分析可以判断出,该Q245R钢锅炉管爆管是因为水蒸气中NaCl,Na2CO3等杂质较多,逐渐在管内转弯处沉积,导致堵塞,而前段管路因蒸汽流速和温度异常,在高温高压和腐蚀介质作用下,管内壁不断被氧化,管壁减薄并脱碳,材料原有的强度被降低了,Q245R钢锅炉管承压能力逐渐变小,当承载力小到临界点时即发生爆管。

3 结论及建议

该Q245R钢锅炉管所通水蒸气中NaCl,Na2CO3等杂质较多,使得管道转弯处堵塞变窄,前段管内蒸汽流速和温度异常。在高温高压和腐蚀介质作用下,管内壁不断被氧化,管壁减薄并脱碳,管子强度大幅降低,不足以承受工作压力,最终导致爆管。

建议严格控制水质,降低水蒸气中的杂质,防止水质不合格导致管内结垢。