铁路货车全寿命周期技术状态数据整合方法研究*

2020-11-11李源,蒋荟

李 源, 蒋 荟

(中国铁道科学研究院集团有限公司 电子计算技术研究所,北京 100081)

为了满足铁路货车管理以及货车运行安全监控的需要,铁路车辆部门陆续研发推广应用了一系列信息系统,如:铁路货车技术管理信息系统(HMIS)[1-2]、铁路车辆运行安全监控5T系统、铁路货车网络扣车系统、货车标签系统等。由于这些系统是在不同的时期研发的,因此各系统的研发目的、研发标准具有很大的差异性,进而导致货车基础数据应用不规范、数据共享程度不高,很难对各系统数据进行有效的融合,更无法为现场生产作业提供完整的货车及关键部件技术状态信息,无法对货车全寿命周期管理和健康管理等大数据应用提供数据支撑,很难为货车管理提供综合决策信息,降低了各个系统中数据的应用价值。因此有必要对各个系统的多源异构数据[3]进行整合,降低铁路货车技术状态数据共享的难度,提高数据的利用率,挖掘数据价值,对于提高货车管理水平、方便现场作业,降低检修成本具有十分重要的意义。文中提出了铁路货车全寿命周期技术状态数据整合方法,通过整合货车定检落成、临修换轮、临修更换配件、临修加装改造、5T报警、货车走行里程信息、车辆检修回送、检修车辆竣工验收移交等信息,形成完整的铁路货车全寿命周期技术状态数据。

1 数据基础及现状

1.1 数据种类分析

1.1.1定检落成数据

铁路货车的定检落成数据分为新造落成数据、段修落成数据、厂修落成数据3类数据。新造落成数据记录的是全路每天新造的铁路货车信息,包括落成日期、新造单位、车号以及车体关键部件的制造信息(制造单位、制造时间、流水号、材质);段修落成和厂修落成数据记录的货车经过段修或者厂修修竣后,车辆的检修落成日期、检修单位、修程以及车体关键部件的制造信息,全路每天新增1 600余辆货车的新造或定检落成数据。定检落成信息是货车的“履历本”,是分析货车的造修质量、追踪零部件装车信息的基础。定检落成数据主要记录的信息如表1所示。

表1 定检落成数据

1.1.2临修数据

由于现场作业方式的原因,临修数据与定检落成数据的记录方式不同,临修信息分别记录在不同的业务表中。临修落成信息只有部分配件信息,缺少完整货车关键部件数据,临修换轮则单独记录货车临修时换上和换下轮轴的铸造信息;临修更换配件信息则记录除轮轴外的货车换上和换下关键配件的铸造信息(铸造单位、铸造日期、铸造编号);临修加装改造信息记录车辆的加装改造项目信息;临修信息每天新增的数据量约为2 200条左右,它是货车定检落成信息的补充,因此也是货车健康管理数据的重要来源。临修数据的主要内容如表2所示。

表2 临修数据

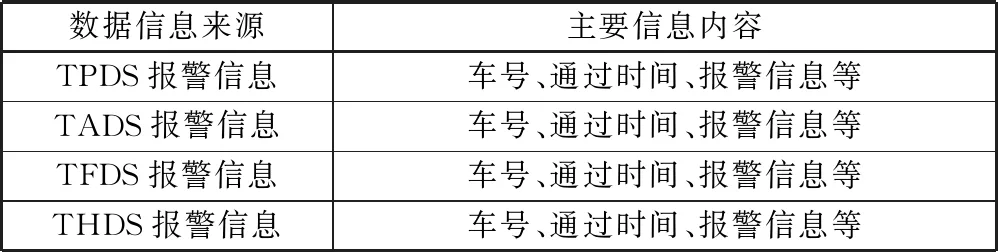

1.1.35T报警数据

车辆运行安全监控5T系统是为了保障铁路车辆运行安全,提高现场工作质量和效率而建立的信息系统,包括车辆轴温智能探测系统 (THDS) 、车辆运行品质动态监测系统 (TPDS) 、车辆滚动轴承故障轨边声学诊断系统 (TADS)、货车故障动态图像检测系统 (TFDS)、和客车运行安全监控系统 (TCDS)[4-5]。文中所述的数据整合治理范围主要涉及TPDS、TFDS、TADS和THDS系统数据。其中THDS每日监测列车2.7×105余列次,1×107余辆次,4.1×107余轴次;TPDS每日监测列车1.1×104余列次,4×105余辆次,1.6×106余轴次;TADS每日监测列车6 800余列次,2.5×104余辆次,近1×105轴次;TFDS每日监测列车1.8×104余列次,8×105余辆次; 5T报警信息的主要内容如表3所示。

表3 5T报警数据

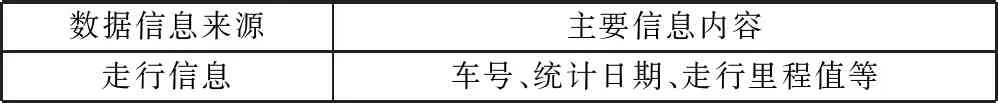

1.1.4走行里程数据

HMIS货车运行里程统计系统是为了自动统计货车运行里程而研发的,它可实现货车运行轨迹、运行里程的查询以及货车全生命周期各检修阶段的里程统计等功能,可按空/重、速度、车型对运行里程进行统计分析。目前全路每天约产生500万辆次货车的走行里程数据,其主要内容如表4所示。

表4 车辆走行里程数据

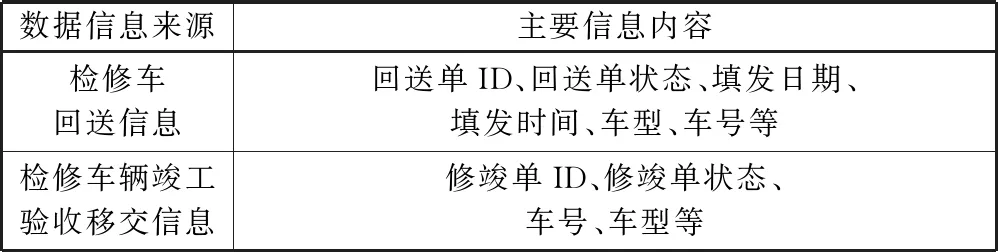

1.1.5车辆检修数据

检修车回送信息是铁路货车检修车回送时,与车站办理回送手续的单据,是统计回送以及回送途中检修车的依据,同时也是判定扣修车是否允许在规定区段内运行的依据。检修车辆竣工验收移交信息是铁路货车检修车修竣验收、监造合格后,与车站办理检修车修竣手续单据。全路每天产生的检修回送车单据约为1 000张;每天产生的检修车辆竣工验收信息约为2 900辆车。主要内容如表5所示。

表5 车辆检修作业数据

1.2 数据特点

1.2.1数据量大

目前全路在用货车接近80万辆,由以上分析可以看出每天货车相关信息系统产生大量的检修、运用数据,包括车辆新造和定检落成、报警以及检修数据,而每类数据均包含了完整的铁路货车属性信息。因此对于整合如此多的货车数据既需要较高的技术要求,同时也是一项巨大的工作。

1.2.2多源异构

开展货车全寿命周期管理数据整合治理主要涉及货车新造定检数据、临修数据、5T报警数据、走行里程数据、车辆检修数据共5类数据,而产生这5类数据的信息系统由于研发时期不同、研发标准及目的各不相同,因此数据的完整性校验、存储方式存在着很大的差异。例如新造定检落成数据与临修数据由于适用的作业场景不同,导致新造定检信息表的一条记录包括了货车本次新造或定检的全部属性信息,而临修信息表则将落成、换轮、更换配件和加装改造数据分开存放,无形中增加了数据整合治理的工作量和难度。

1.2.3数据缺失或错误较多

由于早期铁路货车信息化数据采集缺少便捷的自动采集设备,主要依靠人工录入进行,而且信息系统对于数据采集缺少必要的卡控和校验措施,管理部门对于数据录入准确性的监管不严,导致数据准确性降低甚至大量数据缺失。

2 铁路货车技术数据整合

按照数据整合技术路线,提出了车辆造修历史数据整合算法、车辆临修落成数据整合算法,以车号为索引、以时间为序列串接货车全寿命周期技术状态变化的特征数据,组建了铁路货车全寿命周期技术状态数据整合模型,建立了货车定检落成数据、走行数据、检修数据等信息的关联关系,最终构建了货车全寿命周期技术状态整合数据库。

2.1 整合技术路线

数据整合治理一般可分为:数据汇集、数据整理、数据转换抽取、数据整合[6-7]4个阶段(见图 1)。

图1 铁路货车全寿命周期技术数据整合治理流程图

2.1.1数据汇集阶段

数据汇集是将货车全寿命周期的结构化数据、非结构化数据及实时数据进行汇总,作为铁路货车全寿命周期技术状态数据整合的基础。

(1)货车检修落成数据及车辆检修数据汇集

首先与相关数据提供单位制定数据交互接口,其次根据定义接口在数据整合平台建立相关数据表,最后数据提供单位利用Web Service向数据表中定期写入数据。

(2)货车走形里程数据汇集

首先根据定义的数据交互接口,数据提供单位在原始数据服务区建立视图,并定期将数据写入视图;其次在数据整合平台建立相关数据表,利用Windows服务定期访问视图获取数据并写入数据表中。

2.1.2数据整理阶段

通过对接入到平台的数据进行质量分析,对异常错误缺失数据进行修改、剔除,提升数据质量以满足数据整合标准。

2.1.3转换抽取阶段

根据需求和对数据的分析,通过ETL[8-9]技术实现将原始数据抽取并转存到数据整合中间库中。

2.1.4数据整合阶段

基于整合中间库,根据提出的车辆造修历史数据整合算法、车辆临修落成数据整合算法模型,建立铁路货车及各关键部件全寿命周期各项定检落成数据、临修数据、5T报警数据、走行数据、检修数据的关联关系,最终建立货车全寿命周期技术状态整合数据库。

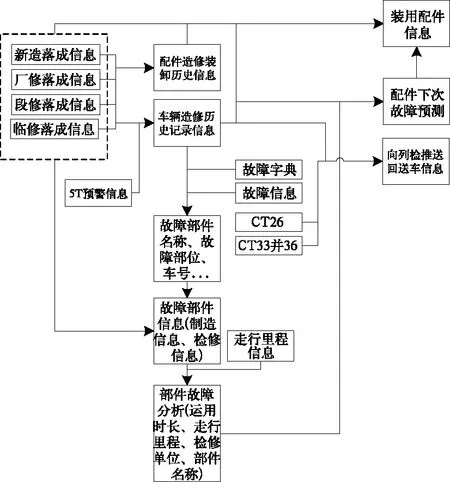

2.2 数据整合算法

数据整合治理的基本算法流程如图2所示。依据算法流程对定检落成数据、临修数据、5T报警数据、走行数据、检修数据进行整合治理,可以实现依据车辆属性进行存储组织的货车全寿命周期数据管理,为实现车辆造修历史及报警查询、造修质量分析、配件装卸历史查询、配件故障预测、回送车信息推送等功能奠定基础。

图2 数据整合算法流程图

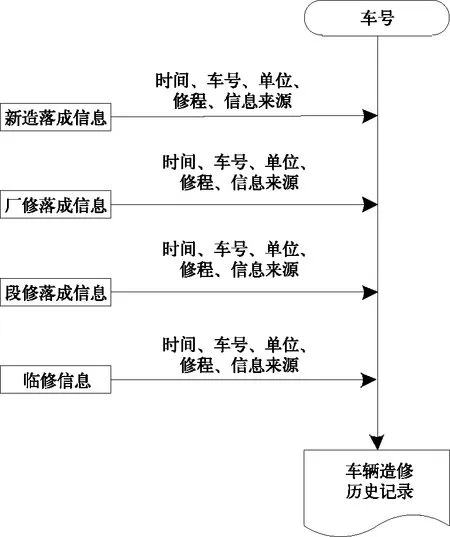

2.2.1车辆造修历史数据整合

如图3所示为车辆造修历史记录整合流程图。根据车号匹配车辆新造、厂修、段修、临修及辅修落成信息,提取时间(新造或检修)、车号、单位(新造或检修)、修程、信息来源(新造、厂修、段修、临修及辅修),对于同一车号、同一造修时间的数据,选择插入时间最大的数据(小于最大插入时间的数据丢弃),形成车辆造修历史信息并进行存储。

图3 车辆造修历史记录整合流程

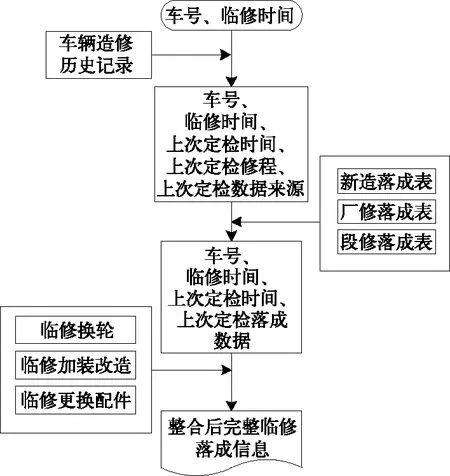

2.2.2临修落成数据整合

临修落成数据整合流程如图4所示。给定某一车号ch,临修时间t1,首先从整合后的车辆造修历史信息提取该车号所有历史造修记录,并根据时间进行排序;其次查找小于t1的最大定检或者新造(新造、厂修、段修)记录,其造修时间、修程、来源分别记做t2、xc2、ly2;最后根据车号ch、造修时间t2、修程xc2、来源ly2找到车号ch,t2时间的完整技术状态信息,并记做stad2。

根据车号,从换轮记录信息中选取检修日期大于t2且小于等于t1的换轮记录信息(故障部位、换上轮对轴号、换上轴承制造单位、换上车轮制造单位、换上车轮制造年月等、换上车轮型号等),并根据检修时间升序排列。依据故障部位、换上部件名称(轴承、车轮),分别替换stad2中对应部件所在部位的制造信息。根据时间,由远及近将全部换轮信息进行替换。

根据车号,从更换配件信息取检修日期大于t2且小于等于t1的更换记录(故障编码、故障部位、换上配件编号、换上配件制造单位、换上配件制造时间),并根据检修时间升序排列。首先通过故障编码字典表,查询故障编码得到故障部件名称(摇枕、侧架、转向架等);其次依据故障部位、换上部件名称,分别替换stad2中对应部件所在部位的制造信息。根据时间,由远及近将全部更换配件信息进行替换。

根据车号,从加装改造信息取检修日期大于t2且小于等于t1的加装改造记录(加装改造代码);首先根据加装改造代码字典表,查询加装改造代码得到加装改造信息(加装改造部件名称、型号);其次依据加装改造名称,替换stad2中对应部件的型号信息。根据时间,由远及近将全部加装改造信息进行替换。

经过以上替换后得到,即为临修后完整的技术状态信息。

图4 临修落成信息整合流程图

2.2.3整车信息整合

从车辆新造、厂修、段修及整合后的临修落成信息中提取部件名称、安装部位、部件制造单位、部件制造时间、部件编号、部件型号、安装车号、落成时间等信息形成配件检修装卸历史信息并进行存储。

通过故障编码匹配故障信息与故障字典得到故障部件名称、故障部位、故障日期、车号等信息;通过车号、故障日期匹配车辆造修历史信息,获取小于故障日期的最大落成日期落成记录,得到数据来源。根据数据来源,通过车号、最大落成日期匹配对应的落成信息;通过故障部件名称、故障部位获取部件制造单位、部件制造时间、部件编号、部件型号、造修单位等信息;通过车号匹配走行里程信息,累加大于最大落成日期小于故障日期的走行里程。将以上信息(部件名称、部件制造单位、部件制造时间、部件编号、部件型号、最大落成日期对应的造修单位、走行里程、故障时间与最大落成日期的时间间隔)进行存储,并分析某造修单位修理某部件后的运用时长和走行里程数。

根据车辆造修历史信息中车号和造修时间,匹配车辆5T预警信息获取车辆各个造修修程后各车辆安全监测系统预报的车辆通过时间、报警位置、报警内容等信息。

根据车辆造修历史信息中车号、造修时间、数据来源信息去匹配历史落成信息,即可获取车辆在某次造修修程后车辆装用配件的详细信息(制造单位、部件制造时间、部件编号、部件型号);根制造单位、部件制造时间、部件编号、部件型号匹配配件检修装卸历史信息,可得到该配件的装卸、检修历史。

根据车辆造修历史信息中车号以及车号最晚的落成时间得到落成造修单位、部件名称并匹配上述检修单位、故障部件名称与运用时长、走行里程数据的对应关系可对配件下次故障日期及走行里程数据进行预测。

通过检修车回送信息中车号与车辆造修历史信息进行匹配,对回送车辆进行标记,判定向列检作业场推送的重点检查车辆是否为回送车,同时对于实时接入的检修车辆竣工验收移交信息,更新车辆的回送标记,及时停止推送回送信息。

3 系统应用实现

为了更好地辅助用户进行数据分析、辅助决策,需要对数据治理整合后的铁路货车全寿命周期技术状态数据进行可视化展示,便于用户进一步挖掘货车技术状态数据的价值,开展货车全寿命周期管理及健康管理应用。

3.1 货车全寿命周期履历及5T报警信息

通过车号,可以获取截止到当前时间,该车全寿命周期内历次检修信息(图5)(修程、日期、单位),该车辆历次5T报警信息(图6),以及通过该车自上次检修后各种工况下的走行里程信息(图7)。

图5 货车全寿命周期时序图

图6 货车5T报警信息

图7 货车走行里程

3.2 关键配件信息

通过选择配件类型、制造单位、生产日期可以获取符合该条件的所有配件信息(图8),点击某一配件,可查询到详细的制造信息及该配件全寿命周期内的装卸历史(图9)等。

图8 关键配件信息查询

图9 车轴全寿命周期技术信息

3.3 故障分析

通过选择配件类型、检修时间等可以按型号、厂家、制造时间、使用年限等维度对部件的故障件数、某一型号配件不同厂家的故障占比等进行分析,便于辅助用户对造修单位、配件厂家的造修质量进行分析,探究故障发生原因,进一步提高造修质量。

图10 部件检修故障分析

4 结束语

对独立存储在各铁路货车专业系统中的数据进行治理和整合,重构货车全寿命周期技术状态信息数据库,是开展货车全寿命周期管理应用、提高数据的利用率、挖掘数据价值的基础。依据文中提出的车辆造修历史数据整合算法、车辆临修落成数据整合算法,在货车健康管理信息系统中建立了铁路货车全寿命周期技术状态数据整合模型,为实现车辆造修历史及报警查询、造修质量分析、配件装卸历史查询、配件故障预测、回送车信息推送等功能提供了强有力的数据支撑,对于提高货车及关键配件全寿命周期管理水平、方便现场作业,降低检修成本具有十分重要的意义。