SDA2型交流传动内燃机车转向架

2020-11-11魏春阳徐其生杨勇军时小玲

张 健,魏春阳,徐其生,杨勇军,时小玲

(中车戚墅堰机车有限公司, 江苏常州 213011)

SDA2型交流传动内燃机车是中车戚墅堰机车有限公司为澳大利亚昆士兰州铁路生产的干线货运窄轨交流传动内燃机车。机车装用MTU公司20V4000R43型柴油机、ABB公司的主辅一体化电传动方案、KNORR公司的分布式电空制动系统、三轴径向转向架。

1 转向架概述

SDA2型机车的走行部为两个三轴窄轨径向转向架。最大运行速度为100 km/h,在转向架设计前期按澳大利亚AS标准对悬挂参数及主要零部件进行了详细的优化计算工作,力求做到所选择的悬挂参数能使机车达到良好的动力学性能,各零部件结构合理,受力均匀且应力水平较低。

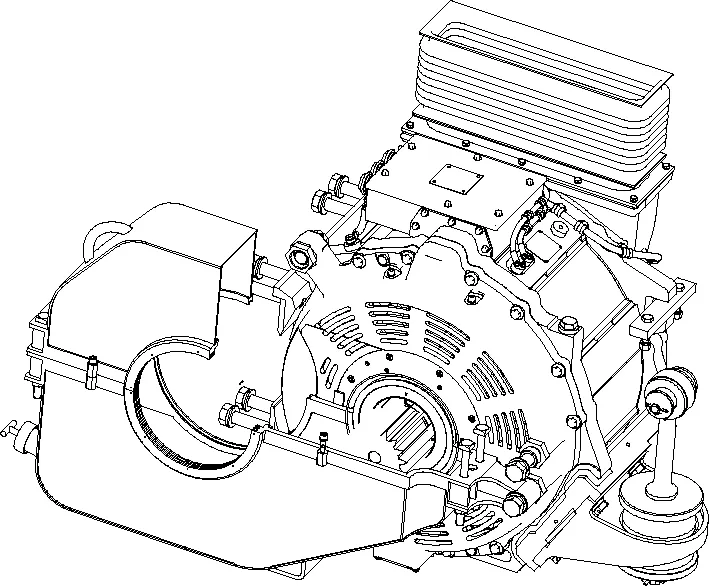

1.1 总体布置

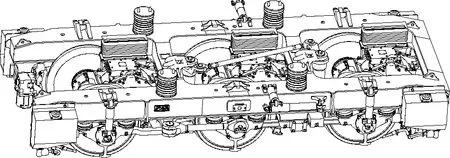

SDA2型交流传动内燃机车转向架由构架、轴箱、轮对、旁承、牵引杆装置、电机悬挂装置、基础制动装置、径向机构、附件装配等组成。转向架总图见图1。构架采用钢板焊接箱形结构,轴箱采用独立作用式弹簧承载、单拉杆定位结构,轮对采用整体辗钢轮,旁承采用性能优良、维护工作量少的橡胶堆承载结构,牵引装置采用传统的平行四杆牵引杆机构,牵引电机为滚动轴承抱轴悬挂、顺置布置,基础制动装置采用有闸瓦间隙自动调节功能的独立作用式单元制动器,端轴单元制动器有停放功能,转向架的前后轮对通过径向机构相互联接,使得两轮对摇头运动互相耦合。为了提高机车的运行品质,在轴箱与构架间设有一系垂向、一系抗摇头油压减振器,在构架与车架间设有二系横向和抗蛇行减振器。

图1 SDA2型机车转向架总图

1.2 主要技术参数

轴式 C0

最大速度/(km·h)-1100

轴距/mm 1 800

轨距/mm 1 067

两转向架中心距/mm 13 200

轮径/mm 1 031

通过最小曲线半径/m 80

弹簧悬挂装置总静挠度/mm 111

一系静挠度/mm 100

二系静挠度/mm 11

构架相对车体横动量

自由横动量/mm ±15

弹性横动量/mm ±5

构架相对轴箱横动量/mm ±5

转向架牵引点高度/mm 678.5

2 转向架主要结构及特点

2.1 构架

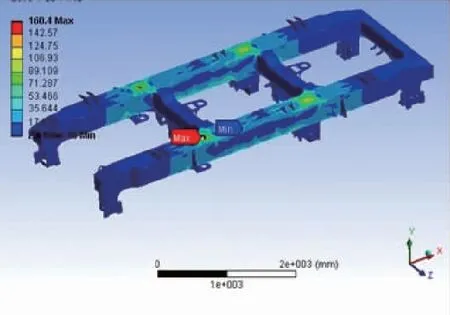

构架为“月”字形焊接箱形结构,由两根左右对称的侧梁,两根横梁,后端梁组焊而成(见图2)。构架焊接板材主要采用钢板H1001,铸件材质符合AS 2074要求,按AS 1554要求进行焊接。

为了提高构架侧梁焊缝的抗疲劳性能及生产工艺性,侧梁上的轴箱弹簧安装孔由老车型的定位筒埋焊入侧梁结构,改为钢板组焊结构。构架组焊完成后,进行整体热处理及整体机械加工。

设计过程中,用ANSYS 软件按UIC 615-4标准对其进行了有限元强度静强度分析和疲劳分析.计算结果表明,该构架的静强度和疲劳强度满足相关标准的要求。

图2 构架

2.2 轴箱

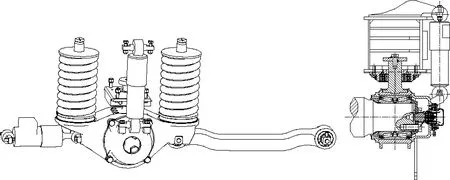

轴箱由轴箱体、轴箱轴承、端盖、一系垂向减振器(端轴)、一系抗蛇行减振器(端轴)、一系弹簧、轴箱拉杆、一系减振垫、V形橡胶堆、挡销、挡座及支架等组成(见图3)。

中间轴轮对轴箱相对于构架的自由横动量为10 mm,弹性横动量为5 mm;端轴轮对轴箱相对于构架的自由横动量为0.5 mm,弹性横动量为10 mm。轴箱弹簧采用单圈螺旋弹簧,其静挠度较大,横向刚度较小。每个轴箱有两组弹簧。弹簧是通过上下弹簧座固定在轴箱体和构架上的定位孔内。

径向转向架轴箱与传统转向架的不同处在于,径向转向架的端轴为释放摇头刚度,轴箱拉杆的一端连接在轴箱上,另一端连在径向机构的导向梁上而不是构架上。

轴箱挡销的作用是传递横向力和部分纵向力,并在机车整体起吊时吊起轮对。轴箱拉杆的刚度需设计合理,不仅要满足机车牵引的需要,同时还要使转向架有较优的曲线通过性能。

在轴箱和构架之间安装了V形橡胶堆,通过橡胶堆的预压缩,达到提供横向刚度和摇头刚度的目的。轴箱采用AAR CLASS K轴承。并进行了轴承寿命L10计算,寿命约为479万km。

油压减振器供应商为KONI公司,一系垂向减振器型号为96A-2316,一系抗蛇行减振器型号为04R-1913。

图3 轴箱

2.3 轮对

轮对装配主要由车轴、从动齿轮、车轮、抱轴箱体、圆锥轴承、密封圈等零件组成。从动齿轮及车轮过盈压装在车轴上。车轴使用碳素钢锻制的,其材料为AAR M 101-F级。

由于车轴在机车运行中承受较大的交变载荷,诸如牵引力、侧压力以及各种复杂的动载荷等。所以,车轴除保证有足够的强度外,还应尽可能地减少车轴各截面上的应力集中。车轴强度按EN 13104进行了计算,计算结果表明,最危险截面是轮座与齿轮座的过渡槽处截面,此处疲劳应力极限为170 MPa,计算最大应力为99.78 MPa,小于允许的疲劳应力极限,故该车轴强度校核通过。

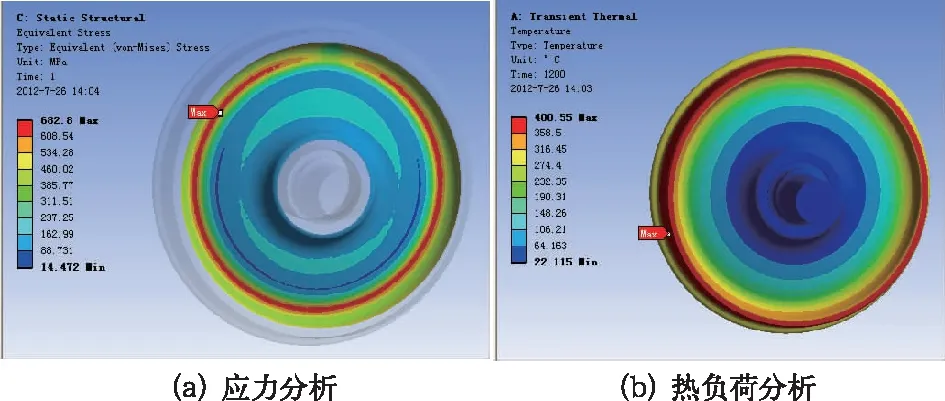

车轮采用整体车轮形式。车轮材料采用AAR M 107-B级。车轮组装采用压装工艺,与车轴过盈配合。车轮按AAR-S-660标准与即有车型成熟车轮进行了应力分析及热分析对比计算,结果表明,车轮较即有车型成熟车轮安全能满足运用要求(见图4)。

抱轴箱体两端的圆锥滚子轴承的轴向游隙为0.10~0.25 mm,用以保证轴承的使用寿命和不至使轴承在滚动时卡滞。抱轴箱内的圆锥滚子轴承的型号为KOYO TR483205SS及KOYO TR483608SS。

图4 车轮

2.4 旁承

旁承(见图5)是构架与车体间的二系悬挂系统。SDA2型内燃机车转向架采用4点支承的橡胶堆旁承,通过增大橡胶堆的工作高度、降低橡胶堆横向刚度,实现校低的转向架相对于车体复原力及复原力矩,有利于机车通过小半径曲线。旁承由二系橡胶堆、二系横向油压减振器和二系抗蛇行减振器等组成。

油压减振器供应商为KONI公司,二系横向减振器型号为96H-2315,二系抗蛇行减振器型号为04R-1914。

图5 旁承

2.5 牵引装置

牵引杆装置(见图6)采用平行四杆牵引机构。在牵引杆机构中,每根牵引杆的一端通过牵引销与车架侧梁上的牵引座相连,另一端用销子与构架上的拐臂相连,左右拐臂用一根连接杆相连,以保证左右牵引杆的同步作用。球形关节轴承用于牵引杆与车体上牵引座及转向架上拐臂的联接,以适应机车运行时车体相对于构架的上下、左右运动。

图6 牵引装置

2.6 基础制动装置

转向架均采用单侧闸瓦制动,每台转向架共装用6只有闸瓦间隙自动调节功能的独立作用式单元制动器。其中,机车后转向架一右、三左上各有一只单元制动器带有弹簧制动装置。闸瓦采用合成闸瓦。

2.7 径向机构

径向机构由导向装置、锥形橡胶堆、锥形压盖、连接杆、调整垫等部件组成(见图7)。导向梁以弯曲承载的形式传递牵引力。连接杆的作用是为了前后轮对耦合,通过调节螺母,使前后轮对组装时保持平行。通过曲线时,径向机构在轮轨间蠕滑力矩的作用下,转向架前后两轮对形成了趋向曲线半径方向的“八”字形。从而减小轮对冲角,有利于曲线通过。

导向梁通过轴箱拉杆与端轴轴箱相连,导向梁中部通过导向筒、锥型橡胶堆与构架的导向座相接。牵引力的传递路径是轮对→轴箱→轴箱拉杆→导向梁→导向筒→锥形橡胶堆→构架横梁→构架侧梁→拐臂→牵引杆→车体。

图7 径向机构

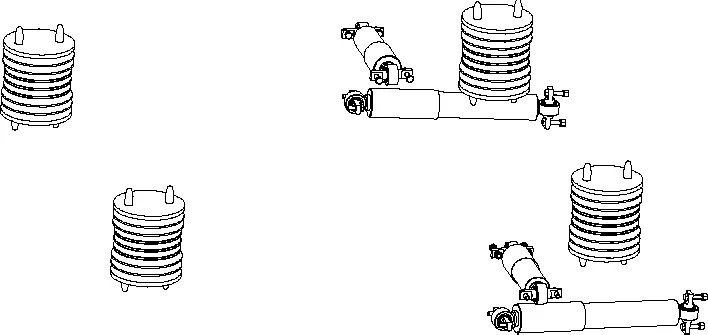

2.8 电机悬挂装置

SDA2型内燃机车电机悬挂装置是滚动轴承抱轴结构,牵引电机一端与滚动抱轴箱通过8颗锥体扩胀式防松螺栓 M30×2×150紧固,另一端弹性悬挂于构架横梁和后端梁上。牵引电动机悬挂装置(见图8)主要由主动齿轮、牵引电动机、吊杆、吊杆座、橡胶垫、齿轮罩装配、通风道装配等组成。

齿轮罩采用钢板焊接而成,焊后整体退火。为了使齿轮副工作时罩体内压力与大气压力相平衡,在上罩顶板设置通气孔装置,通气孔装置同时又是齿轮罩吊装的吊耳。齿轮罩分箱面采用整体加工,并在组装时分箱面涂密封胶。

电机吊杆上端通过橡胶关节与构架和电机相连,保证吊杆有一定的相对运动量,不至于影响轮对的横动,同时起到缓和冲击的作用。吊杆下端通过橡胶垫与电机相连,起到缓和冲击的作用。

图8 电机悬挂装置

2.9 附件

附件主要由沙箱体装配、沙箱盖、撒沙阀、沙管支架、沙管、侧挡装配、接地装置等组成。

在侧梁的端部设有沙箱,每个转向架设有4个。

在构架侧梁中部外侧设有侧挡,主要起限制车体与转向架的横向位移的作用。车体与构架的自由横向间隙为15 mm,弹性间隙为5 mm。

在一轴位左侧、四轴位左侧、三轴位右侧和六轴位右侧轴箱设有接地装置。

3 动力学性能计算

按照AS 7509.1对转向架动力学性能进行了分析计算。采用SIMPACK软件建立机车系统动力学计算模型。

计算中采用的LW3踏面和47 kg钢轨,得到以下结论:

(1)临界速度:机车在新轮、磨耗轮状态下的车辆非线临界速度均大于120 km/h,线性临界速度均大于140 km/h,能满足最高运行速度100 km/h的要求。

(2)蛇行稳定性:满足标准AS7509.1在任意不低于5 s连续时间段内的平均极值加速度极值平均值均小于0.35g,且具有较大的裕度。

(3)基本运行加速度:机车在新轮、磨耗轮状态下,运行在美国四级谱线路条件下,基本运行加速度在任意不低于5 s连续时间段内,转向架中心加速度值满足标准AS7509.1最大横向平均极值加速度小于0.35g、最大垂向加速度绝对值小于0.5g,最大垂向平均极值加速度小于0.8g的要求,且具有较大的裕度,但最大横向加速度绝对值为0.8g,超过标准值0.5g要求。

(4)侧翻:机车抗侧翻能力在曲线半径R136和R300的未平衡加速度为0.72 m/s2、曲线半径为R542和R848的未平衡加速度为0.5 m/s2时,最大轮重减载率均小于48%,小于标准AS7509.1规定值60%。

(5)通过独立轨道不平顺:转向架通过线路上孤立不平顺时的性能满足AS7509.1最大横向平均极值加速度小于0.5g,最大垂向平均极值加速度小于0.8g,各轮最大轮重减载率小于90%,最大轮对脱轨系数之和小于1.5的要求。

(6)通过周期轨道不平顺:转向架通过线路上周期不平顺时的性能满足AS7509.1最大横向平均极值加速度小于0.5g,最大垂向平均极值加速度小于0.8g,各轮最大轮重减载率小于90%,最大轮对脱轨系数之和小于1.5的要求。

4 结束语

机车完成试制后,在中车戚墅堰机车有限公司按照AS 7509.1标准完成了机车扭曲试验,试验结果表明,该机车最大车轮减载率为54.2%,符合不大于60%的标准要求。机车运抵澳大利亚后,按照标准AS7509.1在昆士兰州进行了动力学性能试验,机车的曲线性能及直线性能都符合标准要求。