换流变压器阀侧套管洞口抗爆设计研究

2020-11-09赵李源

摘要:本文依据《 Design of Blast-Resistant Buildings in Petrochemical Facilities 》(ACSE 41088),以具体工程的换流变阀侧套管洞口抗爆设计为例,针对抗爆设计荷载确定、抗爆窗结构计算、抗爆窗构造要点等方面加以介绍和分析,为以后类似工程提供适当的参考。

Abstract: Based on "Design of Blast-Resistant Buildings in Petrochemical Facilities" (ACSE 41088), this paper takes the design and research of blast on valve side bushing hole of converter transformer of a specific project as an example, aims at introducing the determination of the blast load, the calculation of anti-blast window and the design points of anti-blast window. The author hopes to provide appropriate references for similar projects in the future.

关键词:抗爆窗;换流变压器;洞口;抗爆设计

Key words: anti-blast window;converter transformer;hole;anti-blast design

中圖分类号:TU391 文献标识码:A 文章编号:1006-4311(2020)30-0148-03

0 引言

换流变压器阀侧套管洞口封堵是换流变压器与阀厅之间防火墙的一个最薄弱的环节,为了保证封堵结构在换流变爆燃起火的情况下的完整性和减小换流变压器爆炸或变压器油燃爆时对阀侧套管洞口封堵体系的直接冲击,在换流变压器与阀厅间的防火墙洞口室外侧设置方钢管龙骨及不锈钢抗冲击板(以下简称抗爆窗),利用钢板的变形吸收爆炸所产生的能量,避免洞口封堵体系在第一时间直接受到换流变压器爆炸时产生的冲击波的冲击。本文将依托于具体工程,对换流变压器阀侧套管洞口的抗爆门设计进行简要介绍,并对现有设计的提出优化建议。

1 工程概况

柳北换流站位于柳州市鹿寨县中渡镇黄村辖区内,抗震设防烈度:6度,场地地震动峰值加速度:0.05g,反应谱特征周期值为0.35s,设计地震分组为第一组,建筑的场地类别:Ⅱ类,50年一遇基本风压为0.30kN/m2。

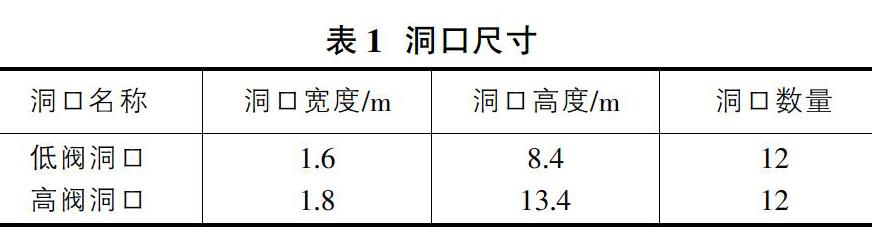

换流变压器阀侧套管洞口尺寸如表1所示。

2 设计方案

换流变压器阀侧套管洞口封堵抗爆结构主要由两大部分组成,分别为防火封堵和抗爆窗,抗爆窗与封堵之间预留80mm间隙,防止抗爆窗在吸收爆炸能量后变形挤压防火封堵结构,破坏防火封堵完整性。抗爆窗主要由内侧不锈钢方钢管龙骨和外侧不锈钢板组成,材质均为奥氏体304不锈钢,洞口封堵抗爆结构如图1和图2所示。

3 设计分析

鉴于目前电力行业缺乏关于换流变起火爆燃(炸)的相关标准,并且目前相关的研究仍在进行之中,换流变压器阀侧套管洞口抗爆设计仍然属于未知领域,本文从已建类似工程经验,相关行业设计标准以及部分试验研究成果三方面入手,尝试讨论本工程抗爆窗设计的一些要点。

3.1 爆炸荷载的确定

在无相关行业标准的前提下,目前部分特高压换流站中已建抗爆窗普遍采用10kPa的等效均布静荷载作为抗爆窗的设计输入荷载,该数据虽然简单明确,但是缺乏足够理论和试验依据。

根据《Design of Blast-Resistant Buildings in Petrochemical Facilities》(ACSE 41088)3.4条[1]:控制室抗爆设计采用的峰值入射超压及相应的正压作用时间,应根据石油化工装置性质以及平面布置等因素进行安全分析综合评估确定;当未进行评估时,也可按照下列规定确定,并应在设计文件中说明:

①冲击波峰值入射超压最大值可取21kPa,正压作用时间可为100ms;也可冲击波峰值入射超压最大值可取69kPa,正压作用时间可为20ms。

②爆炸冲击波形取时间为零至正压作用时间,峰值入射超压从最大到零的三角形分布[2]。

本文计算抗爆窗时拟采用“冲击波峰值入射超压最大值可取21kPa,正压作用时间可为100ms”。

冲击波波速:

峰值动压:

峰值反射压力:

停滞压力:

反射压持续作用时间:

前墙动压等效作用时间:

因此,抗爆窗前墙荷载曲线如图3所示。

3.2 确定龙骨的截面

抗爆窗龙骨采用方钢管,边界条件为两端铰接,跨度取500mm,不考虑自重。

龙骨的变形反应限值:

爆炸荷载:

冲量:

材料的强度提高系数(SIF)和动态提高系数(DIF)分别取1.1和1.18:

假定,,荷载与抗力比值:

有效极限弯矩可根据计算:

因此龙骨可采用截面为□80×80×6的方钢管,。

有效弯矩承载力:

剪承载力:

根据可知

有效刚度:

有效彈性屈服变位:

传递系数:

弹性阶段:

弹塑性阶段:

塑性阶段:

取平均值:

龙骨质量:M=27.88kg

等效质量:

自振周期:

根据和查表:三角形荷载下的极限抗力与延性比关系可得:

弹塑性变位:

最大转角:

因此,龙骨截面采用□80×80×6时满足要求。

3.3 确定抗冲击板厚度

抗冲击板厚度的计算可依据《Design of Blast-Resistant Buildings in Petrochemical Facilities》(ACSE 41088)计算[1],在此不再赘述,需要特别注意的是,抗冲击板的变形反应限值与龙骨不同,应取:

经过计算可得抗冲击板厚度应不小于6mm。

综上所述,抗爆窗龙骨采用方钢管□80×80×6,抗冲击板采用6mm厚钢板,材质均为奥氏体304不锈钢。

4 抗爆窗的其他设计要点

4.1 避免阀侧套管涡流发热的措施

由于抗爆窗安装位置距离换流变阀侧套管较近,根据以往工程经验,抗爆窗安装时需要注意以下几点以避免阀侧干式套管产生涡流发热现象,进而影响其电气性能。

4.1.1 材料选择

考虑到抗爆窗潜在的发热隐患,抗爆窗的抗冲击板及龙骨均应采用无磁材料。由于奥氏体不锈钢材料在强电磁场下发热较低,因此抗爆窗的抗冲击板和龙骨通常采用奥氏体304不锈钢。

4.1.2 结构设计优化

抗爆窗应采用模块化设计,模块化设计既方便抗爆窗安装,又可避免因金属龙骨闭环而产生的发热现象,同时模块与模块之间使用绝缘材料隔开,进一步提升其可靠性。

阀侧套管升高座金属筒壁、吊耳与抗爆窗之间预留不小于5cm间隙,换流变阀侧套管升高座法兰渗漏油集油管、冷却器油管、瓦斯继电器管路与抗爆窗之间预留不小于3cm间隙。

4.1.3 接地、等电位连接措施

抗爆窗施工过程中,所有需要接地的设备均应只通过一点接地,并确保所有金属构件均能良好接地,避免产生涡流发热现象。

确保抗爆窗各模块或构件之间的等电位线接触良好,线夹外皮无破损,且唯一接地线直接接地,连接可靠。

4.2 抗爆窗与套管间隙封堵

为避免套管涡流发热现象,抗爆窗与套管之间预留了约5~10cm的间隙,根据相关试验研究表明,爆炸发生后,间隙后方仍然存会有一定强度的入射超压。为完全解决抗爆窗后方超压问题,后续应继续研究抗爆窗与套管间隙封堵的封堵方案,并进行试验验证。

4.3 抗爆窗结构优化

为进一步提高抗爆窗在爆炸发生后的可靠性,建议后续工程抗爆窗均采用图4所示构造,从而提高抗爆窗的抗爆、防火和隔热能力。

5 结语

换流变压器阀侧套管洞口是阀厅防火墙的薄弱部分,设计时需要重点关注,以往对洞口部分的关注重点主要集中在洞口的防火封堵方面,而忽略了洞口的抗爆设计,本文依托《Design of Blast-Resistant Buildings in Petrochemical Facilities》(ACSE 41088)对洞口的抗爆窗设计进行了简要的介绍和分析,方便未来其他工程借鉴参考。

目前国内现行规程规范并无换流变压器抗爆设计的相关规定,特别是抗爆窗的设计荷载输入无法确定,因此笔者认为今后应重点研究换流变压器爆炸冲击荷载,为后续工程进行换流变压器抗爆设计提供可靠依据。

参考文献:

[1]ASCE 41088. Design Of Blast–Resistant Buildings In Petrochemical Facilities Task Committee on Blast-Resistant Design(Second Edition)[S]. Reston: IHS, 2010.

[2]中国石油化工集团公司.GB 50779-2012,石油化工控制室抗爆设计规范[S].北京:中国计划出版社,2012.

[3]黄思远.石油化工抗爆控制室结构设计[J].化工管理,2020(11):181-182.

作者简介:赵李源(1989-),男,湖北武汉人,硕士,工程师,从事变电站土建设计。