阻垢剂在垃圾渗滤液蒸发工艺中的应用研究

2020-11-09孙浩原

孙浩原

(沈阳众佑科技有限公司,辽宁 沈阳 110000)

1 垃圾渗滤液概念及特点

垃圾渗滤液是指垃圾在存放和填埋过程中,垃圾自身所含水分、有机物质分解、填埋区域降水以及入渗的地下水通过渗透和淋溶作用形成的高浓度废水。垃圾渗滤液属于性质极其复杂、处理难度很大的高浓度有毒有害污水。从国内外诸多填埋场附近地下水被污染情况来看,主要都是由渗滤液造成的。

2 垃圾渗滤液蒸发工艺

2.1 垃圾渗滤液的主要处理工艺

垃圾渗滤液是一种极难处理的有机废液,其本质属于废水,但由于渗滤液水质水量的复杂性、多变性,对处理技术的研究也是方法多样。目前垃圾渗滤液处理方法主要有生物法和物化法。生物法分为好氧处理、厌氧处理及兼性处理,主要有SBR 好氧处理工艺、UASB 厌氧处理工艺、活性污泥法、曝气氧化塘法等;物化法主要有化学沉淀、膜分离技术、化学氧化、机械蒸发、光电催化氧化等多种方法。当垃圾渗滤液的BOD/COD 较大(大于0.3)时,渗滤液的可生化性较好,可以使用生物处理法;对于BOD/COD 较小(小于0.2)时,难以生物处理的垃圾渗滤液,以及生物法难以去除的相对分子量很小有机成分。[1]物化法处理效果很好,但处理成本较高。

2.2 垃圾渗滤液蒸发处理工艺

垃圾渗滤液蒸发处理时,水分从渗滤液中蒸发,污染物残留在浓缩液中。蒸发处理工艺可把渗滤液浓缩到不足原液体积的2%~10%。根据渗滤液水质和填埋气体产量的不同。渗滤液蒸发处理可分为浸没燃烧蒸发、热泵蒸发、闪蒸蒸发、强制循环蒸发及直接喷射燃烧[2]。

蒸发处理工艺通常不需要前处理,如果需要一般仅做重力沉降分离颗粒物。该工艺受水质波动的影响较小,集成化、自动化程度较高、占地面积小、水质适应性较强。但机械蒸发后的浓液经过降低含水率后多采用填埋处理。因此,依然存在填埋库区污染物累积的问题。GB 16889—2008 颁布实施后,我国相继建成几座采用机械蒸发工艺处理填埋场垃圾渗沥液的处理设施,运行过程中存在加热管外部易结垢、设备内部污染物堵塞等问题,从而影响设备的运行效率、增加了设备安全隐患,成为该处理工艺亟需解决的重点问题。

3 垃圾渗滤液阻垢剂

3.1 结垢对蒸发工艺的影响

垃圾填埋场渗滤液在使用机械蒸发工艺进行处理时,由于渗滤液中的钙镁离子质量浓度高(Ca2+8 000~10 000 mg·L-1,Mg2+5 000~8 000 mg·L-1),可与渗滤液中大量存在的碳酸根、硫酸根、磷酸根等阴离子形成初级晶核,附着于设备、管道、活性污泥表面。

附着于设备及管道表面的初级晶核,诱发新鲜渗滤液的钙镁离子固定于晶核的晶格中,逐渐增长为坚硬的碳酸钙、硫酸钙、磷酸钙等无机盐垢,不仅减少了设备容积率,而且还会堵塞管道,影响水流,并使管压增大,引发安全风险,导致垢下腐蚀,造成安全隐患。需要频繁停车清洗,耗费大量的人力物力[3]。

3.2 阻垢剂现状

阻垢剂是一类重要的水处理化学产品,广泛应用于循环冷却水、锅炉用水、反渗透膜用水等工业用水中,能去除、阻止水垢髙的形成,提 热交换效率,减少电能或燃料的消耗;此外,还可减少排污,提高水的利用率,符合节能减排的要求[4]。

调查发现:目前阻垢剂主要应用于循环冷却水。该类阻垢剂市场上品种众多,其主要特点是在低温、低有机浓度、低硬度的环境下使用,主要适用于自来水、地下水等;而垃圾渗滤液阻垢剂虽有少数的研究结果,但其主要是针对反渗透膜法处理工艺进行研究的,且研究量很小;而针对垃圾渗滤液蒸发工艺环境下使用的阻垢剂尚属空白阶段。其主要原因是由于渗滤液水质复杂,不仅高COD、高氨氮、高SS、高硬度,且工作温度由于加压处理为超临界温度(108 ℃),远高于循环冷却水工作情况,直接采用循环冷却水的类似配方无法满足渗滤液的需求。

4 新型高温阻垢剂

4.1 新型高温阻垢剂研发

针对目前阻垢剂市场的现状,下文所阐述的是一种全新的适用于垃圾渗滤液蒸发工艺的高温阻垢剂,用以改善目前垃圾渗滤液蒸发工艺使用时存在的结垢现象,提高设备运行效率,减少或防止因结垢问题所产生的设备安全隐患。

4.1.1 评价方法

目前阻垢剂的评价方法主要采用国家标准GB/T 16632—2008《水处理剂阻垢性能的测定-碳酸钙沉积法》,但该标准只适用于普通循环冷却水使用的阻垢剂进行性能评价。由于垃圾渗滤液含有高COD、高氨氮、高SS、高硬度,其形成的垢层不仅是由钙镁离子形成的,还含有大量的生物泥成分,只评价钙离子影响无法完全评价阻垢剂的使用效果,且由于蒸发工艺的工作温度在108 ℃左右,在该温度下钙离子的饱和含量极速下降,使用国家标准GB/T 16632—2008 中的评价方法无法对垃圾渗滤液蒸发工艺的高温阻垢剂进行全面的效果评估。因此,本文结合实际工况,自行制定了测试方法。

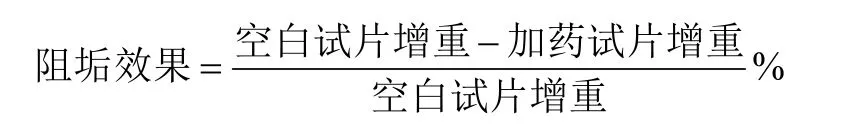

测试方法(称重对比法):在相同的实验条件下进行空白实验。每批实验前后对试片进行称量,对比试片的增重情况,对阻垢效果进行评价。评价公式如下:

4.1.2 筛选评价

在相同试验条件下测定不同阻垢剂组分的阻垢率,筛选出可用的阻垢剂组分。

实验条件:

实验介质:垃圾渗滤液;

实验温度:108 ℃;

实验时间:7 d;

试片材质:316;

阻垢剂组分:聚氧乙烯醚咪唑啉、聚马来酸酐、三元共聚物、HEDP 等。

4.1.3 改性实验

通过筛选实验,得到了7 种可以在该工况条件下使用的阻垢剂组分。但其中聚马来酸酐、HEDP、三元共聚物在测试中其阻垢效果全部在60%以下,且三元共聚物与聚氧乙烯醚咪唑啉在同时使用的情况下会缓慢反应,导致阻垢剂黏稠且降低阻垢效果,因此需通过嫁接、重选合成组分等方式对马来酸酐、HEDP、三元共聚物、聚氧乙烯醚咪唑啉进行改性研究。

4.1.4 复配实验

经过筛选、改性之后,选出7 种阻垢剂组分。对阻垢剂组分进行复配实验,通过正交的方式,选出最优的组分配比,形成最优的适合垃圾渗滤液蒸发工艺使用的高温阻垢剂。复配实验条件:

实验介质:垃圾渗滤液;

实验温度:108 ℃;

实验时间:15 d;

试片材质:316;

使用浓度:50×10-6。

实验结果:由于实验组数较多,本文只列举部分典型实验结果,具体数据见表1。

表1 实验数据记录表

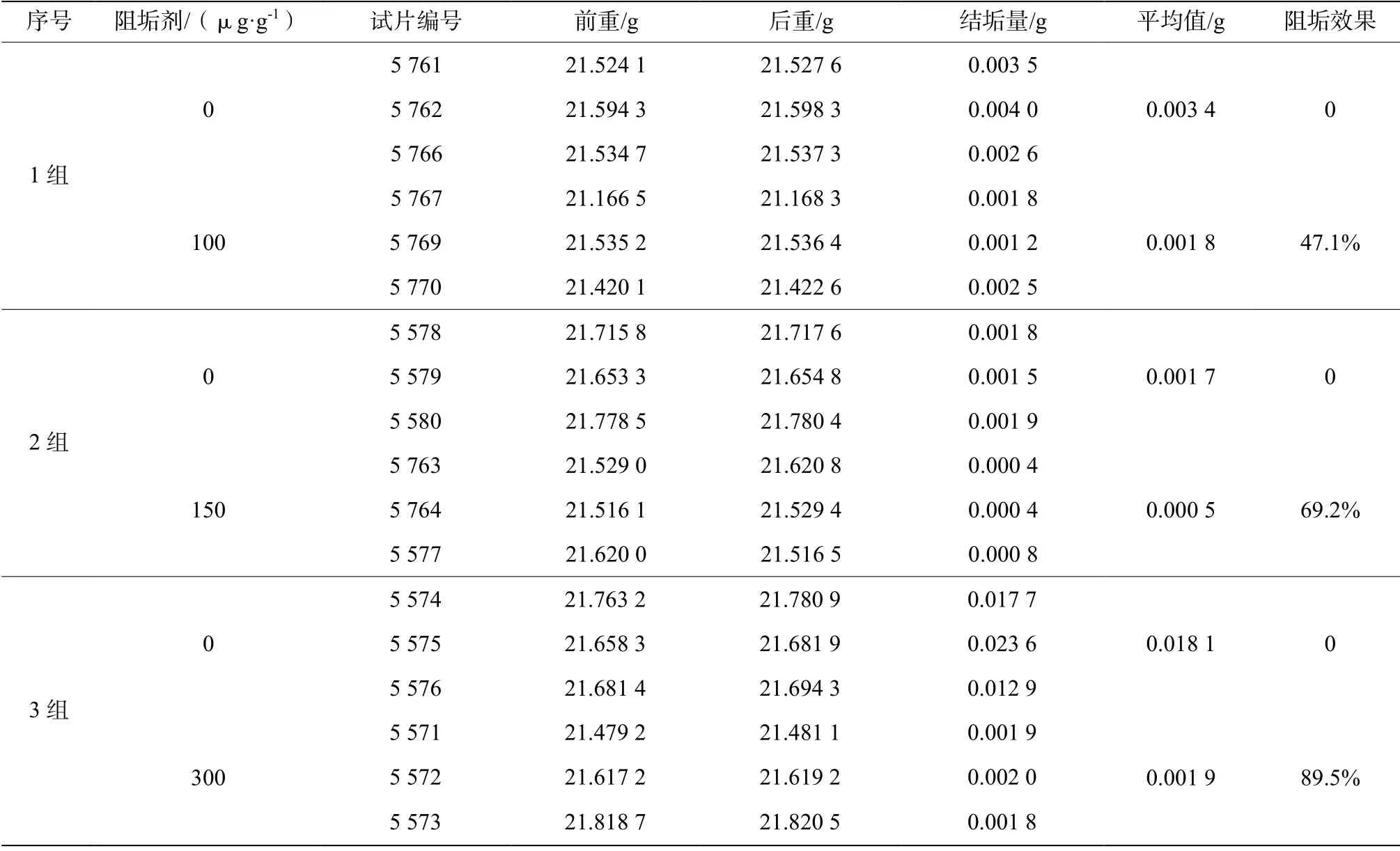

试片表面情况前后对比如下:

图1 实验前试片表面

实验结论:

经过改性及复配实验的调整,全新的高温阻垢剂其阻垢效果可达到89.5%。基于以上结果,可以认为该高温阻垢剂可以在实际的工况下进行现场试验。

图2 第一组实验试片表面

图3 第二组实验试片表面

4.1.5 现场试验

复配成功最优的高温阻垢剂后,选择大连某垃圾处理厂进行了现场试验。该垃圾处理厂日处理污水量为150~160 t(暂以150 t 计),运行期间每7 d需对设备进行1 次清洗。使用高温阻垢剂后,设备表面结垢速度明显减缓,设备清洗间隔由原本每7 d清洗1 次延长至每20 天清洗1 次。试验结果表明,我公司研发的高温阻垢剂完全适用于现场使用环境,阻垢效果显著。

5 经济效益分析

5.1 直接经济效益

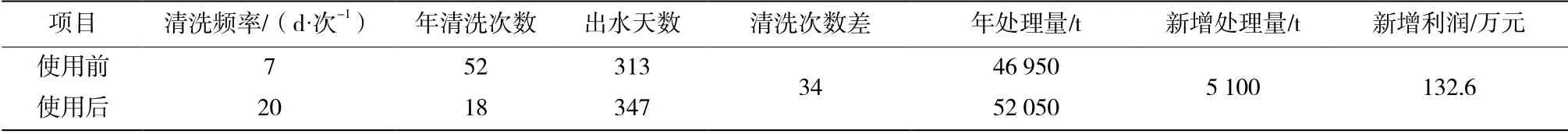

使用高温阻垢剂前,设备每7 天需清洗1 次,年清洗次数为52 次,年出水天数为313 d,日处理污水量为150 t,年处理污水总量为46 950 t。使用高温阻垢剂后,设备可延长至20 天清洗1 次,每年仅需清洗18 次,年出水天数为347 d,年处理污水总量为52 050 t。每年减少清洗次数34 次,增加污水处理量5 100 t,提高年处理量11%。

图4 第三组实验试片表面

使用高温阻垢剂前后,数据对比情况详见表2。

5.2 间接经济效益

运行期间每7 d 需对设备进行一次清洗,每次清洗需花费10 h(最低标准),清洗后设备预热时间为8 h,需消耗氢氧化钠(质量分数为12.5%)2 t、氨基磺酸(质量分数为5%)2 t。

表2 使用高温阻垢剂前后数据对比表

使用本高温阻垢剂,在提高利润的同时,还可以有效地降低运行成本,具体情况如下:

1)清洗剂的节约:以大连某垃圾处理厂为例,每次清洗时需消耗氢氧化钠(质量分数为12.5%)2 t、氨基磺酸(质量分数为5%)2 t。目前氢氧化钠市场价约为5 000 元/t,氨基磺酸市场价约为5 000元/t。使用高温阻垢剂前,每年清洗52 次,清洗剂费用为9.1 万元。使用高温阻垢剂后每年仅需清洗18 次,需花费3.15 万元,共节约清洗剂费用5.95万元。

2)耗电量的节约:以大连某垃圾处理厂为例,每次清洗完成后,设备在正式处理污水前需进行预热,预热时间为8 h,期间设备耗电量与正常处理污水时相同。西海处理厂日耗电6 000 kW·h,每小时耗电250 kW·h。使用高温阻垢剂前,每年清洗52次,设备预热年耗电量为104 000 kW·h,以每度电1.3 元计,每年设备预热所需费用为13.52 万元。使用高温阻垢剂后,每年清洗18 次,设备预热年耗电量为36 000 kW·h,所需费用为4.68 万元。因此,每年可节约耗电68 000 kW·h,节约费用8.84 万元。

综上所述,以大连某垃圾处理厂为例,使用高温阻垢剂后,每年可产生经济效益147.39 万元。

6 结论

该款高温阻垢剂可以有效地减缓垃圾渗滤液蒸发设备的结垢问题,室内实验结果显示其阻垢效果可达到89.5%,现场试验结果显示可极大的增加设备运行周期,提高设备运行效率,降低设备清洗频次,保障了设备的安全运行,同时在经济效益上也有显著的提升。