纳滤法回收铝箔腐蚀废酸中磷酸的研究

2020-11-09陈如陈庆

陈如,陈庆

(温州大学 化学与材料工程学院,浙江 温州 325035)

铝电解电容器具有体积小、电容量大且成本低的优点,被广泛应用于电子产品、通信产品、仪器仪表等[1]。随着新能源汽车、变频技术的发展,对其的需求量将进一步扩大。电容箔是制备铝电解电容器中的阴极箔和阳极箔的主要原材料,主要用于储存电荷,堪称铝电解电容器的CPU。据行业发展报告,2018年我国电容箔产量约5.5 万t,是除去日本外最大的电容箔生产国。

电容箔是由高纯铝经过轧制、腐蚀、化成等工艺制备获得,腐蚀和化成是其中的核心工艺。腐蚀过程是指在酸的作用下,铝表面天然氧化膜不断被侵蚀,形成凹凸不平的铝表面,比表面积得以提高,扩充了电容量。这些强酸一般为磷酸、盐酸、硫酸等[2]。磷酸处理的铝箔表面状态比较均匀,一般常用作为前处理剂[3]。随着腐蚀过程的进行,Al3+的浓度不断上升,磷酸的酸度不断下降。当达到一定程度后,磷酸的酸度就无法满足腐蚀要求,变成废酸。传统的处理方法是用石灰将废酸料液调至pH 为7,使其变成磷酸钙和氢氧化铝絮状物,再进行固液分离,固体填埋处理,液体直接排放[4]。但该处理方法存在一定的缺陷:中和反应产生磷酸钙的过程中会伴随着磷酸二氢钙生成,磷酸二氢钙是溶于水的,故排放液的磷是超标的,会引起水体的富营养化。此外磷酸和磷酸铝的价值也比较高,直接处理不仅成本高,浪费资源,也会对环境造成一定的污染。

膜分离技术近些年来取得了快速的发展,应用在生活的各个领域[5]。笔者课题组借助于膜技术,对铝箔行业产生的废酸及己二酸铵回收过程进行了研究[6-8]。纳滤膜分离技术过程无任何化学反应产生,无相变,不会影响生物活性,广泛应用于海水淡化、食品饮料、制药工程等行业。纳滤膜的最显著特征是在低压条件下就对高价离子有一定的截留率[9]。是否能根据纳滤这一特点将磷酸和磷酸铝废液中的氢离子和铝离子分隔开,从而达到磷酸回收和磷酸铝再利用这一目的,是接下来研究的内容。

1 实验部分

1.1 实验试剂

实验所用废酸液是根据企业的酸液组成模拟配制而成,模拟液磷酸的浓度为2.07 mol·L-1,磷酸铝的浓度为0.28 mol·L-1,体积为20 L。实验所用试剂为Al(OH)3、H3PO4,AR,广东省化学试剂工程研究开发技术中心;邻苯二甲酸氢钾,AR,国药集团化学试剂有限公司;NaOH,AR,西陇科学股份有限公司。

1.2 样品分析及数据处理方法

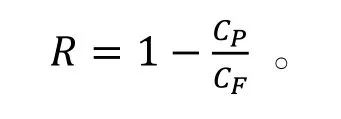

样品中的总P 和Al3+浓度均采用电感耦合离子色谱测定,游离的H3PO4采用酸碱滴定法测定。实验主要对离子截留率进行了研究,相关计算公式如下:

式中:R—截留率;

CP—透液相关离子的浓度,mol·L-1;

CF—料液相关离子的浓度,mol·L-1。

1.3 实验过程

纳滤装置如图1所示,左边为料液室,核心位置为卷式膜组件,本次实验所用的卷式膜型号为GE公司的DL-1812。料液流经纳滤膜后为产品室的透液,未透过纳滤膜的为残液,残液继续在料液室循环,直至实验运行结束。图片右边为集调控压力和流量为一体的装置。本次实验条件为压力3.5MPa,流速为6L·min-1,温度为25℃。先将配置的20 L料液进行微滤,除去不溶性杂质颗粒。再向料液室倒入10 L 溶液。料液室的最大体积只有12 L,故剩余的料液须分批次加入。实验正式开始前,会在低压低流速条件下对膜进行平衡,平衡时间为30 min。平衡后开始取样:将透液管放入2L 的量杯中,当量杯溶液体积接近2 L 时,称取溶液质量,记录时间,并将透液管迅速放入另一个2L 烧杯。同时对缸内的残液进行取样,取样体积约5mL。取样后,向料液室倒入2L 溶液,继续进行实验,透液体积达到2 L 后重复上述步骤。随着实验的进行,剩余10L 料液会被补加完,但并不影响实验。当残液的渗透压很高时,即透液的通量很小时实验结束。

图1 纳滤装置图

2 结果与分析

2.1 透液通量变化情况

料液室最初为10 L 溶液,每次会取2 L 透液,料液室溶液不断浓缩,浓度不断增大,渗透压不断增大,故在同样的压力下,透过膜的溶液体积就不断下降。如图2所示,随着取样序列的增加,透液的通量不断下降。

图2 透液通量变化图

透液的通量从最初的38.43L·m-2·h-1变化为1.86 L·m-2·h-1,溶液的通量约下降了20倍,而料液室溶液的体积也从20 L 浓缩为1L,故随着料液的不断浓缩,其溶液通量不断下降。

2.2 透液和残液相关物质浓度变化

图3为透液和残液相关物质浓度变化。料液是处于不断浓缩的过程,故透液和残液浓度均随着取样序号的升高而增加。但由于纳滤膜对高价离子具有一定的截留效果,故透液中Al3+的浓度(其浓度在次坐标轴上呈现)几乎为0,在残液浓度很高时,其浓度仍不到0.04 mol·L-1。总磷的浓度略高于游离磷酸的浓度,约从1.3mol·L-1升高为2.2 mol·L-1。残液中游离磷酸浓度约从 1.85mol·L-1上升为3.25mol·L-1,总P 浓度约从2.35mol·L-1上升为5.08mol·L-1。但Al3+由于被截留,浓缩了近4 倍,约从0.28mol·L-1变为1.27mol·L-1。

图3 透液(上)和残液(下)相关物质浓浓度变化图

2.3 透液相关物质截留率变化

纳滤膜本体带有一定的电荷,对二价离子和高价离子具有一定的截留效果。图4 为透液中相关离子的截留率变化情况。

透液中Al3+的截留率在99%以上,游离磷酸的截留率约在35%,总P 的截留率约在50%。故得到的透液几乎无Al3+,为纯的磷酸,可再次回用到铝电极箔的初级处理过程。游离磷酸的分子较大,因而对其也有一定的截留率。由于Al3+是与磷酸根结合的,为了保持电荷守恒,一部分磷酸根同样被截留,故总P 的截留率较高,约在50%。

图4 透液中相关离子的截留率变化情况

3 结论

本文采用纳滤技术对铝箔废酸中产生的磷酸进行分离纯化,从而实现回收利用,避免了资源浪费,并减轻了对环境的污染。在压力为3.5 MPa,流速为6 L·min-1的条件下,透液的通量随着料液的不断浓缩而下降。纳滤膜对高价离子具有一定的截留效果,其透液的组成几乎为纯的磷酸,无杂质Al3+,从而得到二次回用。