煤化工装置污水和城市污水再生利用及优化

2020-11-09裴廷记

裴廷记

(河南龙宇煤化工有限公司,河南 永城 476600)

近年来,随着煤化工行业的高速发展,其已成为当前工业活动中的用水大户,面对巨大的资源消耗压力和环境保护压力,如何解决水资源的循环利用已成为该行业发展中刻不容缓的重大问题。污水再生利用是将水资源的节约和废弃资源综合利用统筹考虑,达到节水、降耗、增效的目的。河南龙宇煤化工有限公司(以下简称龙宇煤化工)再生利用的水源由工业污水和城市污水两部分组成,通过不同的工艺处理满足循环水系统回用要求,实现连续稳定回收利用。

1 再生利用系统流程

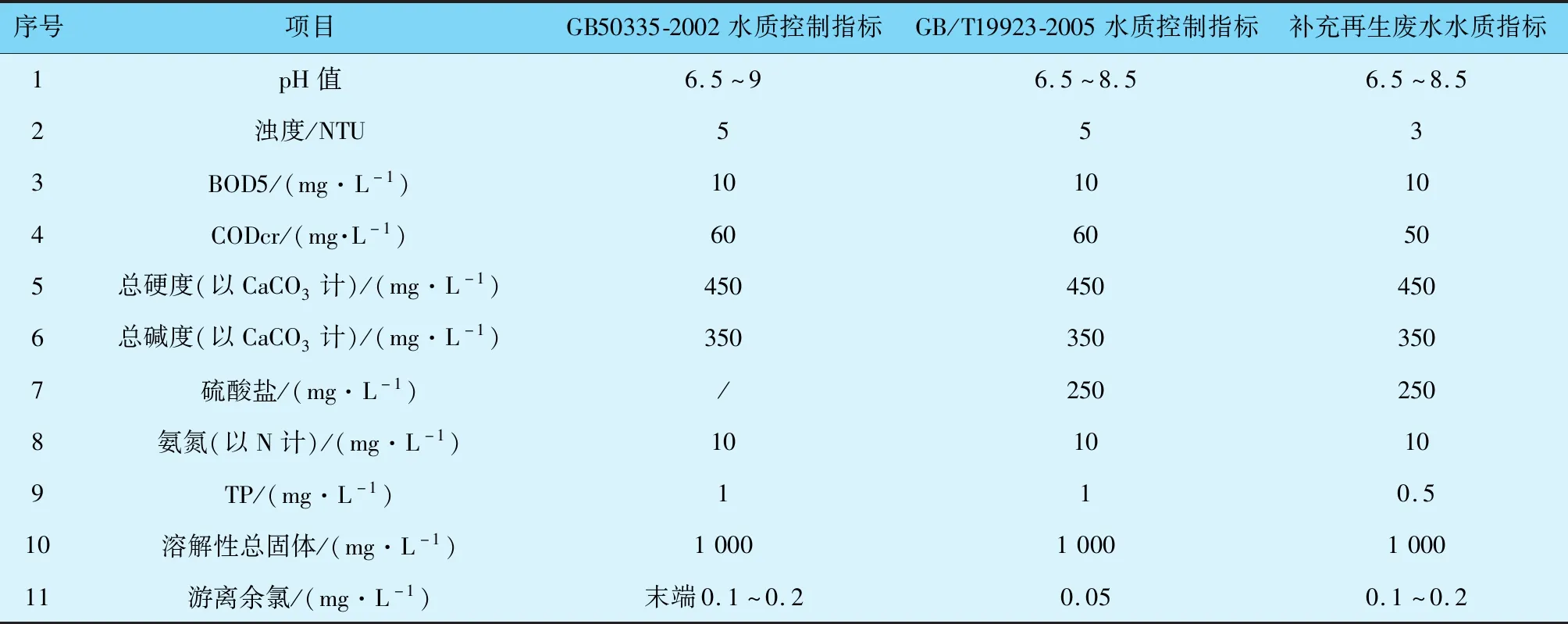

龙宇煤化工一期50万t/a甲醇、二期40万t/a醋酸及20万t/a乙二醇主体工艺装置,产生的工业污水经一、二期污水站处理后,混合流入配水井,在配水井内与城市污水充分混合,之后进入旋流沉砂池,由沉砂池初步沉淀后,重力自流进入 CASS池,有机物在CASS池内充分降解后,经过CASS池内部的滗水器汇集进入絮凝反应池,通过加药进行絮凝沉淀并充分反应后,在辐流沉淀池内二次沉淀,沉淀后的澄清水流入排水池,由泵加压一部分直接送入循环水池作为循环水补水;另一部分进入多介质过滤器,进一步去除水中的悬浮物、胶体等物质,然后在活性炭过滤器内吸附水中的有机物,经超滤装置深度处理,除盐水站反渗透原水满足要求后,回用循环水池作为循环水补充水(主要指标见表1),回用水经超滤过滤后能进一步去除有机物、胶体等,减少了循环水系统的药剂消耗和排污量;原水紧缺状态下进入除盐水站制备精制除盐水使用。再生利用系统处理能力为600m3/h,工艺流程见图1。

表1 循环补充水水质控制指标

图1 再生利用系统工艺流程

2 再生利用系统

2.1 配水井和旋流沉砂池

配水井用于均衡水质的浓度、温度、pH值等,避免水质出现较大反差、水量出现大幅度波动,造成对后续处理系统的冲击;旋流沉沙池主要作用是去除污水中大颗粒的物质,从而满足后续处理装置的进水要求。

2.2 CASS池

CASS池共有2座,每池可分为预反应区和主反应区2部分。CASS池每天工作4个周期,每周期工作时间为6 h。每个CASS池设进气电动阀门及配套的DCS控制系统,实现曝气阶段的自动切换控制。在2座CASS池的预反应区内分别配置搅拌机2台,使污水与预反应区内污泥充分混合,在厌氧菌的作用下将大分子有机物分解成小分子物质,有利于后续主反应区好氧菌的生化降解;在预反应区与主反应区之间设回流污泥泵,以保持污泥浓度,控制污泥回流比为30%。

2.3 絮凝反应池和辐流沉淀池

絮凝反应池共有6格,串联组合,每格配备机械动力搅拌机1台,CASS池出水与絮凝药剂,在机械搅拌机的作用下充分地接触反应,使药剂与水中的悬浮物、溶解性的磷形成大的矾花颗粒,从而保证后续的可靠沉淀;反应池出水通过底部设置的4个进水方孔流入沉淀池,该方式对水体局部扰动小,布水均匀,有利于水量的均衡。采用顶部机械负压刮泥机抽吸方式间歇排泥,工作状态时,刮泥机绕圆周转动,依靠真空泵将排泥管路抽吸为负压区域,从而将底部积泥顺利排出,达到良好的排泥效果;配套PLC系统,根据时间设定运转周期,实现自动工作。

2.4 多介质过滤器

多介质过滤器共有6台,内部装填滤料为无烟煤和石英砂,主要是去除水中的悬浮或胶态杂质,依靠累积运行时长来判断过滤器是否失效,采用“气洗+水洗”的反洗模式恢复过滤器的过滤能力。使用循环水系统回水作为反洗水源,目的是减小循环水系统的排污量,节约原水;配套压缩空气储罐,利用工厂空气减压后作为过滤器气洗气源。

2.5 活性炭过滤器

活性炭过滤器共有6台,滤料全部采用椰壳活性炭,孔隙率高,具有较大的比表面积,吸附容量大且化学性质稳定,易于再生,对工业和城市污水具有良好的适应能力。其目的是进一步吸附水中一部分不溶性杂质及部分有机物,去除水中异味,降低水体中色度,满足后续装置水质要求。

2.6 超滤装置

超滤装置共3套,每套配备48支膜,膜通量55L/(m2·h)。正常工况下2用1备。采用全流过滤运行方式,进水透过膜丝全部转化成产水。由于原水中含有较多的残留有机物,为防止细菌滋生对膜产生有机污染,选用次氯酸钠氧化去除。周期运行中设置有水反洗、加药反洗及化学清洗步骤,能够有效减缓膜污堵,延长膜丝的使用寿命,从而保障系统的长周期稳定运行。该部分的主要作用是去除水中悬浮物、颗粒、细菌、病毒、胶体及大部分有机物等,满足出水SDI<3的指标,为循环水系统提供更优的补充水或为下游反渗透系统提供最佳的水质。

3 回收利用问题分析及优化调整

3.1 辐流沉淀池排泥导致真空泵频繁故障

3.1.1 运行过程中泥水进入对真空泵造成的影响

沉淀池排泥系统使用真空泵实现排泥管道抽真空,从而将底部沉淀污泥由排泥管道排出,实际运行中,吸附在管道壁上的泥水通过进气口进入真空泵,从而导致真空泵频繁故障,需要定期更换滤网和置换内部油路系统,对排泥系统的安全稳定运行带来极大的隐患,严重时排泥系统长时间停运,造成出水悬浮物超标,无法满足回用水质要求。

3.1.2 优化调整措施

根据现场实际情况及实验,采用水泵+水射器抽真空方式代替原有真空泵,不仅达到抽真空效果,使底部积泥有效排出,而且形成真空的时间比原有设备缩短30 s,水泵抽吸的清水返回到排泥池底部,使底部空间产生强烈的扰动,减少了底部污泥的局部沉积。

3.2 多介质过滤器滤料板结

3.2.1 进水悬浮物高

辐流沉淀池如果不能及时排泥,出水悬浮物就会显著升高,高含量悬浮物的水进入多介质过滤器,使多介质过滤器的运行周期大大缩短,若不能及时反洗,就会造成滤料板结、过滤器出水超标。

3.2.2 优化调整措施

将排泥由原来的4 h/次调整到2 h/次,从而降低沉淀池底部污泥的沉积;多介质过滤器运行周期由原来的72 h调整到48 h,减少运行时间,增加反洗频次,防止悬浮物在多介质过滤器内部堆积,造成滤料板结。

3.3 多介质过滤器压差上升快

3.3.1 多介质过滤器

多介质过滤器反洗水压力不足,反洗强度不够,导致反洗不彻底,多介质过滤器进出口压差达到0.1MPa(g),表明其已失去过滤能力。观察反洗出水及反洗时过滤器内部滤料的扰动,发现过滤器反洗时顶部出现大面积的死角区域,无法形成有效的动力扰动,夹杂在滤料中的杂质不能通过反洗排出,从而使运行压差不断升高,过滤器失去过滤截污能力。

3.3.2 优化调整措施

将反洗的用水由循环水回水改成循环水给水,反洗压力由原来的0.2MPa(g)提升至0.4MPa(g),增加反洗强度,过滤器运行周期由原来的24 h提高到48 h。

3.4 幅流沉淀池池壁内产生大量菌藻

3.4.1 杀菌剂投加点不合理

再生利用系统选择的杀菌剂投加点是在辐流沉淀池的出水端,由于沉淀池内的温度及营养物质,适合微生物的生长繁殖,所以造成池内壁菌藻的生成,出水水质变浑浊。

3.4.2 优化调整措施

将杀菌的投加点变更至接触池和沉淀池的进水端,使药剂随水流在池子内部充分均匀混合,抑制微生物在池内的生长,从而使池子内部的菌藻得到有效控制,实现出水水质的良性循环。

4 结语

实践证明,经过改造调整后,该套污水再生利用系统产水能够满足循环水系统补充水和除盐水系统的进水水质要求,而且经过几年的运行,再生利用系统工艺能达到连续稳定供水,系统中各设备及水处理构筑物能够达到长周期、稳定运转。针对运行中出现的一系列问题,通过认真分析、研究判断,提出了切实可行的解决措施,积累了丰富的经验,为系统的连续、稳定运行提供了保障。