湿式厌氧发酵原料匀质化混合设备设计及试验

2020-11-06王心语郭占斌贾文博衣蕊

王心语,郭占斌,贾文博,衣蕊

(黑龙江八一农垦大学工程学院,大庆 163319)

近年来,随着农作物产量的大幅增加,农业废弃物已经超出自然界的循环负荷[1]。厌氧发酵作为一种农业废弃物能源化技术,在国家提倡“循环经济”的大环境下,被广泛推广应用,将作物秸秆、禽畜粪便等有机物通过混合发酵制备生物沼气,再次应用到农户的日常生活中[2]。该技术既减少农业废弃物对环境的危害,又为我们带来较高的经济效益,实现了农村生态环境和经济的共同发展。

在我国厌氧发酵技术仍处于起步阶段,由于其存在厌氧发酵过程中发酵不彻底、沼气纯度和产率较低等诸多问题[3]。针对上述问题,设计一种匀质化混合设备,为厌氧发酵提供混合均匀度较好的混合原料,为提高厌氧发酵的沼气产率提供必要预处理条件。目前国内外的物料混合装置依据结构可大致分为五种类型:立式螺旋式、卧式螺旋式、转筒式、拨轮式、链桨式[4-6]。以占地较小、操作简单、维护方便的立式螺旋式混合机为原型,并利用牛粪、秸秆、尾菜为原料进行试验,设计制造一套由两级混合搅拌装置组合而成的湿式厌氧发酵原料匀质化混合设备,并对其混合性能进行试验研究。

1 混合装置总体设计及工作原理

1.1 混合装置总体设计

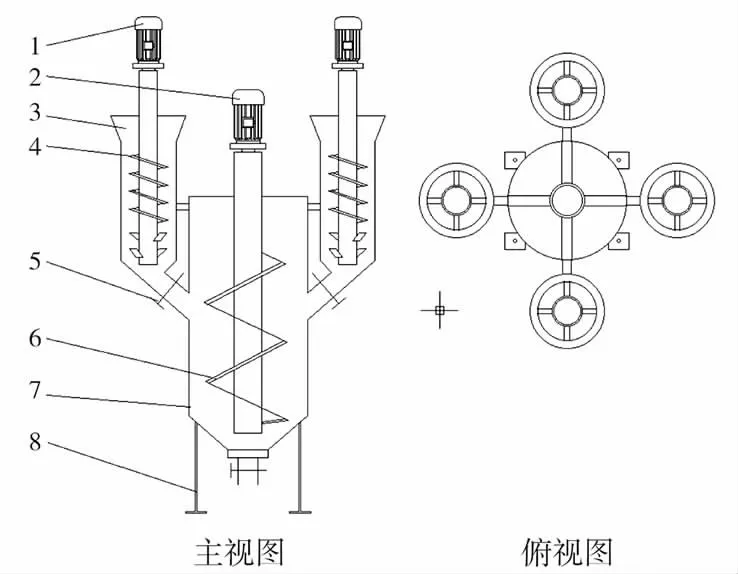

湿式厌氧发酵中,发酵底物总固体浓度,又称干物质浓度(TS)在 3%~10%[7-8],因此设计混合机需实现将物料与水混合成溶液状。立式螺旋混合机由电机 1,2、机架 8、混合罐体 3,6、螺旋搅拌轴 4,7、罐体手动阀门5、控制线路组成。设备高为2 500 mm,中心混合罐体体积120 L,四周每个罐体体积20 L,每个罐体具有独立的阀门开关。螺旋轴安装在混合罐体的轴线上并与电机相连,旋转电机安装在机架上,如图1所示。

图1 匀质化混合设备结构示意图Fig.1 Structure diagram of homogenized mixing equipment

1.2 工作原理

所有阀门全部关闭,将一定比例的各种物料依次放入四周的罐体内并加水,启动四周罐体上方电机,当物料在四周罐体中混合搅拌至均匀水溶液状时,打开阀门,单一物料溶液分别通过阀门管道输送至中心罐体,开启中心搅拌电机反转,搅拌叶片逆时针转动,轴向内部区域的物料被螺旋叶片从混合罐体的底部向上输送,并由于自身重力沿着轴向外部区域和罐体内壁之间的空隙自由落下,形成混合罐体内整体区域的对流混合;螺旋叶片之间的区域,物料在运动中会出现湍流现象,并受到强烈的剪切作用;随着螺旋搅拌轴转速的不断增加,物料的离心力大于物料之间的相互作用力,形成扩散混合,如此反复运动实现物料混合均匀[9-11]。设备图如下图2所示。

图2 匀质化混合设备Fig.2 Homogenization mixing equipment

2 关键部件混合搅拌轴结构设计

2.1 一级混合搅拌轴的设计

一级混合罐体为固体与水的混合,混合搅拌轴作为混合设备的核心部件,其结构决定设备的混合效果。设计一种螺旋与桨叶组合式的混合搅拌轴,如图3所示。其中螺旋叶片的作用是搅拌和输送物料,物料通过螺旋叶片向下输送,桨叶的作用一是将出料口附近物料向上翻起,如此反复搅拌使物料混合均匀,二是防止排料时堵料。

当螺旋叶片半径过小时,物料在螺旋轴上轴向和周向的运动强度均较弱;当螺旋叶片半径过大时,叶片边缘与罐体内壁之间的距离较小而出现夹料和混合不均匀的现象。因此,根据混合罐体尺寸,将螺旋与桨叶组合式混合搅拌轴尺寸设计为螺旋叶片外径160 mm,内径40 mm。根据其工作原理,为满足搅拌和输送物料的需求,设计为螺距80 mm;为满足向上翻料和防堵的需求,螺旋轴下方设置4个扇形桨叶,倾角 45 °[12-14],如图 3 所示。

图3 一级螺旋与桨叶组合式混合搅拌轴Fig.3 Combination of first-stage screw and blade mixing and stirring axis

2.2 二级混合搅拌轴的设计

相较于一级混合搅拌轴对单一原料的混合,二级混合罐为溶液与溶液的混合。由于多物料混合后不存在排料堵料问题,故设计二级混合搅拌轴仅需考虑螺旋叶片半经与罐体内壁之间的间隙。将其设计为螺旋叶片外径280 mm,内径70 mm,螺距280 mm,即可满足混合搅拌的需求,如图4所示。

通过调节电机反转,使螺旋轴逆时针旋转,将罐体底部物料向上输送,并由于自身重力沿着轴向外部区域和罐体内壁之间的空隙自由落下,如此反复实现混合均匀。完成混合后,开启电机正转,将物料排出。

图4 二级螺旋混合搅拌轴Fig.4 Two-stage screw mixing and stirring shaft

3 材料与方法

3.1 试验材料

试验采用黑龙江省大庆市附近农户种植养殖的农业废弃物玉米秸秆、牛粪、尾菜作为试验原料。玉米秸秆为置于田间自然干燥50 d后收集,通过秸秆粉碎机粉碎成6~8 mm,并放置在室温条件下密封储存。牛粪为某牛养殖厂内收集的干牛粪,将牛粪置于通风处适当密封储存,并在混和前进行除杂筛选。尾菜为田间收获后剩余的废弃菜叶,混合前通过尾菜粉碎机粉碎脱水处理成3 mm粒状。

将处理后的玉米秸秆、牛粪、尾菜取样,通过电子秤、马弗炉检测各种原料的含水率见表1。

表1 各混合原料含水率Table1 Moisture content of each mixed raw material

3.2 试验方案

3.2.1 物料混合均匀度的测定

试验以湿式厌氧发酵原料的发酵条件为依据,改变秸秆、牛粪、尾菜的干物质配比、干物质浓度(TS),以绿豆(泡水8 h)作为示踪颗粒,来确定匀质化混合机的混合效果。

混合效果通常用变异系数来表示,表达式为:

S—测量混合样品的标准差。

一般要求变异系数CV<7%[15]。

选取12个取样点位置,如图所示5,横截面取样点位置(1,2,3,4),轴向取样点位置(5,6,7),混合完成后,排出物料至桶内,在规定时间内取出测量样品,并统计示踪颗粒绿豆的变异系数[16-18]。

图5 取样点位置示意图Fig.5 Location of sampling points

3.2.2试验方案

该匀质化混合装置分为一级混合罐和二级混合罐,匀质化混合装置工作效率为每次80 L。一级混合罐为固体与水的混合,通过单因素试验,固定混合时间,改变转速,确定在不同干物质浓度(TS)条件下,各原料与水混合后,混合均匀度最好时的最低转速。

二级混合罐为溶液与溶液的混合,通过设置试验因素条件,混合时间、转速、混合原料干物质浓度以及秸秆、牛粪、尾菜不同干物质配比,验证混合机的混合性能是否满足要求,并进一步分析各因素对混合均匀度的影响。分别对各个因素进行单因素实验,确定各因素的取值范围。

通过分析各试验方案的特点,由于正交试验设计法具有正交性、均匀分散和整齐可比的特点,每组试验都有很强的代表性,可以反映试验的情况[19-20],进而验证匀质化混合设备的混合效果,最后确定采用四因素三水平正交试验设计法。并进一步分析混合时间、转速、混合原料干物质浓度以及秸秆、牛粪、尾菜的不同干物质量配比对混合均匀度的影响的主次因素。

4 结果与分析

4.1 单因素试验

4.1.1 一级混合罐单因素试验

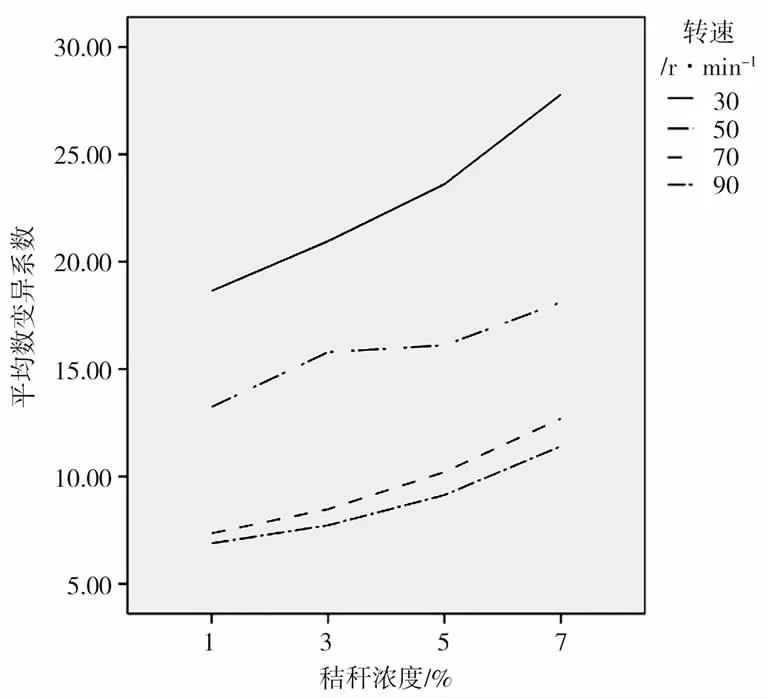

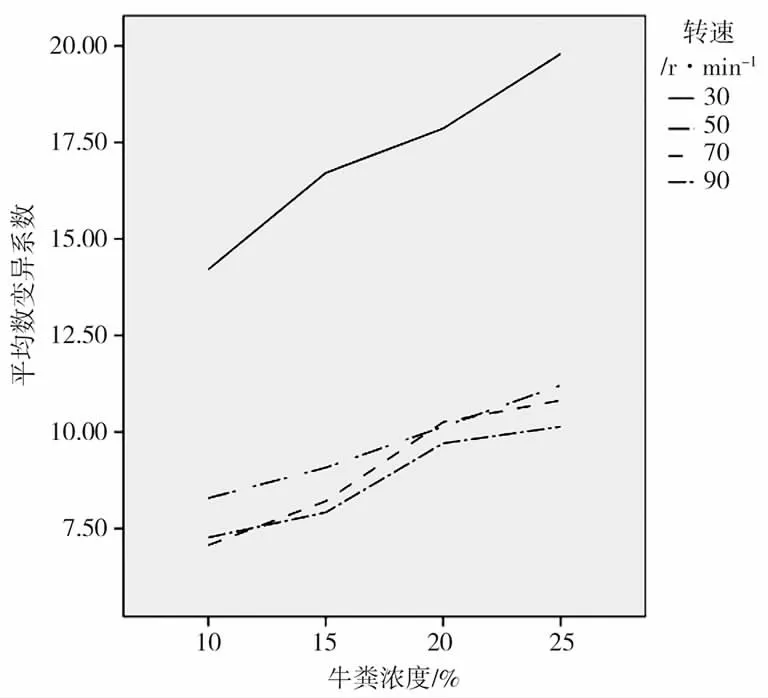

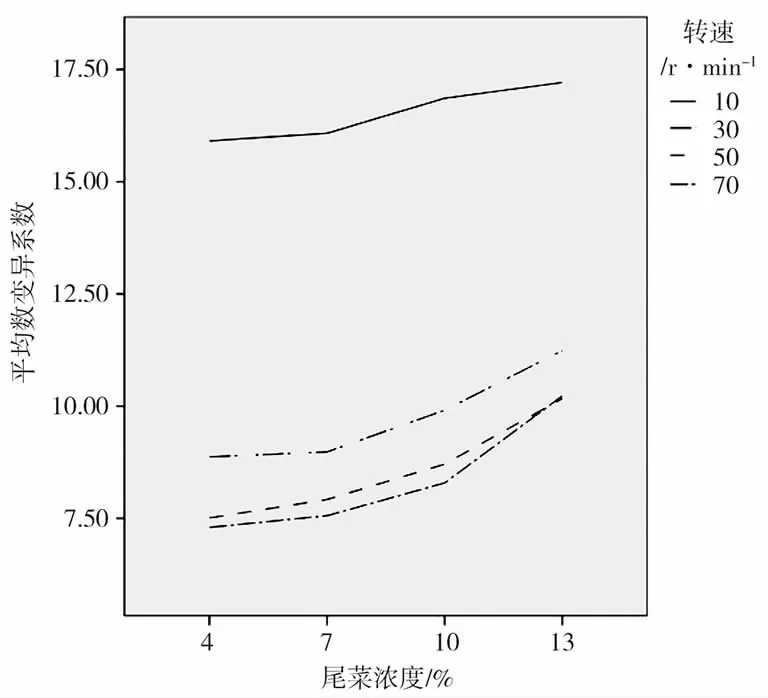

一级混合罐的单因素试验,固定混和时间4 min,不同转速和不同原料浓度条件下的变异系数,应用SPSS软件绘制折线图,如图6,7,8所示。

图6 不同转速和不同秸秆浓度条件下的变异系数折线图Fig.6 Broken line diagram of coefficient of variation under different rotational speed and different straw concentration

图7 不同转速和不同牛粪浓度条件下的变异系数折线图Fig.7 Broken line diagram of coefficient of variation at different rotational speeds and different concentrations of cow manure

图8 不同转速和不同尾菜浓度条件下的变异系数折线图Fig.8 Broken line graph of coefficient of variation at different rotating speed and concentration of tail vegetables

固定混合时间4 min,通过分析上述变异系数折线图的可以看出:在同一转速条件下,随着秸秆浓度的增加,变异系数随之增加;在同一秸秆浓度条件下,随着转速的增加,变异系数随之减小。在70 r·min-1时,变异系数较小且与90 r·min-1转速条件下差异不大,为节能在秸秆与水的混合时选择70 r·min-1为宜。

在同一转速条件下,随着牛粪浓度的增加,变异系数随之增加;在同一牛粪浓度条件下,随着转速的增加,变异系数随之减小。在50 r·min-1时,变异系数较小且与在70、90 r·min-1转速条件下差异不大,说明在50 r·min-1时已混合较均匀,为节能在牛粪与水混合时选择50 r·min-1为宜。

在同一转速条件下,随着尾菜浓度的增加,变异系数随之增加;在同一尾菜浓度条件下,随着转速的增加,变异系数随之减小。在30 r·min-1时,变异系数较小且与50、70 r·min-1转速条件下差异不大,说明在30 r·min-1时已混合较均匀,为节能在尾菜与水混合时选择30 r·min-1为宜。

通过各单一原料与水混合,证明设计的螺旋与桨叶组合式混合搅拌轴可将干物质浓度分别为7%秸秆溶液、25%牛粪溶液、13%尾菜溶液排出罐体。

4.1.2 二级混合罐单因素试验

将填充率为罐体三分之二即80 L作为单因素试验不变因素。

(1)由于匀质化混合设备是为湿式厌氧发酵提供原料的混合设备,故浓度范围为湿式厌氧发酵原料的浓度范围3%~10%。

(2)设定秸秆、牛粪、尾菜的干物质量配比分别为 1∶1∶1、1∶2∶1、1∶3∶1。

(3)设定转速70 r·min-1,混合原料浓度6.5%,秸秆、牛粪、尾菜的干物质量比1∶2∶1,改变混合时间,得到相应的变异系数如下图9所示。

(4)设定混合时间180 s,混合原料浓度6.5%,秸秆、牛粪、尾菜的干物质量配比 1∶2∶1,改变转速,得到相应的变异系数如下图10所示。

金融行业与相关市场是一种唇齿相依的关系,比如,没有证券期指、股票对冲等投资工具,证券投资人就不得不承受市场单边下行的风险。

通过上述单因素预试验,确定选择正交试验各因素水平范围:混合原料浓度为3%~10%,混合时间为150~210 s,转速为 60~80 r·min-1,秸秆、牛粪、尾菜的干物质量配比 1∶1∶1、1∶2∶1、1∶3∶1。

图9 不同混合时间的变异系数折线图Fig.9 Variation coefficient of different mixing time line chart

图10 不同转速的变异系数折线图Fig.10 Variation coefficient of different rotational speed line chart

4.2 多因素试验

根据上述单因素预试验确定的因素水平范围,制定表2因素水平对照表和表3试验方案表。

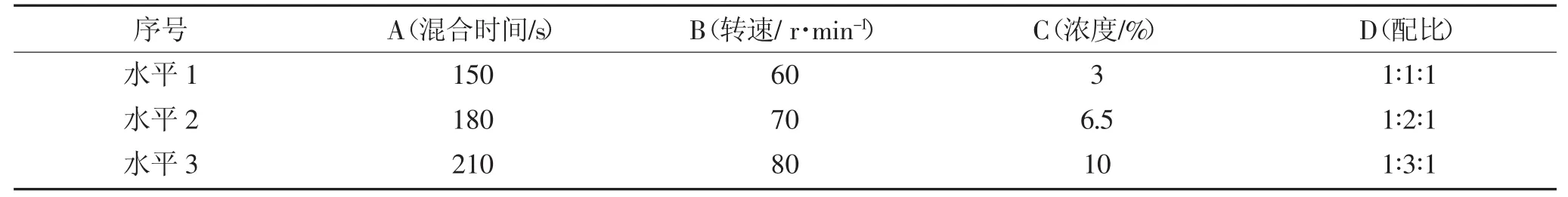

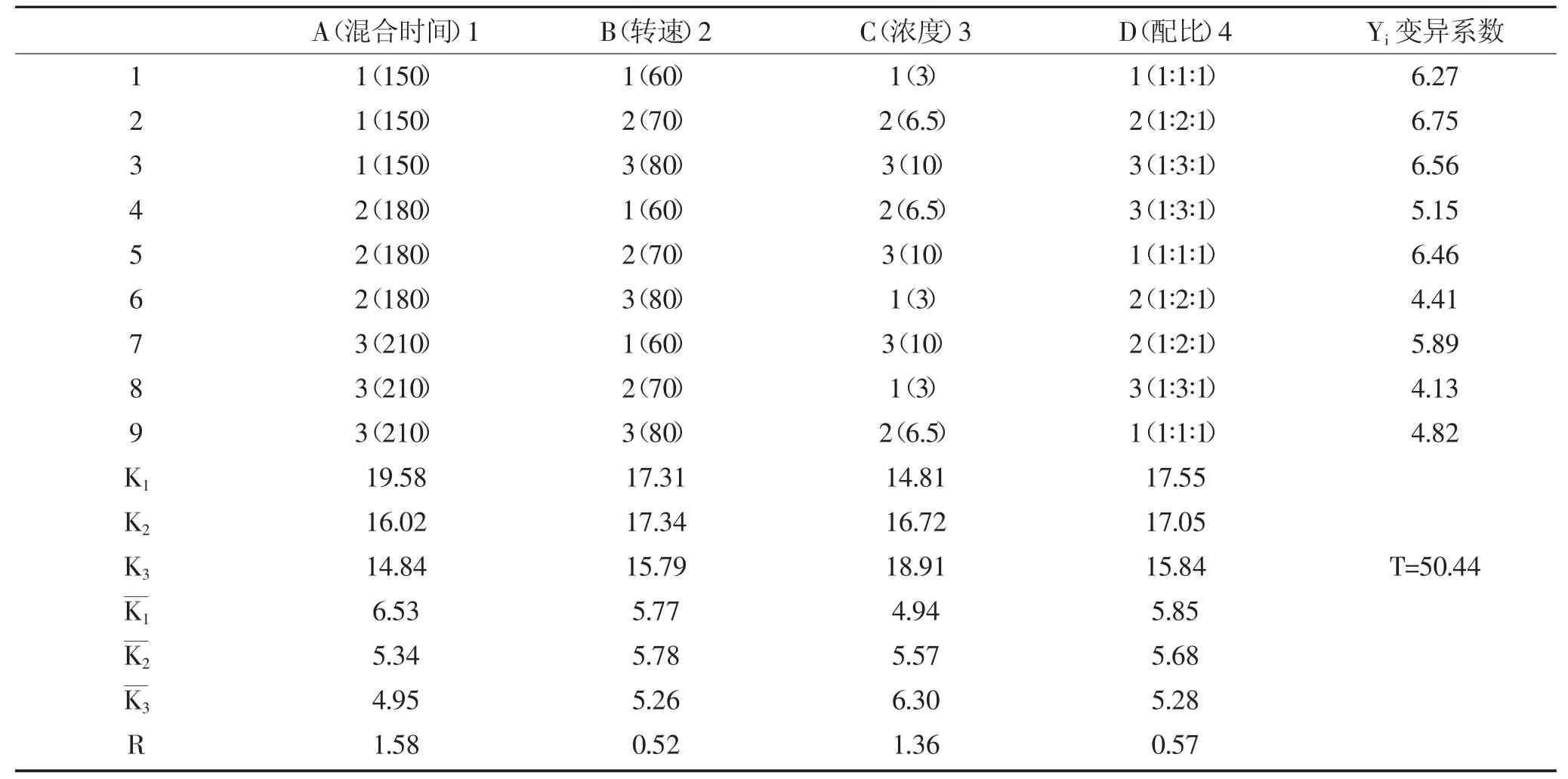

表2 因素水平对照表Table 2 Factor level comparison table

表3 试验方案表Table 3 Test program table

按照上述表3进行四因素三水平正交试验,绘 制表4试验数据分析计算表。

表4 试验数据分析计算表Table 4 Experimental data analysis and calculation table

通过试验数据分析计算表4,每一组的变异系数的大小均小于7%,可以反映出该匀质化混合设备在干物质浓度范围为3%~10%,秸秆、牛粪、尾菜的干物质量配比 1∶1∶1、1∶2∶1、1∶3∶1 的条件下,能够实现多原料的匀质化混合。

根据极差R的大小,R越大,因素的水平变化对试验的影响越大,反之R越小,这个因素越不重要。比较实验中的A、B、C、D,4个因素中的R值大小,可以看出A因素,混合时间是最重要的因素;其次为C因素,浓度;再次为D因素,配比;最后为B因素,转速对结果的影响较小。按照极差大小,因素的主次顺序可以排列如下:A>C>D>B。

5 结论

(1)设计了一套由两级混合搅拌装置组成的用于湿式厌氧发酵原料混合的匀质化混合设备,可实现多种原料的同时混合,其中一级混合搅拌轴为螺旋与桨叶组合式,实现了单一原料与水的均匀混合;二级混合搅拌轴为螺旋式,实现了溶液与溶液之间的均匀混合。

(3)二级混合搅拌时,通过改变各试验因素:混合时间、转速、混合溶液干物质浓度(TS)、秸秆、牛粪、尾菜不同干物质配比,经试验研究,证明了设备在溶液浓度为3%~10%,秸秆、牛粪、尾菜的干物质量配比为 1∶1∶1、1∶2∶1、1∶3∶1,混合时间在 150~210 s、二级混合搅拌轴转速60~80 r·min-1的条件下,该设备的变异系数在4.13~6.75之间,均小于7%,可以实现湿式厌氧发酵原料的匀质化混合。各试验因素对混合均匀度即变异系数的影响大小依次为混合时间、混合溶液干物质浓度、不同干物质配比、转速。

通过上述结论得出,设计的湿式厌氧发酵原料匀质化混合设备,可为解决现存的厌氧发酵过程中发酵不彻底、沼气纯度和产率较低等诸多问题,提供新的解决途径。