10 μm小间距红外探测器的铟柱生长研究

2020-11-05张鹏,李乾

张 鹏,李 乾

(华北光电技术研究所,北京 100015)

1 引 言

随着红外焦平面技术的不断进步和发展,像元的间距在不断减小,15 μm间距的红外焦平面探测器的各项技术已经逐渐成熟,10 μm像元间距的关键技术也在不断突破;红外探测器正在全面迈向10 μm 时代。

本文主要研究的是用于10 μm像元间距红外探测器的铟柱蒸发工艺。目前红外探测器芯片多采用混成式结构,即探测器芯片和读出电路芯片是分开制备的,再采用互连的方式将其压焊在一起。互连工艺会使用到铟(In)材料,它是一种低熔点的软金属,熔点为156 ℃;铟材料很软,延展性好,非常适合于互联压焊[1]。

由于混成芯片的光电流信号要经过铟连接从读出电路读出,所以,铟柱的质量直接影响到红外探测器的性能和成像质量。目前,15 μm像元间距焦平面探测器的铟柱蒸发技术比较稳定和成熟,但是当像元间距减小到10 μm时,使用同样的铟柱蒸发技术就出现了问题,主要表现是:剥离光刻胶之后的铟柱高度比较矮,不能达到互连的要求。

采用同样的铟柱蒸发工艺条件,在像元间距15 μm的芯片上,铟柱的高度为5 μm,而在像元间距10 μm的芯片上,铟柱的高度只有3.3 μm,高度减少了34 %。

2 问题分析

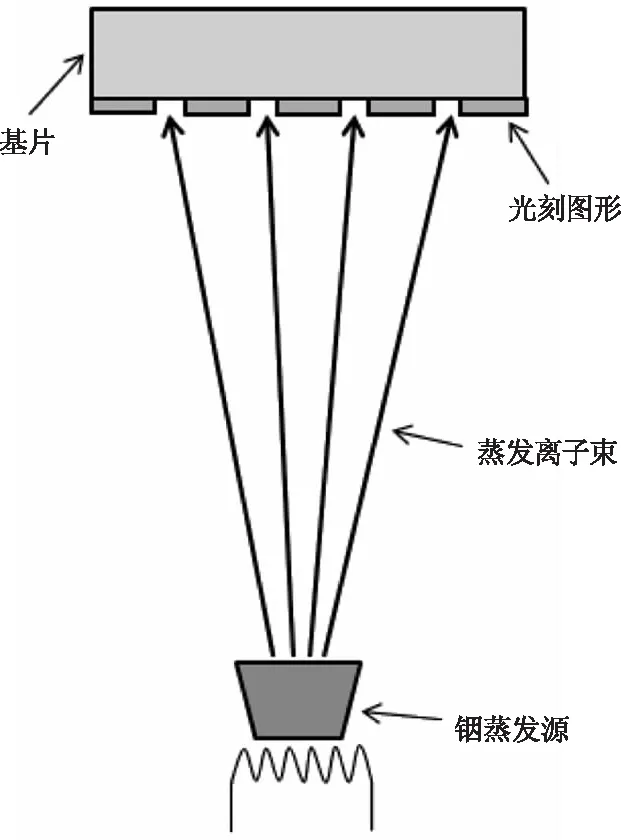

铟蒸发采用的是热阻蒸发的方式,加热蒸发舟,蒸发舟内的铟材料以一定的速率逸出,到达基片的表面[2]。基片表面涂有光刻胶图形,有光刻胶的部分,铟粒子沉积在光刻胶表面;没有光刻胶的部分,铟粒子直接到达基片表面,经过堆积,形成铟柱,铟蒸发示意图见图1。

图1 铟蒸发示意图

在铟堆积的过程中,光刻胶图形上面的铟膜层越来越厚,同时,铟膜层还会向水平方向不断生长,这样一来,光刻孔的直径就逐渐变小[3]。随着铟膜层越来越厚,光刻孔的直径就越来越小,由于直径减小,铟粒子受到遮挡,所以进入到光刻孔内的铟粒子就越来越少;最终,光刻孔被水平方向生长的铟膜层堵塞住,铟粒子不能再进入到光刻孔内。这时,即使表面铟膜层的厚度再增加,光刻孔内的铟柱高度也不会增高了,达到了厚度极限。

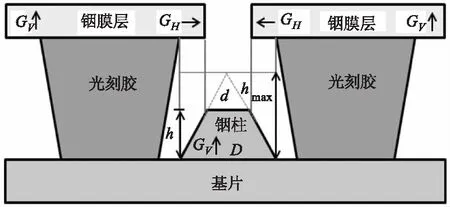

光刻孔内铟柱的生长过程如图2所示。

图2 光刻孔内铟柱生长示意图

在图2中,Gv为铟柱垂直生长速度=铟蒸发速率;GH为铟柱水平生长速度;D为光刻孔的开孔直径=铟柱底部的直径;d为铟柱顶部的直径;h为铟柱的高度;hmax为铟柱最大的可能高度。

假设,光刻孔内铟柱的垂直生长速度为GV,光刻孔开口处的铟水平方向生长速度是GH。当铟膜层刚开始蒸发时,由于还没有遮挡,光刻孔内的铟柱直径为D,跟光刻孔的开孔直径相等。随着蒸发,铟膜层厚度逐渐增加,铟在水平方向不断生长,光刻孔的开孔直径逐渐减小,光刻孔内铟柱顶部的直径也逐渐减小。随着铟膜层厚度的不断增加,光刻孔最终将闭合。

从分析能够看出,铟柱的最终高度hmax跟铟柱的垂直速度和水平速度的比值(GV/GH)有关。GV/GH比值越大,最终高度hmax就越大。

铟的垂直生长速度Gv和铟的蒸发速度是一致的,这个速度能够受到人工控制。铟的水平生长速度GH,这个速度不能直接受到人工的控制,它可以描述成为一个与过程参数和材料特性有关的函数:

GH=f(Gv,P-In,α,T,P-sur,…)

其中,P-In是铟材料的特性,包括铟材料和晶格的生长特性、入射离子的能量等;α是蒸发铟粒子的入射角度;T是基片或光刻胶表面的温度;P-sur是基片表面或光刻胶表面的结构特性。

为了能够增加光刻孔内铟柱的高度,可以采取扩大光刻孔的方法,也可以采取改变铟蒸发工艺参数的方法[4]。在本文中,我们将研究基片温度、铟蒸发速率跟铟柱高度的关系,这两个因素跟铟蒸发过程中的垂直速度和水平速度的比值有直接关系。通过试验组合,改变铟蒸发工艺参数,找出最优的工艺条件。

3 工艺参数试验和结果分析

选择基片若干,在基片上光刻图形,图形选用1 k×1 k阵列,每个像元之间的间距是10 μm,铟柱光刻孔的直径为5 μm。铟蒸发采取真空镀膜的方式,镀膜设备的型号为衡岳真空有限公司生产的LH 600型镀膜机,采用电阻蒸发的方式,蒸发时真空度在5.0×10-4Pa至1.1×10-3Pa之间,蒸发电流约为350~450 A,膜层设定厚度为6 μm。

铟蒸发工艺试验选取不同的基片温度和生长速率参数组合:基片温度选取+15 ℃、0 ℃和-15 ℃三种不同条件,生长速率选取20 Å/s 和30 Å/s两种不同条件,组合情况见表1。

表1 工艺试验的组合情况

蒸发完成后,使用扫描电镜、FIB、显微镜等测量仪器,对基片的表面状态、光刻孔内铟柱情况、铟柱的高度进行测量和分析,结果如下文所示。

3.1 扫描电镜测量情况

用扫描电镜观察基片表面状态,如图3所示。

图3 蒸发后基片表面扫电图

从图3中能够看出:铟蒸发完成以后,在光刻孔的开口处,发生了铟粒子堵塞的现象,但是堵塞的程度并不相同。

在基片温度为+15 ℃的条件下,在速率为20 Å/s和30 Å/s的两种条件,光刻孔的大部分已经被铟堵塞了,已接近闭合,铟粒子已经很难再进入到光刻孔内部。

在0 ℃的条件下,光刻孔的开口处有部分堵塞,未完全闭合,铟粒子能够进入到光刻孔内部。

在-15 ℃的条件下,光刻孔的堵塞很少,开口处的直径比较大,铟粒子能够继续进入到光刻孔内部。

3.2 FIB测温情况

使用FIB将铟膜层垂直挖开,挖开后的形貌,如图4所示。

图4 FIB之后的形貌对比

对比圈中的位置,能够看到:

在基片温度为15 ℃的条件下,光刻孔已经完全被堵塞上了,没有开孔了;

在0 ℃的条件下,光刻孔部分堵塞,未完全闭合,但光刻孔的直径已经变小;

在-15 ℃的条件下,光刻孔的顶部未闭合,通道依然畅通,铟粒子能继续进入到光刻孔内部。

而对比蒸发速率为20 Å/s和30 Å/s的两种情况,在相同的基片温度条件下,光刻孔的堵塞情况接近,无明显差别。

3.3 铟柱的形貌和高度

将基片表面的光刻胶剥离,得到纯铟柱,在显微镜下的形貌见图5。

对每种铟蒸发工艺条件,取相邻的20个铟柱,测量其高度值,结果见表2。

图5 铟柱形貌的对比

表2 每种蒸发条件取20个铟柱的高度值 (单位:微米)

将数值转换为图表,如图6所示。

图6 不同蒸发条件的铟柱高度值

同时,计算表2内数据的平均值、标准差和厚度均匀性。

表3 每种条件的平均值、均匀性、标准差

综合以上结果:在基片温度为+15 ℃的条件下,铟柱平均高度为3.86 μm,均匀性为33 %,标准差约为0.60,铟柱的形貌、高度一致性比较差。在温度为0 ℃的条件下,铟柱的平均高度为4.86 μm,均匀性约为12 %,标准差约为0.30,铟柱形貌和一致性较好。温度为-15 ℃的条件下,铟柱平均高度为4.78 μm,均匀性约为9 %,标准差最低为0.21,铟柱形貌和一致性最好,高度值的波动幅度较小。

在(-15 ℃,30 Å/s)的蒸发条件下,得到的铟柱形貌最好,高度一致性也最好。

4 结 论

通过对不同基片温度、不同蒸发速率的参数试验中得到,在较低基片温度下蒸发(0 ℃和-15 ℃),所得到的铟柱形貌较好,高度值较高,在4.9 μm左右,且高度值比较一致,明显优于基片温度为+15 ℃的蒸发条件。

通过FIB后扫电图能够看到,在+15 ℃的条件下,光刻孔完全被阻塞,这就是铟柱高度受到影响的原因。在低温条件下(0 ℃及-15 ℃),光刻孔的未被完全阻塞,铟柱高度能够继续增加。所以,基片温度对铟柱的生长和形貌有影响,较低的基片温度(0 ℃及-15 ℃)能够获得较好的结果。蒸发速率对铟柱的生长和形貌也有影响,20 Å/s和30 Å/s两种不同速率相比,30 Å/s速率的结果更优。

在较低的基片温度下,光刻孔内的铟柱形貌较好,这种影响可以解释为,与基片表面结合的铟粒子可移动性具有更高的能量状态。在更低的表面温度下,基片表面的铟原子具有更低的能量状态,铟粒子具有更高的表面移动性,更有可能从表面位置移动到更低的能量状态下。所以,基片的温度不仅影响光刻孔开孔区域的闭合,还会影响到它的形貌。更低的基片温度会导致开放孔闭合得更慢,还会形成铟膜层更好的形貌。