微波辐射条件下HY 沸石催化对甲酚与叔丁醇的烷基化反应

2020-11-05佟凤伟

佟凤伟,王 欣,陈 平

(辽宁石油化工大学石油化工学院,辽宁抚顺113001)

2-叔丁基对甲酚亦称24 酚,广泛应用于有机合成领域,是一种十分重要的有机合成中间体,可用于生产多种化学添加剂[1]。近年来,以24 酚为基础生产的一系列具有防热老化功能的抗氧化剂,已经广泛应用于防止高分子材料在加工过程中发生热分解和凝胶化现象,从而提高高分子材料的加工性能[2]。其中,以2-叔丁基对甲酚为原料生产的紫外线吸收剂是一种工业上最为常用的光稳定剂,具有稳定性好、吸收效率高等诸多优点,已广泛应用于聚合物的生产领域[3]。因此,2-叔丁基对甲酚作为一种重要的有机合成中间体将具有巨大的工业应用价值。

目前工业上合成2-叔丁基对甲酚较为成熟的方法有两类:一类是对甲酚烷基化法[4],即以对甲酚为原料,利用傅-克反应进行烷基化生产2-叔丁基对甲酚;另一类是利用对甲酚和2,6-二叔丁基对甲酚发生歧化反应生产24 酚[5]。目前我国工业上广泛采用第一类对甲酚烷基化法生产2-叔丁基对甲酚。根据烷基化原料和所用催化剂种类的不同又衍生出多种合成工艺,在现有的合成工艺中烷基化试剂可以为异丁烯[6]、甲基叔丁基醚[7]及叔丁醇[8],催化剂可使用杂多酸[9]、固体超强酸[10]、分子筛[11]或离子液体[12-13]等。目前对甲酚的叔丁基反应催化剂的研究主要集中在分子筛和离子液体等领域。本文以对甲酚和叔丁醇为原料,在HY 沸石的催化作用下,通过微波辐射加热方式进行对甲酚的烷基化反应。

1 实验部分

1.1 试剂和仪器

对甲酚,分析纯,上海阿拉丁生化科技股份有限公司;环己烷、二甲苯、甲苯、叔丁醇、无水乙醇,分析纯,国药集团化学试剂有限公司;HY 沸石,中国石化大连(抚顺)石油化工研究院。

MAS-1 型常压微波合成反应仪,上海新仪化学微波科技公司;GC-7890Ⅱ型气相色谱仪,上海天美科学仪器厂。

1.2 催化剂的预处理和制备

1.2.1 催化剂的预处理 采用程式箱控电炉对HY 沸石进行程序升温焙烧,脱除沸石在储存过程中吸附的水和CO2等杂质,防止其催化活性降低。焙烧程序为:350 ℃马弗炉中先活化6 h,550 ℃再活化4 h。

1.2.2 微波法合成2-叔丁基对甲酚 准确称取一定量的叔丁醇、对甲酚和固体酸催化剂,置于100 mL 特制的微波反应单口瓶中,加入10 mL 溶剂并混合均匀,加入搅拌子。将单口瓶安装在常压微波合成反应仪中,该反应仪具有磁力搅拌和红外测温控制装置。在单口瓶上方安装回流冷凝管,设置一定的微波功率、反应温度以及反应时间进行微波反应。反应结束后过滤,滤液用于气相色谱定量分析。

1.2.3 油浴法合成2-叔丁基对甲酚 按照一定的原料配比,称取叔丁醇、对甲酚和催化剂置于50 mL 单口烧瓶中,加入10 mL 溶剂。加入磁子,将单口烧瓶置于恒温油浴中加热,反应结束后过滤,滤液用于气相色谱定量分析。

1.2.4 产物组成分析 采用GC-7890II 型气相色谱仪对反应产物组成进行分析。通过SE-54 型毛细管柱进行分离,主要参数为:柱长30 m,直径0.25 mm;气相色谱检测器为氢火焰离子检测器(FID)。色谱柱的升温程序为:初温80 ℃,保持2 min;升温速率20 ℃/min,升温至280 ℃,保持2 min,并设定进样器和检测器温度均为280 ℃,采用内标法进行定量分析。

2 结果与讨论

对甲酚与叔丁醇的烷基化反应比较复杂,反应方程式见图1。

图1 对甲酚与叔丁醇的烷基化反应

由图1 可知,反应条件不同时,生成3 种产物的比例也不同,苯环的烷基化生成2-叔丁基对甲酚(2-TBC);生成的醚为酚羟基氧的烷基化产物,即对甲基叔丁基醚(TBPE);同时可能有二取代烷基化产物,即2,6 二叔丁基对甲酚(2,6-DTBC)。

2.1 加热方式的影响

在n(叔丁醇)/n(对甲酚)=1.3、溶剂二甲苯体积为10 mL、硅铝物质的量比为5.4的HY 沸石为催化剂(质量分数为5%)、反应温度为140 ℃的条件下,磁力搅拌,采用微波和油浴2种加热方式,催化对甲酚的烷基化反应,微波加热功率为700 W,微波反应时间为40 min,而油浴加热时间为6 h,考察加热方式对叔丁醇和对甲酚烷基化反应的催化效果,结果见表1。

表1 不同加热方式下的各产物产率及选择性 %

由表1可知,微波加热的反应速度快,2-TBC产率为68.08%,而油浴加热时,2-TBC 产率仅为11.23%。与油浴加热相比,微波加热大大提高了原料对甲酚的转化率,使转化率提高近4 倍。其原因是微波能以近光速传递到反应物质中,无需热传导就能瞬间将微波能转化为热能对反应物质进行加热,从而实现快速加热。此外,微波加热可使反应介质内外同时受热,实现热量均匀地渗透到反应体系的内部。因此,在相同条件下,微波加热不仅可以提高反应效率,还可以促进原料转化为目标产物,从而提高反应的转化率。

2.2 硅铝物质的量比的影响

在n(叔丁醇)/n(对甲酚)=1.1、溶剂二甲苯体积为10 mL、催化剂质量分数为3%、反应温度为120 ℃、微波反应时间为30 min 的条件下,考察不同硅铝物质的量比的HY 沸石对对甲酚叔丁基化的影响,结果见表2。

表2 对甲酚在不同硅铝物质的量比的HY 沸石上的叔丁基化

由表2 可知,HY 沸石的硅铝物质的量比对原料转化率和产物的选择性都有一定的影响。随着HY沸石的硅铝物质的量比逐渐降低,其在对甲酚叔丁基化反应中的催化活性显著增强。硅铝物质的量比决定沸石的理化性质,一般来说,分子筛的酸强度随着硅铝物质的量比的降低而逐渐降低,但沸石的总酸量会有所增加。硅铝物质的量比为5.4 的HY 沸石表现出最佳的催化性能,这是由于对甲酚的叔丁基化反应并不需要很强的酸性,因此随着沸石硅铝物质的量比的降低,其总酸量不断增加,增加了对甲酚烷基化反应的催化活性。当硅铝物质的量比较高时,产物主要为醚化产物——对甲基叔丁基醚(TBPE),随着沸石硅铝物质的量比的降低,目标产物的选择性呈上升趋势,表明低硅铝物质的量比沸石的酸性更适宜2-叔丁基对甲酚的催化合成。因此,选择硅铝物质的量比为5.4 的HY 沸石为催化剂,对其催化合成2-叔丁基对甲酚的反应工艺进行研究。

2.3 对甲酚叔丁醇烷基化工艺研究

2.3.1 溶剂的选择 在n(叔丁醇)/n(对甲酚)=1.1、溶剂体积为10 mL、催化剂质量分数为5%、微波功率为700 W、微波反应温度为130 ℃、微波反应时间为30 min 的条件下,考察溶剂对对甲酚叔丁基化反应的影响,结果见表3。

表3 溶剂对对甲酚叔丁基化反应的影响 %

由表3 可知,以二甲苯或邻二甲苯为溶剂时,对甲酚转化率较高,而以环己烷或甲苯为溶剂时,对甲酚转化率相对较低。这是因为环己烷和甲苯的沸点和极性较低,导致反应体系的温度较低,原料转化率也较低,但溶剂对产品选择性的影响不大。综合考虑溶剂经济成本等因素,以下反应选用二甲苯为溶剂。

2.3.2 原料物质的量比 在溶剂二甲苯体积为10 mL、催化剂质量分数为5%、微波功率700 W、微波反应温度为140 ℃、微波反应时间为40 min 的条件下,考察原料物质的量比对对甲酚叔丁基化反应的影响,结果见表4。由表4 可知,体系内随着叔丁醇物质的量增加,对甲酚的转化率增加。当n(叔丁醇)/n(对甲酚)=1.3 时,继续增加叔丁醇物质的量,对甲酚转化率却急剧下降。

表4 原料物质的量比对对甲酚叔丁基化反应的影响

对甲酚叔丁基化反应按亲电取代反应机理进行,如图2 所示。从图2 可以看出,叔丁醇在反应初期并不能直接转化为叔丁基碳正离子,而是先脱水转化为异丁烯,才能进一步转化为叔丁基碳正离子。增加叔丁醇的量,有利于生成叔丁基碳正离子按如图2 所示的反应进行生成2-TBC 和TBPE,对甲酚的转化率逐渐升高。如果叔丁醇大大过量,体系内生成的大量异丁烯将可能发生齐聚反应生成异丁烯二聚体、三聚体,造成叔丁醇的损失,降低叔丁醇的利用率,导致对甲酚的转化率急剧下降。同时,也使副反应的竞争趋势相应增强,产生较多的水,阻碍对甲酚与叔丁醇的反应,使对甲酚的转化率下降。主产物2-TBC 的产率和选择性也随着叔丁醇量的增加而增加,随后产率降低,但选择性趋于稳定,变化不大。同时,二烷基化产物则随着原料物质的量比增加而增加,因而适宜原料物质的量比为n(叔丁醇)/n(对甲酚)=1.3。

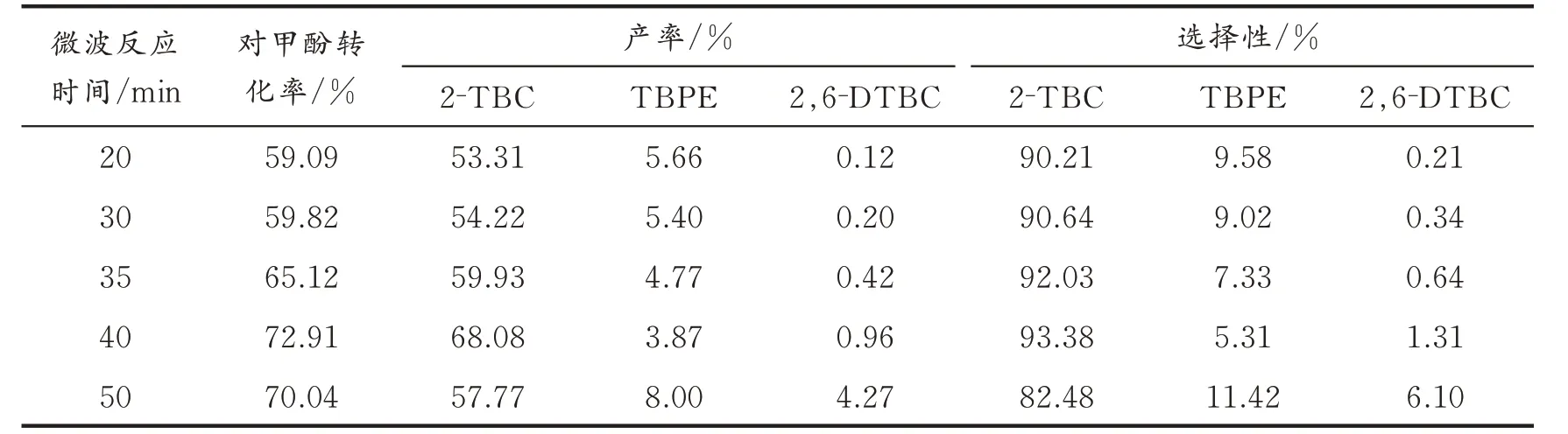

2.3.3 微波反应时间 在溶剂二甲苯体积为10 mL、催化剂质量分数为5%、微波反应温度为140 ℃、微波功率700 W 的条件下,考察微波反应时间对对甲酚叔丁基化反应的影响,结果见表5。

表5 微波反应时间对对甲酚叔丁基化反应的影响

由表5 可知,随着微波反应时间增加,对甲酚转化率逐渐升高,当微波反应时间为40 min 时,对甲酚转化率达到最大值,继续增加反应时间,对甲酚转化率却有所下降;随着微波反应时间增加,2-TBC 选择性逐渐增加,微波反应40 min 后2-TBC选择性也急剧下降。这是因为随着反应时间增加,烷基化更充分,产率增加,但是继续增加反应时间,烷基化的逆反应速度也会增加,导致2-TBC 选择性下降,使醚化和二烷基化等副反应发生。

2.3.4 微波反应温度 在溶剂二甲苯体积为10 mL、催化剂质量分数为5%、微波功率为700 W、微波反应时间为40 min的条件下,考察微波反应温度对对甲酚叔丁基化反应的影响,结果见表6。由表6 可知,微波反应温度从110 ℃升高至150 ℃,对甲酚转化率先增加后降低。微波反应温度为110~120 ℃时,对甲酚转化率极低。当微波反应温度升高至130~140 ℃时,大量对甲酚开始转化为产物。随着微波反应温度继续升高,对甲酚转化率下降,这是因为高温条件下,体系内的产物容易脱烷基化,使对甲酚叔丁基化反应向逆方向进行,导致原料转化率和产物产率下降。

表6 微波反应温度对对甲酚叔丁基化反应的影响

微波反应温度对产物选择性有显著的影响。微波反应温度较低时,醚化副产物产率较大,与主产物2-TBC 的选择性相差不大,表明在低温条件下,芳环上的烷基化和酚羟基氧上的烷基化是一对竞争反应;随着微波反应温度升高,主产物2-TBC的选择性和产率同步升高;当微波反应温度为140 ℃时,2-TBC 产率及选择性同时达到最大值;当微波反应温度继续升高温度至150 ℃时,目标产物的选择性下降,而对叔丁氧基甲苯的选择性呈现上升趋势。因此,最佳微波反应温度应为140 ℃。

2.2.5 催化剂HY 质量分数 在n(叔丁醇)/n(对甲酚)=1.3、溶剂二甲苯体积为10 mL、微波功率为700 W、微波反应温度为140 ℃、微波反应时间为40 min的条件下,考察催化剂HY 质量分数对对甲酚叔丁基化反应的影响,结果见表7。由表7 可知,随着催化剂HY 质量分数的增加,对甲酚转化率迅速提高,同时主产物2-TBC 产率亦不断提高,但对主产物选择性的影响却十分微小,说明HY 分子筛是烷基化反应的良好催化剂,其孔径大小适宜烷基化产物生成。虽然在一定范围内增加HY 质量分数可以提高目标产物的产率,但其质量分数也不宜过高,否则会造成经济效益降低。因此,最佳催化剂HY 质量分数为5%。

表7 催化剂HY 质量分数对对甲酚叔丁基化反应的影响 %

3 结 论

在微波辐射加热反应条件下,以不同硅铝物质的量比的HY 催化对甲酚与叔丁醇反应合成2-叔丁基对甲酚。结果表明,硅铝物质的量比小时,催化效果好;与油浴加热相比,微波辐射加热方式对目标反应的效果更好,只需传统加热反应时间的1/8,且对甲酚转化率提高3 倍左右。在微波辐射加热条件下,反应溶剂为二甲苯,适宜的反应条件为:n(叔丁醇)/n(对甲酚)=1.3、硅铝物质的量比为5.4 的HY 沸石质量分数为5%、微波反应温度为140 ℃、微波反应时间为40 min,原料转化率为72.91%,目标产品产率为68.08%,选择性为93.38%。同时,反应条件温和、反应时间短,符合绿色化学理念。