奥氏体不锈钢焊丝电渣重熔制备过程脱硫规律

2020-11-03袁红侴树国金喜庆王建张明辉

袁红, 侴树国, 金喜庆, 王建, 张明辉

(1. 大连锅炉压力容器检验检测研究院有限公司,辽宁 大连 116000;2.哈尔滨焊接研究院有限公司,哈尔滨威尔焊接有限责任公司,黑龙江 哈尔滨 150001)

0 前言

硫在不锈钢中是一种极其有害的元素,尤其是对于ER309L这种奥氏体不锈钢焊接材料极易导致焊接热裂纹[1-4],在核电领域使用的核级材料对于硫的要求极其严格,一般含硫量限制在0.010%以下,同时对硫含量的均匀性也有很高的要求。随着冶炼技术的提高脱硫已经不再是工艺难点了,电渣重熔过程可以有效去硫,一般情况下脱硫率可达50%以上[5],又因为电渣重熔过程的其他诸多优点,在核电焊材生产时往往选择电渣工艺[6]。ER309L焊丝多用于合成纤维、石油化工等设备制造的相同类型的不锈钢结构及复合钢、异种钢等构件,也可用于核反应堆、压力容器内壁过渡层堆焊和塔内构件焊接[7]。为了提高焊接质量的可靠性,焊丝质量稳定性和一致性要具有相当高的水平,焊丝中的硫含量的控制尤为关键。现有常用ANF-6渣,主要集中在脱硫及去夹杂能力上,但是不能精确控制重熔后S元素含量的范围。在ANF-6渣基础上通过加入CaO,SiO2等组分可调节重熔后S元素含量,CaO,SiO2等组分配比是渣系控制的的难点。文中在生产条件下,采用不同渣系对电渣过程脱硫规律进行了研究,旨在寻找有效稳定控制钢种硫含量的措施。确定核电用ER309L焊丝重熔渣系的组分。

1 试验方案

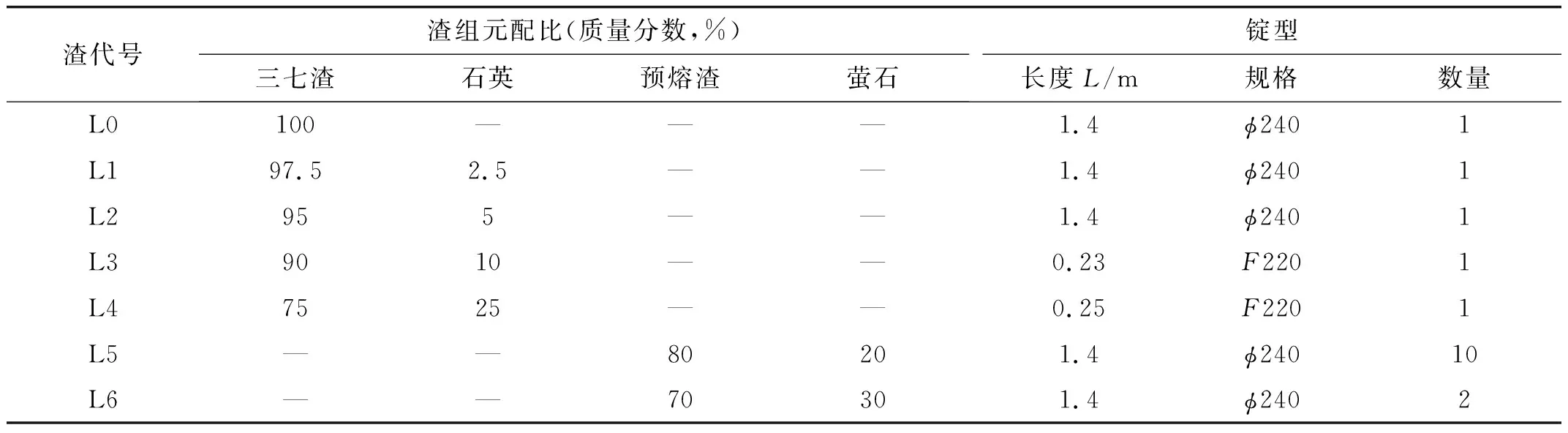

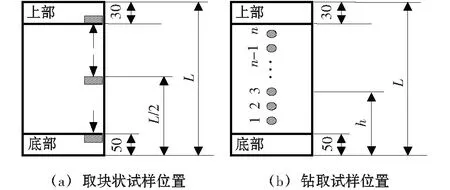

试验设备采用1 t双臂抽锭单相电渣重熔炉;结晶器两种方形F220 mm和圆形φ240 mm抽锭结晶器,高度600 mm;自耗电极为中频感应炉冶炼的核级ER309L不锈钢,直径150 mm,电极化学成分见表1。采用5种渣系,渣配比见表2,对比研究渣系对脱硫率的影响。试验过程中渣量及重熔工艺参数均相同。预熔渣未烘干开袋即用,其他组元均在用前经600 ℃×4 h烘干处理。如表2所示采用不同渣系重熔了15个长约1.4 m的φ240 mm钢锭和2个长约0.25 m的F220 mm试验钢锭(试验小锭未进行封顶操作)。如图1所示对钢锭不同部位取样。对于图1a所取试样采用瑞士ARL3460型光谱分析仪分析,对图1b所取试样采用美国力可公司LECO-CS230型碳硫分析仪分析。对比分析了各种渣系对核级309L焊丝电极S元素含量及成分的影响规律。

表1 核级ER309L不锈钢自耗电极化学成分(质量分数,%)

表2 试验用渣配比

图1 重熔锭取样示意图

2 结果与分析

2.1 石英含量对脱硫率的影响

L0~L4五种渣系对比了石英含量对脱硫率及元素烧损的影响,数据如图2所示。

试验结果表明,采用CaF2-Al2O3-SiO2三元渣系,如图2a所示。随石英配比增加,重熔初期脱硫率呈线性下降趋势,而重熔末期封顶时的脱硫率基本不受石英比例的影响。同时无论是重熔锭的底部还是顶部石英比例的增加均会导致硅烧损下降锰烧损增加,当石英比例提高到25%时还出现了明显的增硅烧锰现象,见图2b。众所周知随石英比例的增加必然导致碱度的下降,各种研究表明在电渣重熔时随渣碱度下降脱硫率下降[8-9]。

图2 不同石英配比S,Si,Mn烧损率(正值为烧损,负值为增加)

2.2 重熔各阶段脱硫规律

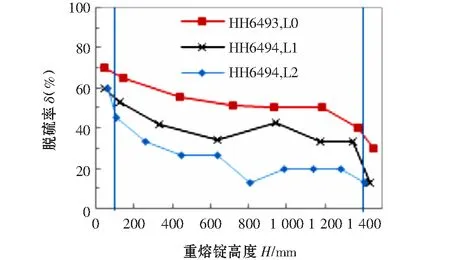

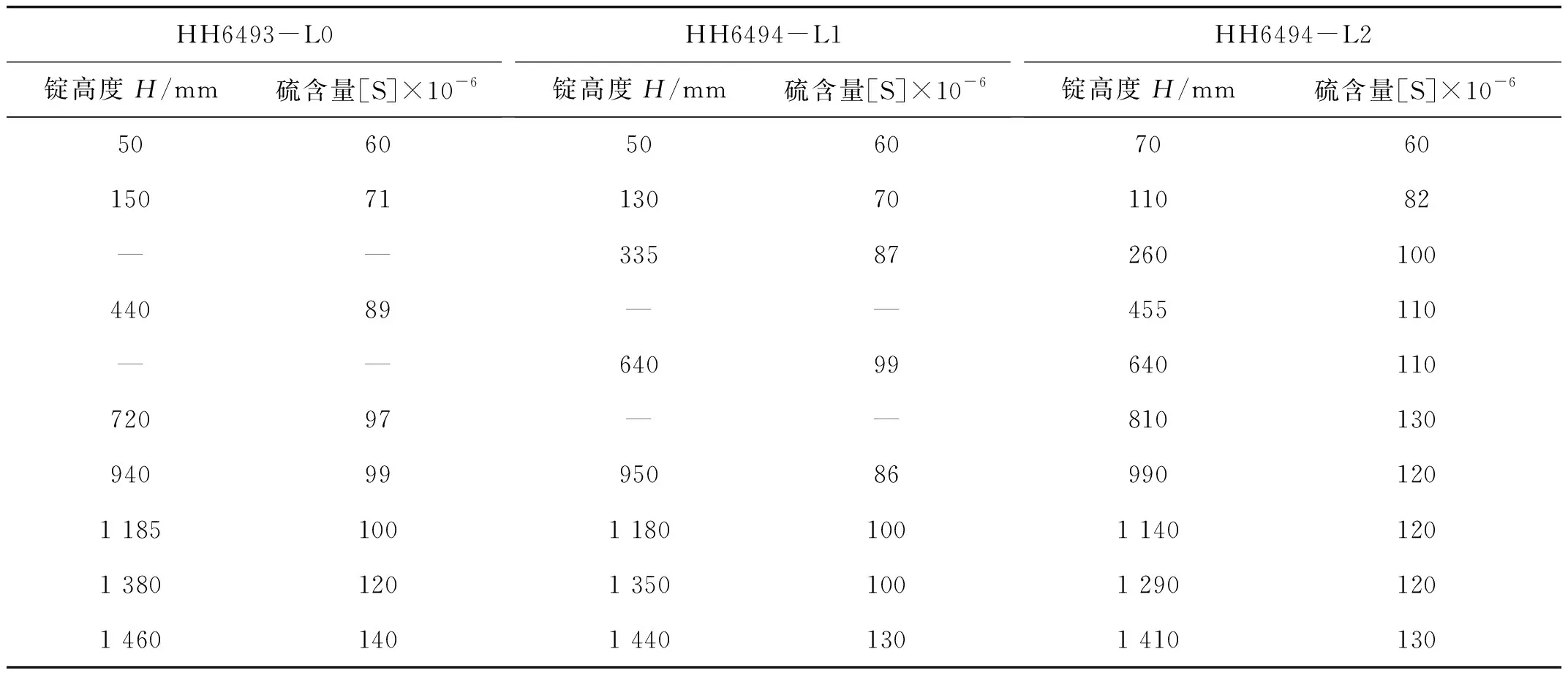

同时试验发现重熔不同阶段脱硫率有显著区别,为细致研究重熔不同阶段的脱硫率变化规律,特对L0,L1 及L2三种渣系重熔锭进行了解剖分析,分析了硫含量在重熔锭纵向分布,数据见表3。试验结果表明这种变化并非随时间呈线性变化规律,而是在不同的重熔阶段体现出明显差异的阶梯式变化规律,见图3(稳定重熔段脱硫率:L2约20%~30%;L1为30%~40%;L0约50%~60%)。在重熔化渣过程中脱硫率明显大于其他阶段,重熔中期脱硫率有少量的下降但比较稳定,在重熔末期收弧阶段脱硫率显著下降。电渣重熔脱硫为有炉气参与的三相反应过程,此处[ ],(),{ }分别代表金属相,渣相和气相。

图3 三种渣系下重熔锭不同高度脱硫率

表3 三种渣系重熔锭纵向硫的分布

[S]+(O2-)=(S2-)+[O]

(1)

(S2-)+3/2{O2}={SO2}+(O2-)

(2)

由式(1)、式(2)得出:

[S]+ 3/2{O2}={SO2}+[O]

(3)

硫的去除机制是钢中硫以渣为媒介与空气中的氧反应生成二氧化硫实现脱硫过程,试验采用的是大气下固渣启动工艺,在起弧阶段因渣与空气的接触更为充分故脱硫效率高,而在正常重熔时渣气反应趋于平稳故脱硫率比较稳定,这与以往的研究结果一致[8-11],当进入收弧阶段时因渣温降低,渣的粘度提高,渣气反应的动力学条件变差,钢中的硫因气化反应程度降低而导致脱硫率显著下降。采用液渣启动并减轻收弧封顶时间应可有效降低起弧段和收弧段与正常重熔期间的脱硫率差异。

2.3 萤石配比对主要元素烧损的影响

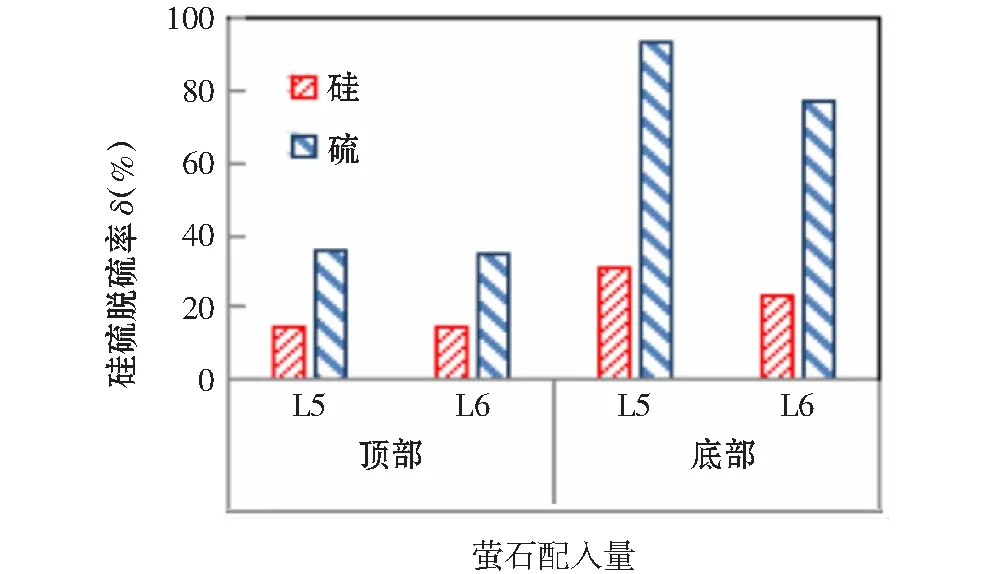

L5及L6渣系对比了萤石对S元素含量及Si元素含量烧损率的影响。试验结果表明,在采用预熔渣配萤石的条件下,随萤石配入量的增加重熔底部脱硫率下降16%,重熔锭底部脱硫率约为顶部的2倍,见图4(L5:预熔渣+20%萤石,L6:预熔渣+30%萤石)。预熔渣为CaF2-Al2O3-CaO-SiO2四元渣,在另配入更多的萤石时会导致碱度下降,故脱硫率降低,这种影响主要体现在重熔底部,而对于重熔封顶阶段基本不影响。同时萤石比例的增加有利于降低底部烧硅现象,降低10%左右。试验结果表明,在实际生产过程中萤石配比需要精确控制,否则可能导致不同钢锭间脱硫率的明显差异。同时在电极成分控制时要留有足够的余量,否则可能导致重熔后成分超标。

图4 不同比例萤石加预熔渣条件下硅、硫烧损

3 结论

(1)采用CaF2-Al2O3-SiO2渣重熔核级309L不锈钢焊丝重熔锭,SiO2在0%~25%范围内随SiO2含量的增加脱硫率下降,当SiO2含量达25%时还会导致明显的烧锰增硅现象。

(2)采用CaF2-Al2O3-SiO2渣重熔,电渣重熔过程不同阶段脱硫率呈阶梯式变化规律,起弧阶段脱硫明显高于其他阶段,正常重熔时脱硫率比较稳定,在收弧阶段脱硫率明显下降。

(3)在采用预熔渣配萤石的条件下,随萤石配比增加,重熔锭底部脱硫率下降16%,重熔锭顶部脱硫率基本相当。重熔锭底部脱硫率为顶部脱硫率的2倍。