光斑尺寸对碳钢板激光焊焊缝成形及气孔率的影响

2020-11-03崔辉徐良杨海锋徐富家王旭友

崔辉, 徐良, 杨海锋, 徐富家, 王旭友

(哈尔滨现代焊接技术有限公司,黑龙江 哈尔滨 150028)

0 前言

碳素钢因其优良的综合性能、低温性能、冷冲压性能、焊接性能和可切削性以及较高的性价比被广泛地应用于桥梁、车辆、船舶、建筑、压力容器等方面[1]。目前,碳钢板的焊接普遍采用埋弧自动焊、焊条电弧焊以及熔化极惰性气体保护电弧焊(MIG)等方法。

MIG 焊在厚板的焊接过程中,飞溅大、焊接过程稳定性差,容易出现焊缝成形不良。

埋弧焊则需要填充较多焊剂,并且一旦出现焊剂不纯或装配不良时,容易产生熔透不足及夹渣等焊接缺陷[2]。

激光焊具有能量密度高、精度高、速度快、穿透比大等特点[3-4],在中厚板碳钢的焊接中独具优势,国内外已经开展了广泛的研究。然而,这些研究大多数都是在单光束模式下进行的,对于同样焊接厚度下,光斑大小对摆动光束激光焊的焊缝成形以及气孔率的影响研究较少[5-6]。

基于当前碳钢激光焊接工艺的现状,研究了单光束激光与摆动激光两种光束模式下的焊接效果,并就激光光斑直径大小对碳素钢的焊缝成形和气孔率的影响进行了研究,为碳钢的激光焊接应用提供一定试验依据。

1 试验材料与方法

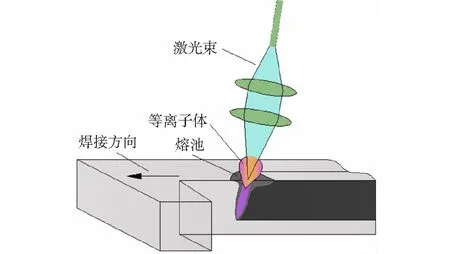

试验采用平板堆焊,单面焊双面成形,激光热源为 YLS-10000 型激光器,光纤芯径φ=400 μm,激光焦距l=300 mm。摆动激光为垂直摆动模式,摆幅H=1mm,频率f=60 Hz。试验材料为 6 mm 厚的Q345 碳钢,母材的化学成分见表1。保护气体纯氩气,焊接工艺参数见表2,试验原理如图1 所示。

表1 母材及焊丝的化学成分(质量分数,%)

表2 焊接工艺参数

图1 试验原理

2 试验结果及分析

2.1 光束模式对焊缝成形与气孔的影响

在激光束作用点位于焦点位置时来考察单光束和摆动光束两种光束模式对焊缝成形和气孔率的影响,结果见表3。从表3 可以看出,摆动激光焊的正面成形优于单光束激光焊,相比于摆动激光焊,单光束激光焊焊缝正面下凹程度更大,咬边缺欠也更为严重,并且更易产生飞溅,其背部的飞溅颗粒大小差异较大,均匀性较差。两种激光模式的焊缝背面均可成形,相比于单光束激光焊,摆动激光焊的焊缝背部余高稍矮、背部熔宽稍宽,铺展更为均匀、连续、稳定。

表3 两种光束模式的焊缝成形

表4为激光束作用点位于焦点位置,两种光束模式激光焊焊缝的 X 射线探伤照片,焊缝气孔率统计如图2所示,结果表明,同样在焊透 6 mm 接头的条件下,摆动光束激光焊的焊缝气孔率为 2.8%,相比单光束激光焊气孔率下降了约 88.71%,摆动激光焊产生气孔的倾向比单光束激光焊小,这说明摆动光束在抑制气孔方面比单光束激光焊更有优势。

表4 两种光束模式焊缝 X 射线照片

图2 两种光束模式焊缝气孔率

2.2 光斑尺寸对焊缝成形与气孔率的影响

2.2.1光斑尺寸对焊缝成形的影响

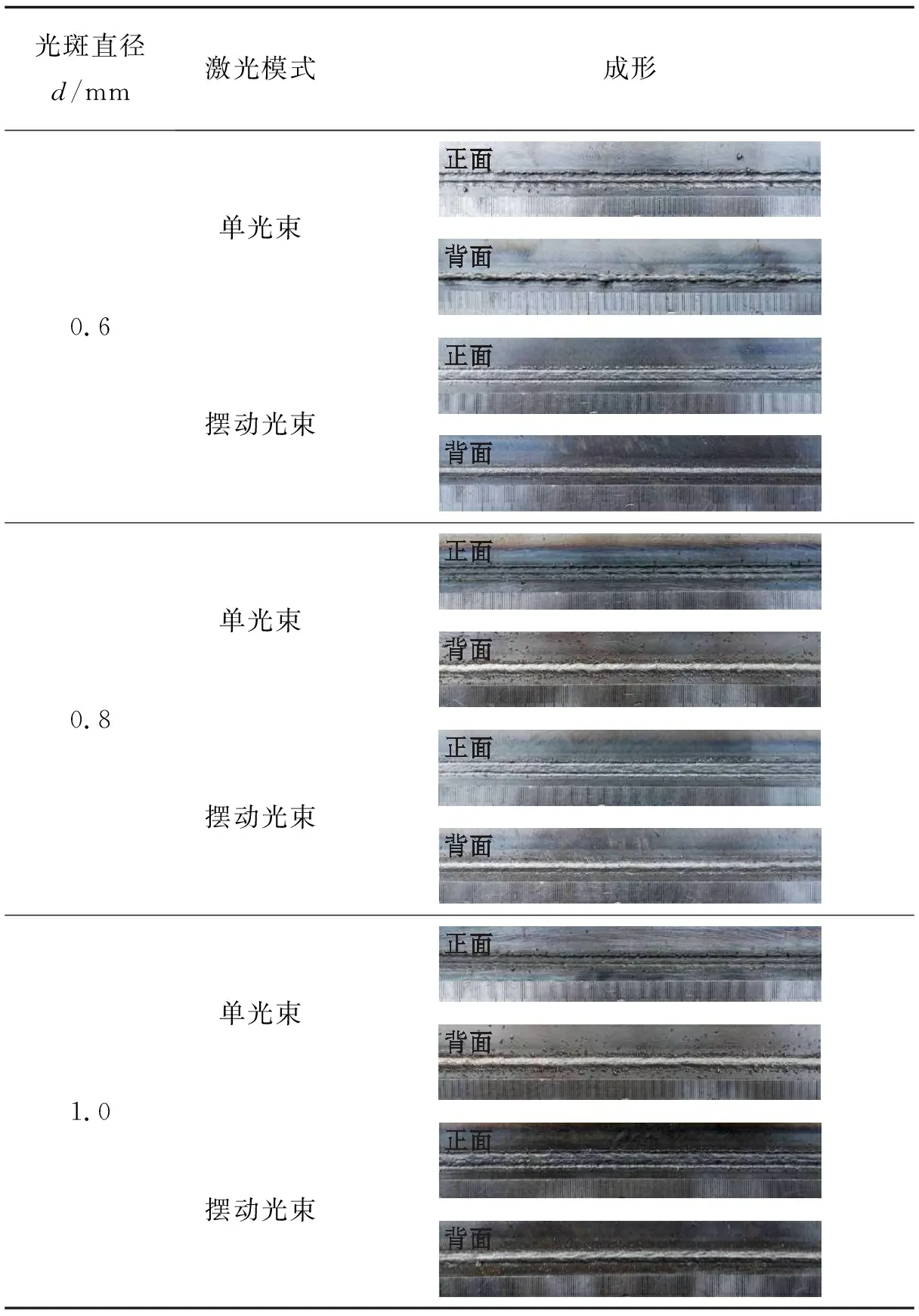

表5为负离焦下不同光斑尺寸对两种光束模式激光焊焊缝成形的影响。从表5可以看出,两种光束模式激光焊焊缝的正面成形咬边缺陷均较为严重,并且随光斑大小的变化,两种光束模式激光焊焊缝的正面咬边缺陷并没有明显改善,但相比于单光束激光焊,摆动光束激光焊的背面成形更为连续、稳定,背部铺展更为均匀、一致。随着光斑直径逐渐变大,两种光束模式激光焊焊缝背面成形有所改善,铺展趋于均匀、稳定。

表5 负离焦下光斑尺寸对的焊缝成形的影响

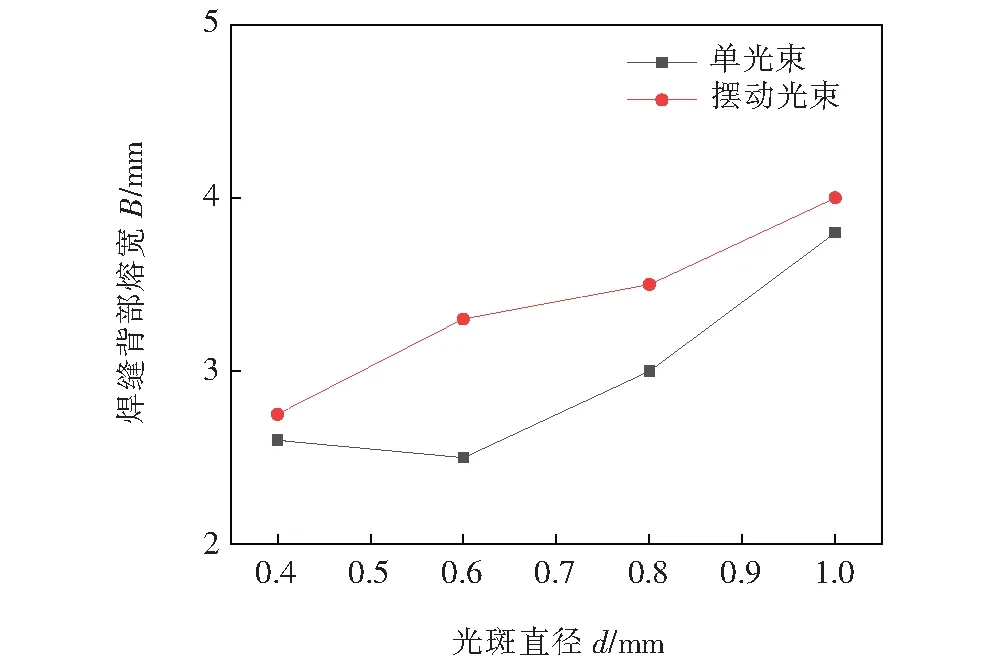

图3为负离焦下两种光束模式激光焊焊缝背部熔宽随光斑尺寸的变化规律,结果表明,焊缝背部熔宽随光斑尺寸的增大而增加,并且单光束激光焊背面熔宽的增加趋势更为明显。

图3 焊缝背部熔宽随光斑尺寸的变化

表6为正离焦下不同光斑尺寸对两种光束模式激光焊焊缝成形的影响,从表6 可以看出,正离焦下光斑大小的变化对两种光束模式激光焊焊缝正面、背面影响的规律与负离成形改善不明显,都存在咬边、下凹等缺陷。

表6 正离焦下光斑尺寸对焊缝成形的影响

对于背面成形,随着离焦光斑直径的增大,两种光速模式的单光束激光焊焊缝背面成形都逐渐趋于均一、稳定。如图4所示,总体上,摆动光束激光焊焊缝的背面成形稳定性优于单光束激光焊。

正离焦下两种光束模式激光焊焊缝背部熔宽随光斑尺寸的变化规律与负离焦的类似,如图4 所示,焊缝背部熔宽随光斑尺寸的增大而略有增加,并且单光束激光焊背面熔宽的增加趋势更为明显。

图4 焊缝背部熔宽随光斑尺寸的变化

总体而言,两种光束模式激光焊的正面成形质量均较差,表面的塌陷是中厚板激光自熔焊没有填充金属导致的,但对于正面成形,摆动光束激光焊优于单光束激光焊。对于背面成形,摆动光束激光焊的背部成形更为稳定,铺展更为连续。在正离焦与负离焦下,随着光斑尺寸的增大,正正、背面焊缝成形均有所改善,且焊缝正正、背面的熔宽均有所增加。

2.2.2光斑尺寸对焊缝气孔率的影响

表7为负离焦下不同光斑尺寸下两种光束模式激光焊焊缝的 X 射线探伤照片。图5为两种光束模式激光焊焊缝气孔率随光斑大小的变化,从表7 和图5 可以看出,在负离焦下,当光斑尺寸较小时,两种光束模式激光焊的焊缝均有明显的气孔,随着光斑尺寸的增加,两种光束模式激光焊焊缝的气孔率均降低,当光斑尺寸大于 0.6 mm 时,摆动光束激光焊焊缝气孔消失,此时单光束激光焊焊缝仍有明显的链状气孔,相同的光斑尺寸下,相比于单光束激光焊,摆动光束激光焊焊缝气孔率更低。

表7 负离焦下不同光斑尺寸的焊缝X射线探伤

图5 负离焦下焊缝气孔率随光斑尺寸的变化

表8 为正离焦下,两种光束模式激光焊在不同光斑尺寸下的焊缝的 X 射线探伤。图6为两种光束模式激光焊焊缝气孔率随光斑大小的变化,从表8及图6可以看出,正离焦下焊缝气孔随光斑尺寸的变化规律与负离焦的相似,当光斑尺寸较小时,两种光束模式激光焊的焊缝均有明显的气孔,随着光斑尺寸的增大,两种光束模式激光焊焊缝的气孔率均降低,当光斑尺寸大于 0.6 mm 时,摆动光束激光焊焊缝气孔消失,此时单光束激光焊焊缝仍有明显的链状气孔,相同的光斑尺寸下,相比于单光束激光焊,摆动光束激光焊焊缝气孔率更低。

表8 正离焦下不同光斑尺寸的焊缝X射线探伤

图6 正离焦量下焊缝气孔率随光斑尺寸的变化

总体而言,相同的光斑尺寸下,摆动光束激光焊气孔率更低,其原因在于激光束的高频摆动扫描,增强了焊接过程中匙孔的稳定性,减少了由于匙孔坍塌失稳而产生的气孔,并且摆动激光束对熔池的搅拌作用增加了气泡的逃逸能力;随着光斑尺寸的增大,两种光束模式激光焊焊缝气孔均有所改善,这是由于光斑尺寸增大,激光匙孔直径也随之增大,对于相同的匙孔深度,其稳定性增大,所以焊缝的气孔率随之降低[7-8]。

3 结论

(1)相对于单光束激光焊,摆动激光摆动光束气孔率光束模式激光焊能够有效改善焊缝成形、降低焊缝气孔率。

(2)随着光斑尺寸的增大,两种光束模式下激光焊的焊缝成形均趋于均匀、稳定,焊缝的气孔率均明显降低。

(3)该试验条件下,光斑直径d≥0.6 mm 时,摆动光束激光焊焊缝气孔消失,此时单光束激光焊仍有明显的气孔存在。