铬钼耐热钢焊条BÖHLER FOX E8016-B2的研制

2020-11-03肖晖马风辉

肖晖, 马风辉

(奥钢联伯乐焊接(中国)有限公司,江苏 苏州 215126)

0 前言

石油精炼设备、锅炉管道、压力容器及气化设备等焊接时选用的材料需要焊接性优良、冷裂纹敏感性低、耐高温性和抗蠕变性能好等要求[1-3]。

在此基础上,满足不同热输入条件,同时具有高熔敷效率,高焊缝纯度,极低微量有害元素、低回火脆化倾向、低扩散氢含量及长时热处理等要求对焊接材料的研制工作又提出了新的挑战[4]。

文中将对适用于以上要求的交直流两用的铬钼耐热钢焊条BÖHLER FOX E8016-B2的研制及研制产品的各项试验数据做简要阐述。

1 焊条药皮组分与化学成分及力学性能各项指标设计

1.1 焊条药皮组分设计

E8016-B2焊条为交直流两用碱性焊条,其扩散氢要求为H4 (H≤4 mL/100 g)。为达到交直流两用低氢碱性渣系的使用要求,其药皮配方设计关注于:

(1)以碳酸盐和氟化物为碱性药皮的主体,并适当调整碳酸盐与氟化物的搭配比例:碳酸盐用来造渣、造气、稳弧;氟化物可稀渣并起到去氢作用,同时药皮中严格控制含有结晶水的物质的加入量。

(2)为满足交直流两用,需加入稍多的稳弧剂,同时加入一定量的铁粉,提高电弧稳定性的同时增加熔敷效率。

(3)焊条应具有良好的焊接工艺性,如易脱渣,飞溅少,焊缝成形美观,适用电流范围大等。

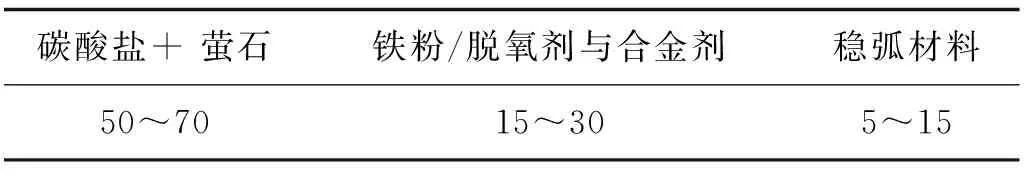

具体药皮组分设计见表1。

表1 焊条药皮组分设计(质量分数,%)

1.2 焊条熔敷金属化学成分指标设计

E8016-B2耐热钢焊条需具有抗高温氧化和热强性,加入Si,Cr等元素,使钢在高温下与氧接触时,表面能生成致密的高熔点氧化膜,保护钢不受高温气体的继续腐蚀;加入Mo,Ti等元素能提高钢的高温强度。

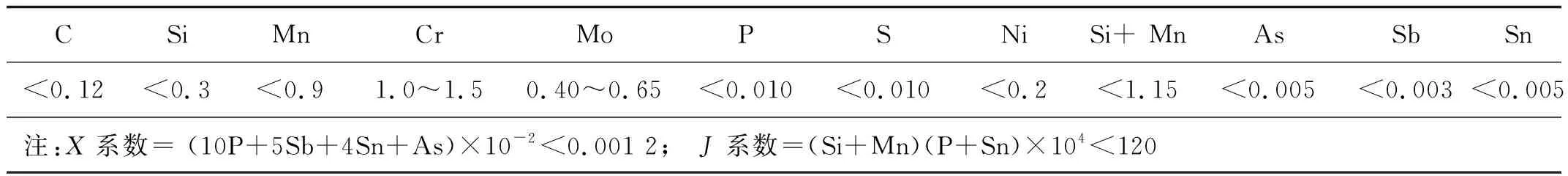

化学成分指标设计首先综合参考美标AWS A5.5: E8016-B2, 欧标EN ISO 3580-A: E CrMo 1 B 1 2及国标GB/T 5118: E5516-1CM的所有要求,然后根据行业中主要客户的实际采购规范要求,确定化学成分指标要求见表2。

表2 熔敷金属化学成分指标设计(质量分数,%)

耐热钢冲击韧性下降的原因,是在回火温度下,P,Sn,Sb,As等微量元素存在晶界偏析,使脆性转变温度上升,从而导致金属的冲击韧性下降。其中P元素影响最大,它会使晶间聚合力减弱,而Mn和Si元素可促进P元素的偏析,使脆化加剧, 但同时Mn又是良好的脱氧剂和脱硫剂,和Si元素一样可提高焊缝金属的硬度和强度,所以平衡焊缝金属中Si+Mn含量,尽量减少P,Sn,Sb,As元素的含量显得尤为重要。

为此,焊条采用低P,S线材,严格控制杂质(P,S)含量,同时控制Si+Mn的总量,以减小本焊条的脆化因素。表中X系数和J系数即“脆化因子”的表达式,体现了控制这些元素加入量的水平。

1.3 焊条熔敷金属力学性能指标设计

耐热钢除了有较高的高温蠕变性能,还需要有较好的韧性以满足抗脆性断裂的要求。经过焊后热处理,使碳化物析出导致铁素体亚晶粒尺寸减小、屈服强度和硬度降低,从而推迟解理断裂的发生,冲击吸收能量增大,冲击韧性增强。

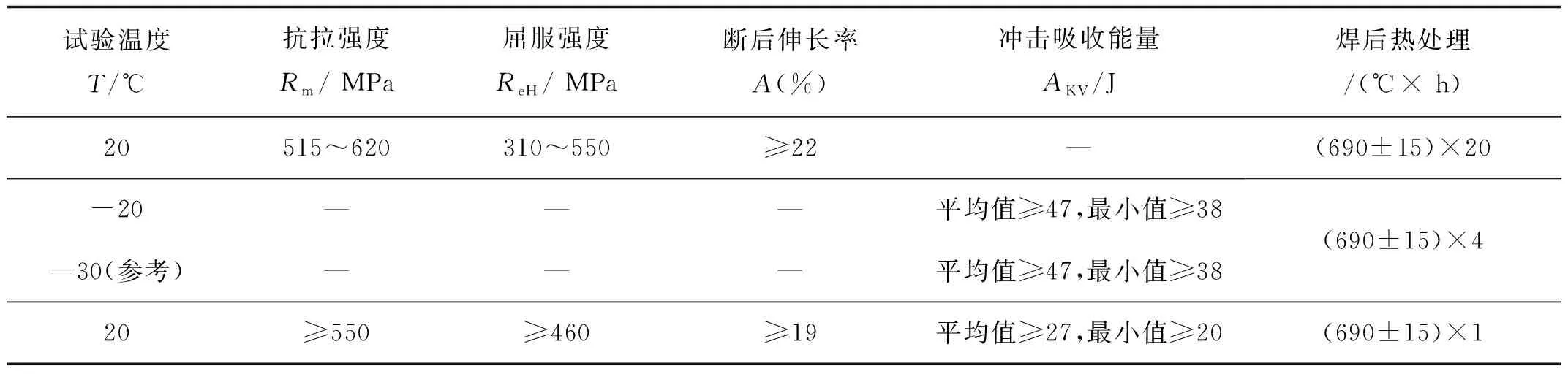

焊条熔敷金属力学性能指标设计首先综合参考美标AWS A5.5: E8016-B2, 欧标EN ISO 3580A: E CrMo 1 B 1 2, 以及国标GB/T 5118: E55161CM的所有要求,再根据主要客户的实际采购规范要求,确定力学性能指标要求如表3所示。

表3 熔敷金属力学性能指标设计

2 焊接工艺与焊后热处理规范设计

由于耐热钢含碳及合金元素较多,焊缝及热影响区易出现硬化及冷裂纹,且焊后热处理过程中易产生再热裂纹。为了避免上述问题的产生,焊前需对焊件预热,且在尽量保持不间断的焊接过程时,需要保证焊件温度不低于预热温度,焊后需缓冷并进行高温回火处理。依据石化行业主要客户的采购规范要求,趋向于采用大电流高热输入焊接来提高焊接效率。综上所述,不同规格焊条焊接工艺参数与焊后热处理设计见表4。

表4 焊接工艺与焊后热处理规范设计

3 焊条的化学成分和力学性能试验数据及金相组织

根据上述焊条药皮组分与熔敷金属成分的设计,进行了大量的配方调试,在满足化学成分和力学性能的基础上,尽量优化交流和直流焊接时的工艺性能。最终定型生产了适合于交直流两用的全位置焊接用BÖHLER FOX E8016-B2电焊条。

下面以φ4.0 mm规格为例,按照GB/T 5118《热强钢焊条》的要求进行了化学成分测定和力学性能试验,焊后热处理为(690±15)℃×1 h,(690±15)℃×4 h,(690±15)℃×20 h,经射线(RT)Ⅱ级检查,焊缝合格。

3.1 熔敷金属成分与力学性能

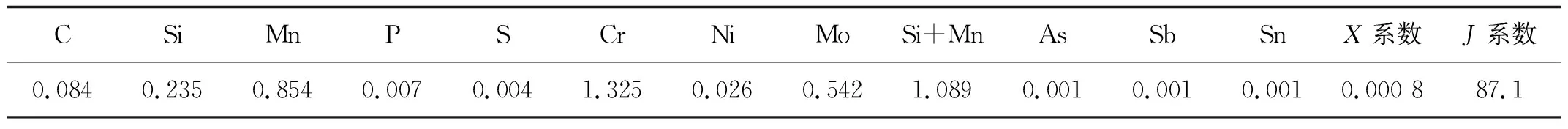

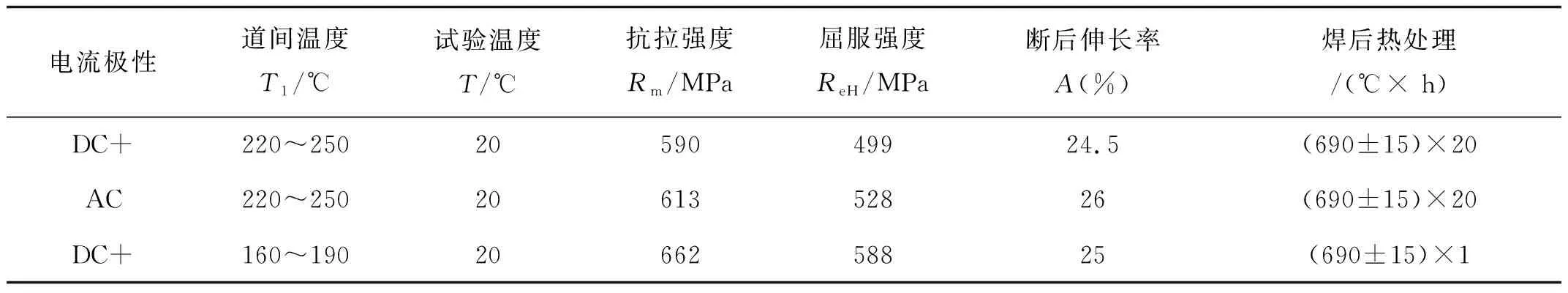

熔敷金属化学成分实测数据见表5,熔敷金属力学性能实测数据见表6、表7。

表5 熔敷金属化学成分实测数据

表6 熔敷金属拉伸试验实测数据

表7 熔敷金属冲击试验实测数据

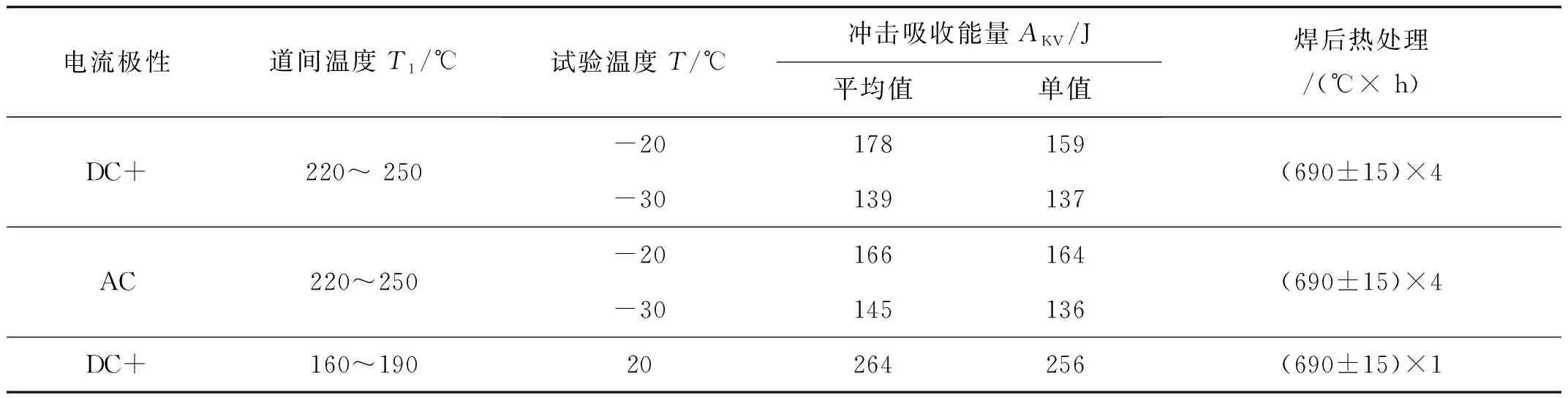

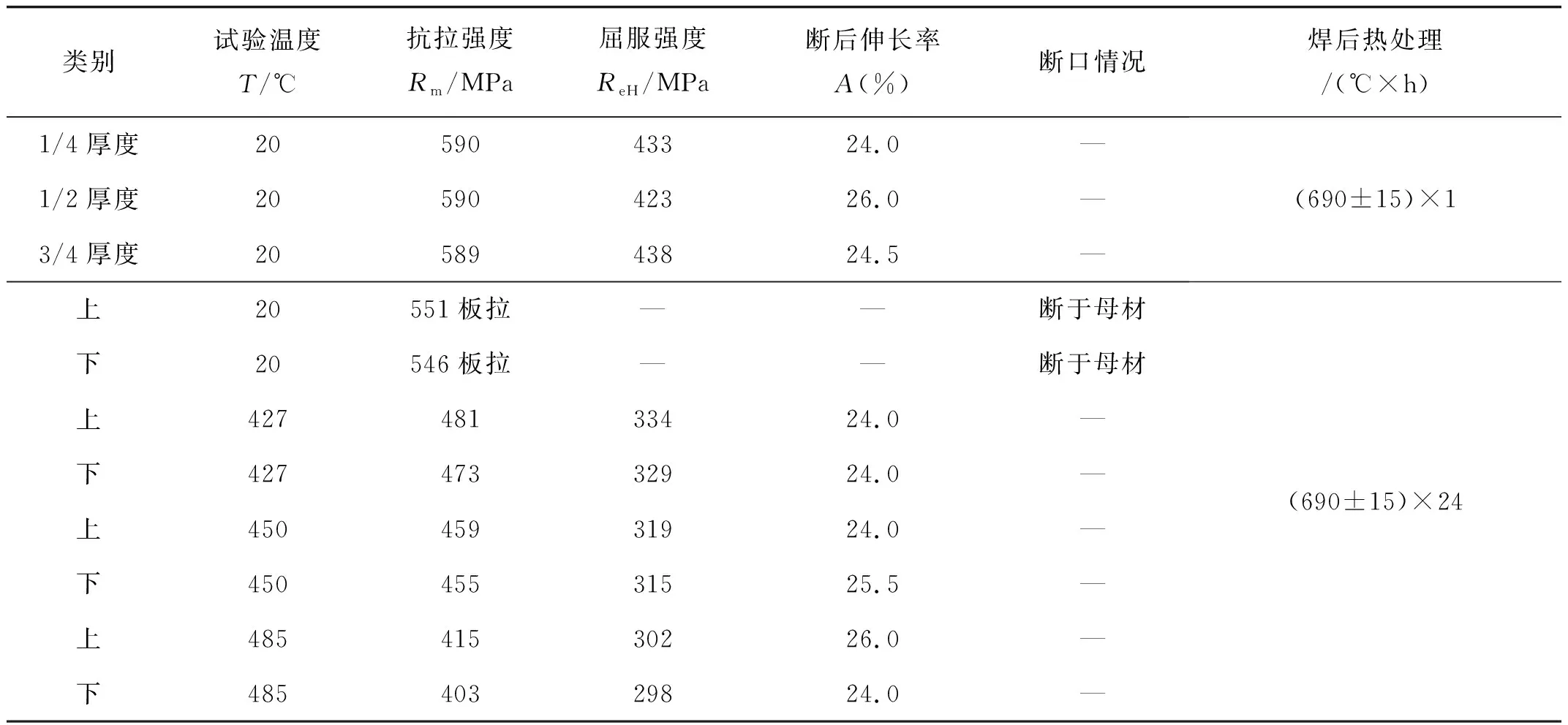

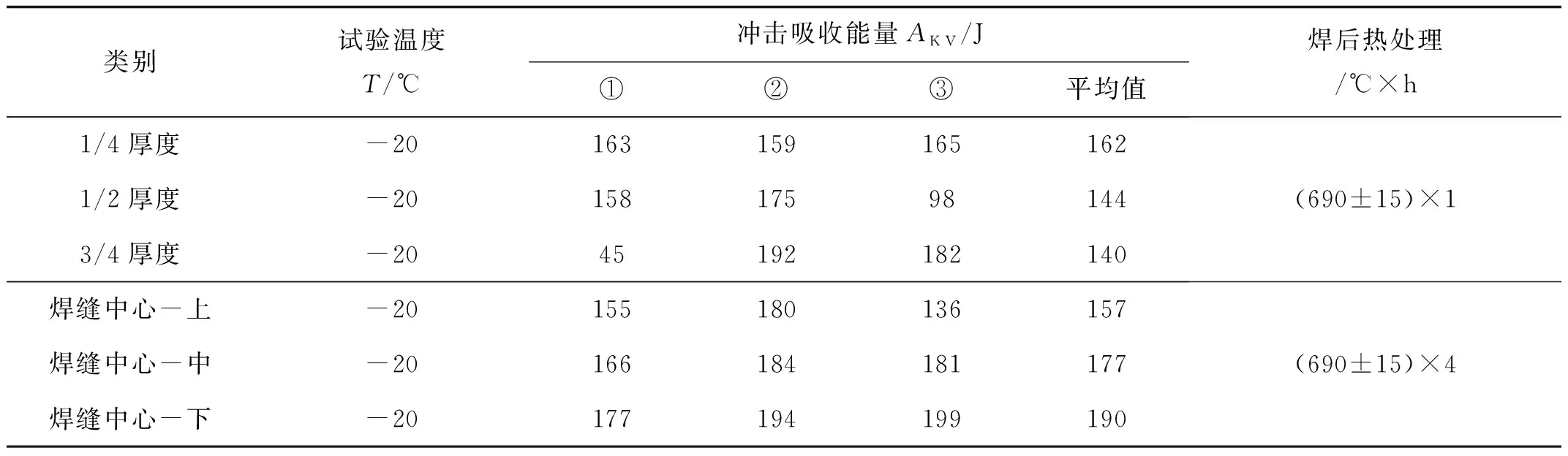

3.2 焊接接头工艺参数及力学性能试验结果

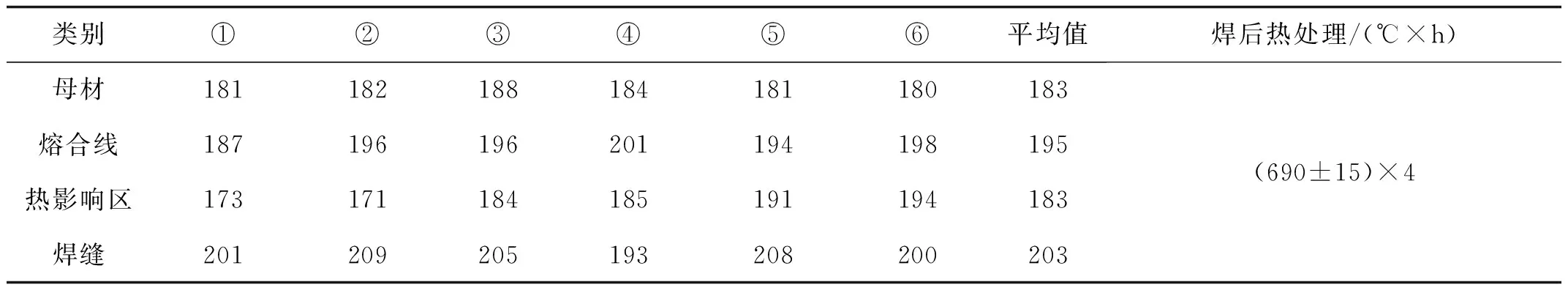

焊接接头采用U形坡口,母材为SA387GR11,厚度为60 mm。其中0~12 mm使用φ3.2 mm规格焊条焊接,焊接电流为130±10 A,道间温度为190 ~210 ℃;12 ~30 mm使用φ4.0 mm规格焊条焊接,焊接电流为170±10 A,道间温度为190~210 ℃;30~60 mm使用φ5.0 mm规格焊条焊接,焊接电流为195±10 A,道间温度为220~230 ℃。从试验后的数据可以看出,经(690±15)℃×24 h热处理后,室温时焊材的强度高于母材,高温拉伸强度也在稳定水平。经(690±15)℃×4 h热处理后,室温时焊材的硬度高于母材,-20 ℃时的冲击韧性也稳定在140 J以上。试验后的实测数据见表8、表9和表10。

表8 焊接接头对接板拉伸试验结果

表9 焊接接头对接板冲击试验结果

表10 焊接接头硬度试验结果 HV10

3.3 焊缝金属显微组织

图1为焊态和不同热处理状态下的显微组织,焊态时接头的显微组织为粒状贝氏体,少量铁素体和极少量珠光体;690 ℃×4 h热处理后粒状贝氏体部分转变:析出碳化物,铁素体尺寸增大;690 ℃×20 h热处理后粒状贝氏体转变比4 h更多:碳化物析出更多,最大铁素体晶粒尺寸减小,铁素体晶粒尺寸波动范围减小,铁素体组织变得均匀。随着焊后热处理时间的增加,碳化物析出越多,细化作用越明显,碳化物析出使亚晶粒尺寸减少,组织发生软化,强度和硬度降低,韧性增强[5]。

图1 焊态和两种不同热处理条件下的显微组织

4 焊条扩散氢测定

在焊缝中,氢大部分是以原子或者离子状态存在,与焊缝金属形成间隙固溶体。由于氢原子和氢离子的半径很小,这部分氢可以在焊缝金属的晶格中自由扩散,称之为扩散氢。氢在焊缝中会引起氢脆、白点、气孔和裂纹,所以控制焊缝中扩散氢含量尤其重要。主要通过药皮配方的设计、控制原料中结晶水含量及焊条的烘干工艺来控制焊缝中扩散氢含量。

根据GB/T 3965—2012 《熔敷金属中扩散氢含量测定方法》,φ4.0 mm焊条经350 ℃×2 h再烘干后,采用热导法测定焊条熔敷金属中扩散氢的含量为3.07 mL/100 g,3.44 mL/100 g,3.19 mL/100 g,都在低氢规定范围内(H≤4 mL/100 g)。

5 不同焊接电流下焊条的焊缝成形

研发的BÖHLER FOX E8016-B2电焊条有一个显著的优点:焊接适用电流范围广,在大电流焊接时不仅焊缝成形美观,易脱渣,飞溅少,且力学性能也不受影响,依然能够满足标准要求,φ4.0 mm规格焊条在小中大三种电流情况下的焊缝成形情况分别如图2、图3、图4所示。

图2 电流:DC+/145A/PA

图3 电流:DC+/160A/PA

图4 电流:DC+/180A/PA

6 结论

(1)开发的铬钼耐热钢BÖHLER FOX E8016-B2电焊条适用于交直流两用,交流焊接和直流焊接时的力学性能比较一致,无明显差异。

(2) 焊接电流范围广,焊接电流比常规高20%时依然具有优异的焊接工艺性能和力学性能。

(3)长时热处理后熔敷金属的强度和冲击性能依然能够很好的平衡,满足各项指标的要求。

(4)扩散氢含量较低,满足设计要求。