管板仰位焊条电弧焊工艺要点

2020-11-03赵海云李海明李津胡建洪

赵海云, 李海明, 李津, 胡建洪

(中国石油大港油田采油五厂,天津 300283)

0 前言

管板焊接,既不同于板件的横位焊接,也不同于垂直固定管件的横位焊接,其焊接的特点在于:管件开坡口,板件不开坡口。管件的坡口根部较薄,容易击穿,板件较厚,不易击穿。焊接时管件和板件需要的热量不平衡,同时吸收焊接热量和传递散发热量的速度也不一样,容易出现未熔合、夹渣等缺陷。管板焊接为单坡口焊缝,焊缝窄,且焊缝的上端有板件障碍,限制了焊接时的运条范围,给焊缝的焊接带来一定的困难[1-4]。

在很多生产现场的压力容器的人孔的焊接,法兰的焊接,由于所处的各种位置的不同,造成了焊工对管件焊口的各种空间位置都要具备有熟练的操作能力。同样的管口与罐体或者与法兰的对接焊,因为位置的不同就会产生平角焊,水平焊,仰角焊,其中以仰角焊,难度最大,焊口处于自下而上,焊工需要全程仰头抬臂,随着管口直径不停的移动位置。焊接过程中,熔化的铁水熔池稍有不慎就会下坠或者产生焊缝夹渣,造成缺陷。这里介绍管板仰位焊接焊条电弧焊的工艺要点,包括材料准备、焊接参数的选择、焊接操作要点等内容,希望对类似的焊接操作有一定的参考作用。

1 试验材料与方法

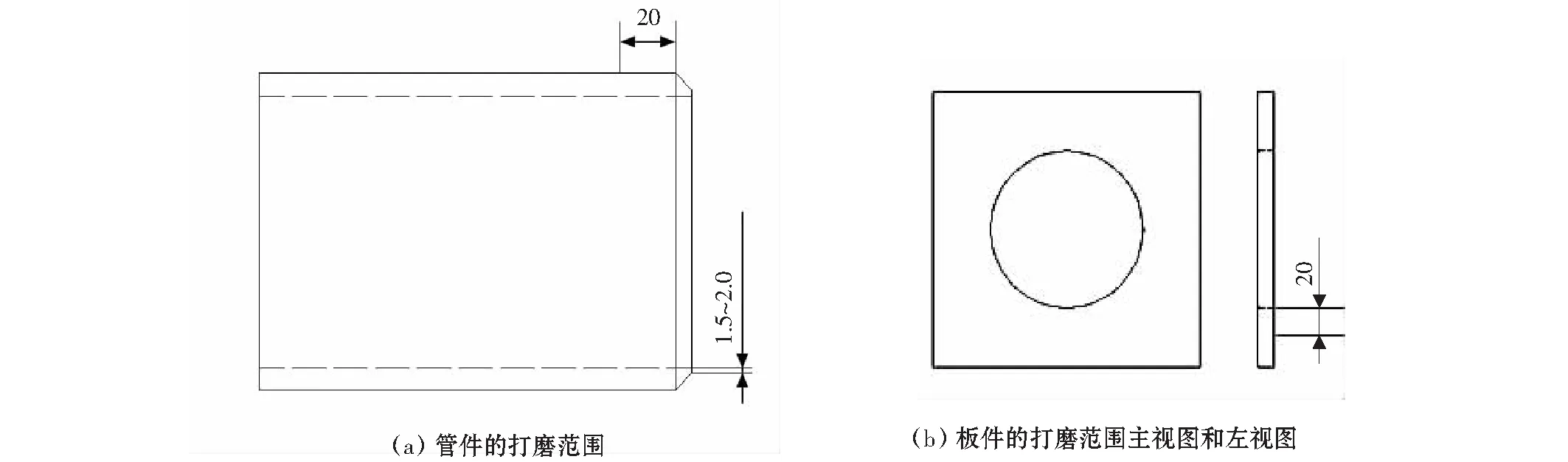

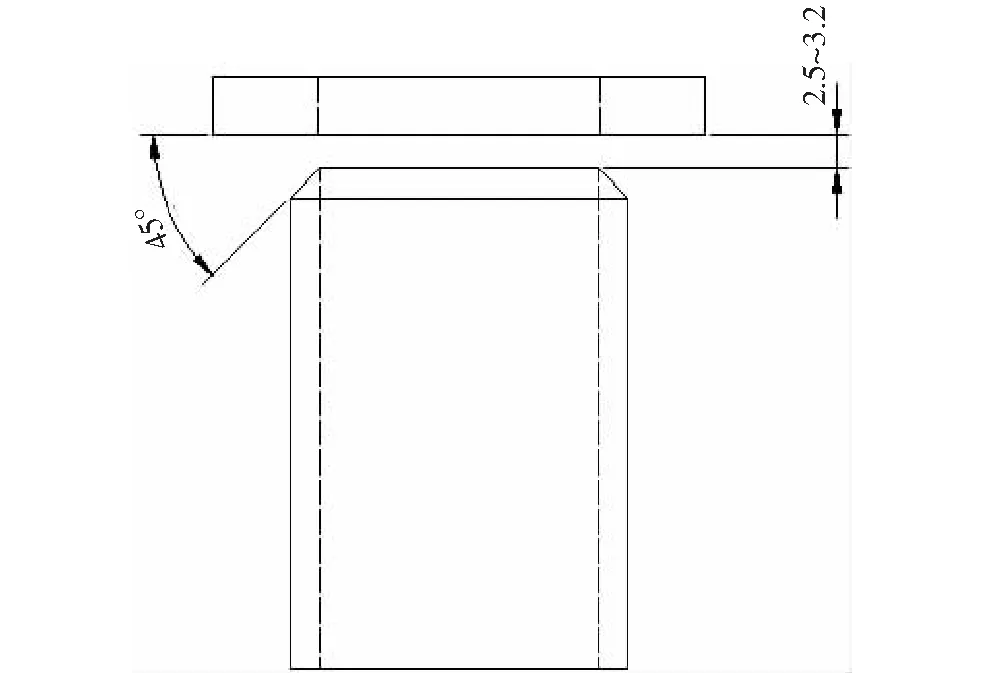

采用普通的Q235钢母材,板件尺寸为200 mm×200 mm×12 mm,管件尺寸为φ114 mm×8 mm×150 mm,板件中心开孔径为管件内径大小的通孔,管件坡口角度开45° ±5°、钝边尺寸1.5 ~ 2.0 mm,管口垂直正坐式对正板中心圆孔,管内径边线与板中心圆孔边线对正,预留好间隙。打磨加工要求如图1所示[1],表1是 Q235钢的主要化学成分及含量。

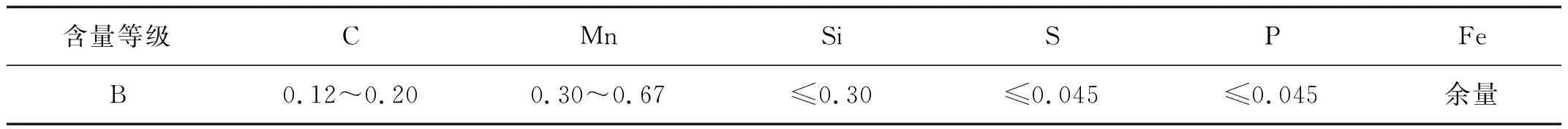

表1 Q235钢主要合金元素(质量分数,%)

图1 打磨加工要求

选择便于仰位焊接且力学性能良好的E5015型焊条,并采用利于操作的较小直径(3.2 mm),其化学成分要求见表2[2]。

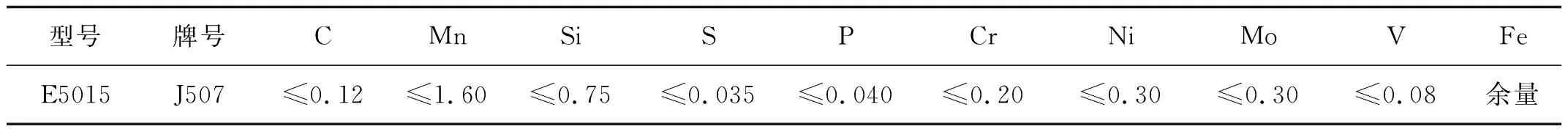

表2 E5015焊条主要合金元素(质量分数,%)

用磨光机、锉刀等工具在钢管内、外壁两侧20 mm和板件通孔焊接侧20 mm范围内除净铁锈、油污和氧化皮等杂质,使其呈现金属色泽,注意打磨过程中不要破坏坡口角度和钝边尺寸,打磨的效果如图2所示。

图2 打磨效果图

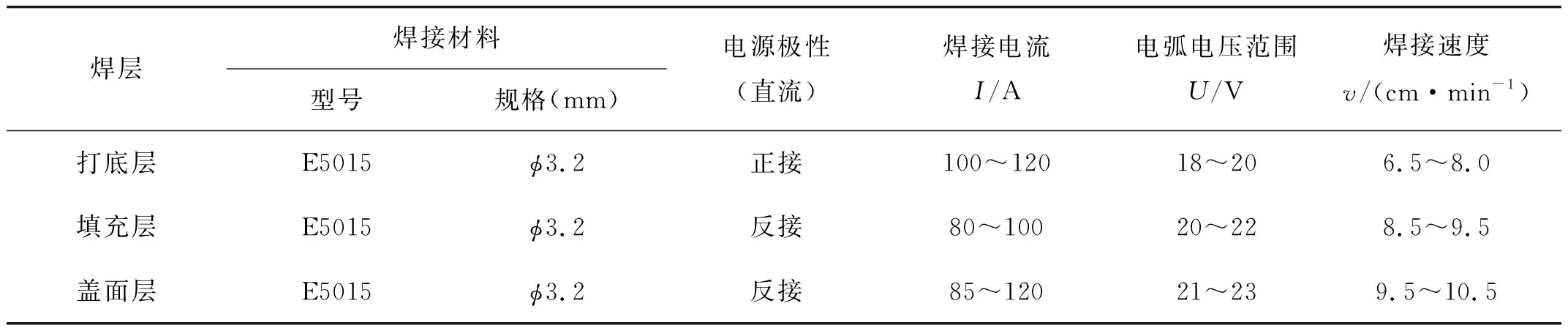

由于管件厚度为8 mm,用规格为3.2 mm焊条进行焊接时,分为组对和定位焊接、打底层焊接、填充层焊接和盖面层焊接等工艺过程。各层的焊接参数要求见表3[2]。

表3 主要焊接工艺参数

2 焊接工艺流程

2.1 点固焊接

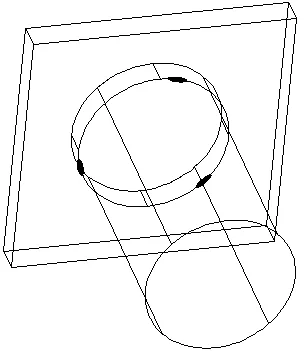

管板试件组对示意图如图3所示,对接间隙2.5~3.2 mm左右,一般应用等径的焊条夹在试件的中间作为参考,错边量控制在1 mm以内,可用内对口器辅助操作。

图3 组对位置示意图

定位焊均布三点,不要在起焊处进行定位焊,每段定位焊缝的长度为5.0~10.0 mm,焊缝厚度控制在2.0 mm左右,参如图4所示。根部定位焊缝是焊缝的一部分,工艺要求与正式焊接时相同,以防止产生裂纹并避免焊接过程中收缩变形量过大。定位焊后应仔细检查定位焊缝,如发现裂纹、气孔等缺陷,应用手砂轮将缺陷清除干净,重新进行定位焊接。定位焊缝的两端加工成斜坡形,以便于打底焊缝的焊接操作,组对效果如图5所示。

图4 定位焊示意图

图5 组对效果

2.2 打底层焊接

打底焊接时,在前半部分合适的起焊处前10.0 mm的地方用敲击法引弧,电弧引燃后先不要正式焊接,先拉至起焊点的坡口中间并拉长电弧,起到预热起焊点的作用,待坡口两边沿有熔化迹象时,压低电弧往上顶,看到形成熔池并听到击穿的“噗噗”声后,立即收弧,从第一个定位焊点至第二个定位焊点为一个挪动的间歇,如此反复操作和挪动身体如此反复进行直至整个打底层焊接完成。焊接过程中要掌握好起弧、收弧的时间,一般是2~3 s。如果发现熔池金属有下淌的趋势时,立即收弧并延长停弧的时间,待熔池金属颜色变暗后再继续焊接。

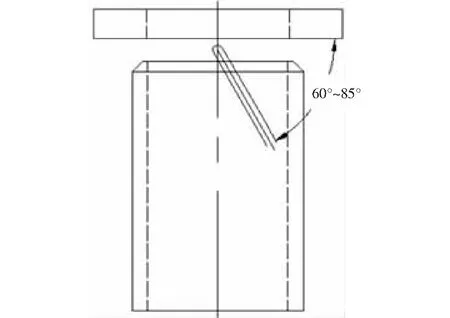

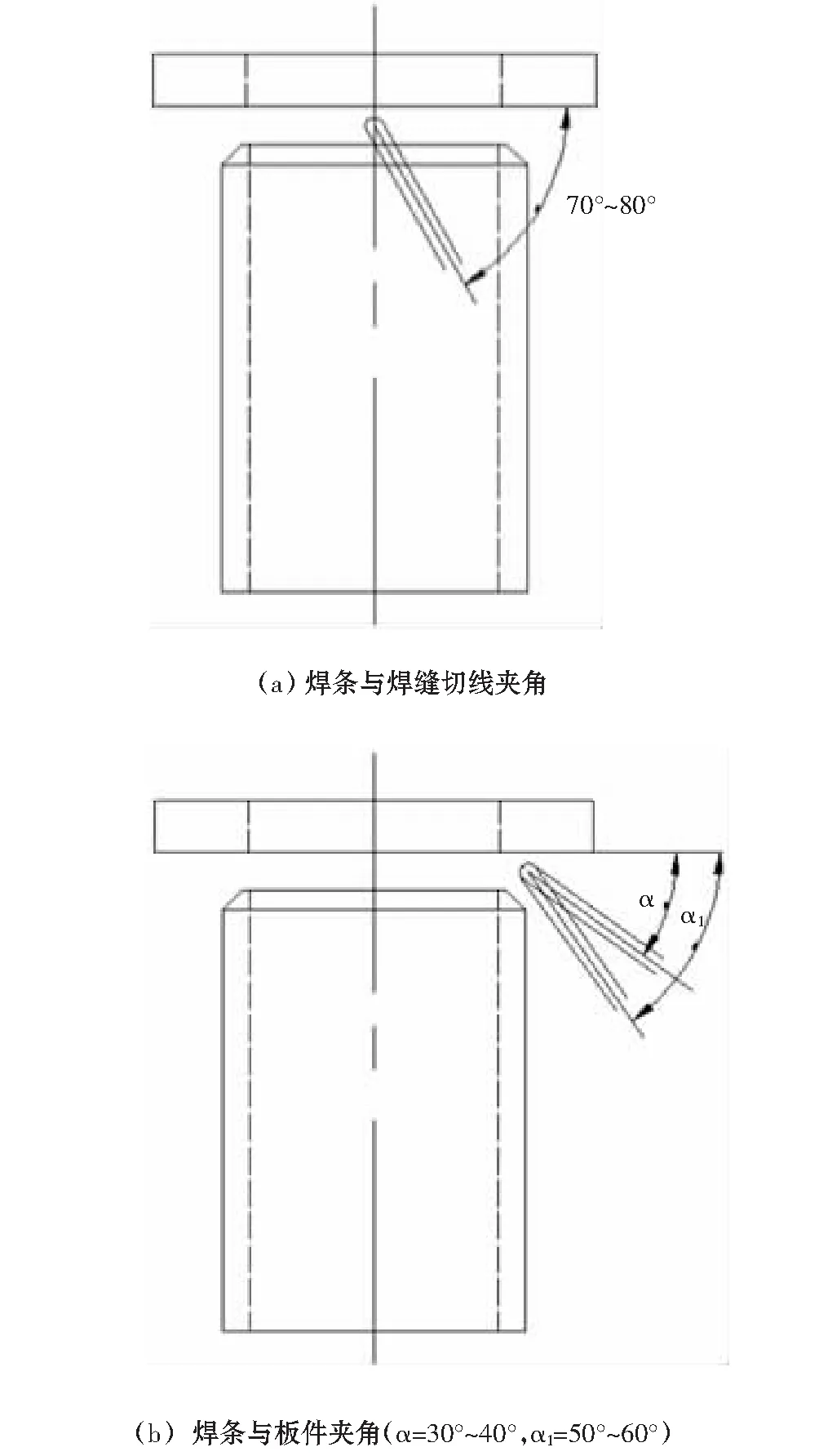

焊接的位置处于仰焊位,熔融金属受重力作用有下坠的倾向,为了避免焊缝出现内凹和焊瘤,焊接坡口角度和焊接电流的选择都很重要,如图6所示。此外,焊接动作要稳定,每次引弧的位置要准确,收弧的动作要果敢利落,保持短弧施焊,坡口两边停留时间不要过长。

图6 打底层焊接角度示意图

后半部分的焊接方法跟前半部分一样,只是后半部分焊接时要多出两个焊道的接头,接头部分的处理可以用錾子、锉刀或者是角向磨光机修整为缓坡以便于接头处的熔合和焊透。接头起焊时跟前半部分的起弧方式一样也是在起焊处前约5.0~10.0 mm的地方起弧,待电弧燃烧稳定后慢慢压低电弧,移动到起焊处稍停一会,看到形成熔池后进入正常焊接。收弧处要填满缓坡且要焊过初始引弧处5.0~10.0 mm,避免产生收弧缩孔和弧坑。

打底焊接结束后,对焊道进行清渣处理,以便于下一步填充层的操作,防止下一步焊接时出现夹渣缺陷,打底焊接的效果如图7所示.一是打底效果好的基本可以满足要求;二是效果不好的,其原因是没有掌握好打底焊接的角度和坡口两边沿停留的时间,打底操作时要调整好焊接的位置、焊条的角度及焊接电流等重要参数,以保证取得良好的焊接效果。

图7 打底焊接的效果

2.3 填充层焊接

填充层的焊接,可根据个人焊接手法的不同,采用单道或多道进行焊接,焊接角度如图8所示。

图8 填充层和盖面层焊接示意图

采用多道焊时可选用直线或小圆圈运条,类似于板对接横位焊的填充层操作手法,由下至上分2~3道填充。第一道应保证焊缝金属与坡口下边沿的熔合,避免出现未熔合、熔池下坠、咬边等缺陷;中间焊道要压住第一道的1/3~1/2处,保证焊道间的充分熔合防止焊道脱节;后面的焊道,也就是最上面的焊道一定要保证焊缝金属与钢板底面的熔合,避免出现咬边、未熔合和熔池下坠。整个填充层的焊接速度不要太快,使焊道自下而上紧密排列。焊接过程中保持熔池清晰可见,防止熔池与熔渣混淆不清的现象出现,否则应拉长电弧向后甩一下,将铁水和熔渣分离再继续焊接。还要注意,填充层焊接时不要将坡口下边沿盖住,要留出1.0~2.0 mm的余量。填充层的成型效果应该是中间略鼓,为盖面层的焊接做好准备。

单道焊接填充层可选用斜锯齿形运条,下坡口面停留时间要段,上坡口面停留时间要稍长一点,防止熔池下坠形成焊瘤及上坡口面与钢板底面产生咬边缺陷,填充效果与多层焊接相同[3],填充效果如图9所示。

图9 填充效果

2.4 盖面层焊接

完成打底和填充层焊接后,整个焊道大部已经被填满,剩下的盖面层不仅要保证焊接质量还要兼顾焊缝的美观,为了得到中间凸起的效果可采用斜锯齿和月牙形运条的方法。盖面层可分为三道焊,第一道占据整个盖面层焊缝宽度的1/2~2/3,与填充层的要求一样保证下坡口面的熔合;第二道占据盖面焊缝总宽度的1/2,压第一道焊缝的1/3~1/2,保证焊道间的熔合;第三道应保证焊缝金属与钢板底面的熔合,而且垂直焊接角度要小一些,防止出现咬边,完成的效果如图10所示。

图10 盖面效果图

3 结论

管板对接仰位手工焊条电弧焊是所有焊接形式中较难的一种,只有熟练掌握焊接操作的所有基本焊接手法能才完成,每一步骤都要掌握操作要点。

(1)焊件处理时,严格按照打磨的要求,清除焊缝边沿20 mm范围内的铁锈、油污和氧化皮等杂质。

(2)打底层要保证焊透,坡口两边要熔合好,防止出现缩孔、未熔合、咬边及较深的凹槽等缺陷,该层的焊接时要调整好焊接电流、控制焊条角度和停留时间。

(3)填充层要做到焊接匀速平稳,焊接角度适时变化,保证焊缝中间凸起并与坡口下边沿及钢板底面熔合良好。

(4)盖面层焊接的整体效果和填充层要求差不多,但最后一道的焊接一定要减小垂直焊接角度以保证钢板底面不会出现咬边。