氧化铝厂MVR蒸发器与传统管式降膜蒸发器相结合的新方式

2020-11-01李文斌

李文斌

(东北大学设计研究院(有限公司),辽宁 沈阳 110000)

氧化铝原液蒸发是氧化铝生产工艺中一个关键工序,在蒸发过程中需要利用蒸发器,蒸发器作为氧化铝厂蒸汽系统中的核心装置,其主要作用是利用蒸汽的热量对氧化铝原液进行加热蒸发,是氧化铝生产中的水量和排出杂质盐类得到平衡,进而使其达到一定的浓度。根据国内铝土资源的特征以及生产需求,大部分氧化铝厂均采用管式降膜蒸发器来对氧化铝进行生产,根据蒸发方式的不同,氧化铝厂蒸发技术分为单效蒸发和多效蒸发,而管式降膜蒸发器就属于单效蒸发[1]。管式降膜蒸发器没有静压区和过热区,在实际应用过程中换热效果比较好,并且蒸发效率比较快,工艺操作比较简单,适用性较强,这也是管式降膜蒸发器被广泛应用在氧化铝生产领域中的主要原因[2]。但是管式降膜蒸发器属于单效蒸发,单效蒸发的特点是单位能力消耗较大,并且氧化铝原液完成一次加热蒸发后,如果氧化铝浓度指标不达标,还需要重新返回蒸发器继续蒸发,直到氧化铝浓度符合生产标准,将会消耗大量能量,虽然管式降膜蒸发器经过了多次升级和改造,但仍然存在耗能高、循环效率低等弊端[3]。据第十一届氧化铝厂蒸汽技术交流会统计数据显示,氧化铝厂蒸汽耗能占总生产耗能的35.4%~46.1%,蒸汽投资成本占总生产成本的26.4%~34.5%,由此可见基于传统管式降膜蒸发器的蒸发方式已经无法满足氧化铝厂节能生产需求,为此提出氧化铝厂MVR蒸发器与传统管式降膜蒸发器相结合的新方式。MVR蒸发器作为一种多效蒸发设备,其能够对二次蒸汽进行回收利用,具有节能减排优点,目前MVR蒸发器已经成功用于医药、食品、造纸等生产领域中,但在国内氧化铝厂尚无使用先例,此次将MVR蒸发器与传统蒸发器相结合,形成一种新的蒸发方式。

1 氧化铝厂MVR蒸发器与传统管式降膜蒸发器相结合的新方式

此次根据氧化铝厂生产需求,降低氧化铝蒸发能量消耗,将MVR蒸发器与传统管式降膜蒸发器的优点与缺点相结合,首先利用传统管式降膜蒸发器对氧化铝原液进行首次加热蒸发,然后利用管式降膜蒸发器蒸发过程中产生的蒸汽进行收集,利用管束将蒸汽传输到MVR蒸发器中,MVR蒸发器利用蒸汽的热量对氧化铝原液在进而二次蒸发,直到达到氧化铝蒸发浓度要求。这种MVR蒸发器与传统管式降膜蒸发器相结合的新方式可以节约能力消耗,以下将对这种新的蒸发方式进行详细说明。

1.1 传统管式降膜蒸发器过滤氧化铝原液杂质

MVR蒸发器对蒸汽温度有一定的要求,蒸汽温度通常为76℃~82℃左右,其不能达到氧化铝蒸汽温度标准,并且氧化铝原液中通常情况下会含有部分原料颗粒,MVR蒸发器管束半径较小,容易造成堵塞,所以氧化铝厂不能直接用MVR蒸发器对氧化铝原液进行蒸汽,因此首先利用传统管式降膜蒸发器对氧化铝原液中多余的杂质过滤出去,同时将原液中的大量水分排除,然后再用MVR蒸发器对氧化铝液体进行多效蒸发。

管式降膜蒸发器由加热蒸发室、循环管束、气流通道以及制冷剂分配器四部分组成,氧化铝原液经循环管束将其传送到加热蒸发室的顶部,然后由制冷剂分配器分布制冷剂后,在重量的作用下使氧化铝原液自上而下流动,氧化铝原液在加热状态下变成蒸汽,最后蒸汽经过气流通道流出体外[4]。管式降膜蒸发器在对氧化铝原液杂质进行过滤之前,首先将蒸发器的循环管束采用叉排的方式进行排列,并且降膜区的管束采用转45°三角形排列,满液区的管束采用矩形排列,这种排列方式可以降低满液区的位置,以此减少制冷剂的使用量,降低管式降膜蒸发器的萃取成本[5]。此外,管束与管束之间的距离在条件允许的范围内进行小,通常情况下在0.15m~0.18m之间,这样可以取得良好的换热效果。排列完管序之后,对管式降膜蒸发器的运行参数进行合理设定,运行参数的设定将直接关系到氧化铝原液蒸汽质量,根据氧化铝厂蒸汽需求,设定管式降膜蒸发器运行参数如下表所示。

表1 管式降膜蒸发器运行参数

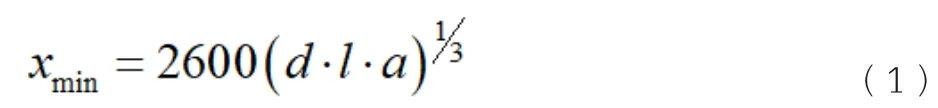

除此之外,为了保证管式降膜蒸发器在运行过程中能够形成连续的氧化铝液膜,氧化铝厂蒸汽物料的操作流量需要大于氧化铝液膜最小成膜流量,如果物料的操作流量需要小于氧化铝液膜最小成膜流量,则管式降膜蒸发器不能保持连续、稳定的成膜,氧化铝液膜最小成膜流量计算公式如下:

公式(1)中,xmin为氧化铝液膜最小成膜流量,单位为kg/(h.m);d为管式降膜蒸发器物料的黏度,单位为kg/(h.m);l为物料密度,单位为kg/m³;a为物料的表面张力,单位为N/m。利用上述公式计算出氧化铝液膜最小成膜流量,对管式降膜蒸发器参数进行设定[6]。在设定管式降膜蒸发器参数之后,将氧化铝厂锅炉产生的蒸汽通过管束传输到管式降膜蒸发器中,对管式降膜蒸发器内温度进行预热,当蒸发器内温度达到110℃时,将氧化铝原液导入到蒸发器循环管束内,同时在蒸发器制冷剂分配器加入制冷剂,制冷剂的质量流量取值要与制冷产生的蒸汽质量流量相等,这样可以使管式降膜蒸发器满液区内液体始终保持稳定,进而使管式降膜蒸发器性能达到最优[7]。管式降膜蒸发器对氧化铝原液过滤的时间最好保持在15min~25min之间,氧化铝原液蒸汽经过冷却变成液体流出体外,多余的杂质会滞留在蒸发器底部杂质槽中,以此完成氧化铝原液与杂质的分离。

1.2 MVR蒸发器多效蒸发氧化铝原液

当氧化铝原液经过管式降膜蒸发器萃取之后,其浓度指标不符合标准,因此利用MVR蒸发器对加热蒸发得到的氧化铝液体进行多效蒸发。首先利用蒸汽管将管式降膜蒸发器加热蒸发过程中产生的蒸汽传送到MVR蒸发器体中,管式降膜蒸发器加热蒸发过程中产生的蒸汽温度为70℃~80℃之间,正好符合MVR蒸发器对蒸汽的要求[8]。蒸汽管的长度需要根据管式降膜蒸发器到MVR蒸发器之间的直接距离来设定,为了降低蒸汽管管壁温度对蒸汽温度的影响,蒸汽管的半径要控制在15cm~20cm之间,蒸汽管材质选用耐热性能良好的pom碳纤维塑料原料。MVR蒸发器属于多效蒸发设备,共有六个效数,其中一效面积为1400m²~1600m²;二校面积在1600m²~1800m²之间;三效面积为1800m²-2000m²之间;四效面积为2000m²~2200m²之间;五效面积为1800m²~2000m²之间;六效面积为1600m²~1800m²之间。这种多效蒸发设备在运行之前,需要对氧化铝蒸发原液、氧化铝蒸发母液、新蒸汽、新蒸汽冷凝水、二次蒸汽冷凝水、循环上水、循环回水等参数进行设置,下表为MVR蒸发器参数设置表。

表2 MVR蒸发器参数设置表

设定完参数后,开启蒸汽管阀门,将蒸汽顺利流入MVR蒸发器内对蒸发器内温度进行预热,当温度达到70℃~75℃时,将加热蒸发后的氧化铝液体倒入一效管束中,氧化铝液体经过多效蒸发后,将最后的蒸汽进行冷却流出蒸发器体外,对氧化铝液体浓度进行检测,如果检测浓度不符合标准,继续返回MVR蒸发器进行蒸发,直到符合标准为止,以此完成氧化铝厂MVR蒸发器与传统管式降膜蒸发器相结合的新方式研究。

2 结束语

此次结合相关文献资料,将氧化铝厂MVR蒸发器与传统管式降膜蒸发器相结合,形成氧化铝厂一种新的原液蒸汽方式,有利于提高氧化铝厂生产效率,降低氧化铝厂运营生产成本,节约能源消耗,为氧化铝厂带来实际的经济利益,同时还有利于优化氧化铝厂蒸发技术,具有一定的工程应用价值,对氧化铝厂MVR蒸发器与传统管式降膜蒸发器相结合的新方式研究具有一定的借鉴意义。由于此次研究时间有限,虽然取得了一定的研究成果,但在研究内容上还存在一些不足之处,今后仍会对氧化铝厂MVR蒸发器与传统管式降膜蒸发器相结合的新方式进行深一步研究,提高氧化铝厂蒸发装置的性能,以使用于更广泛的蒸发领域。