某选矿厂尾矿干堆的试验和应用研究

2020-11-01曾军龙

曾军龙,谢 茗

(金堆城钼业汝阳有限责任公司,河南 汝阳 471200)

随着全球经济的发展,各种金属的需求也在增加,导致矿山资源的快速开发。而对于中国这样的资源消耗大的国家,据不完全统计,截止2019年全国尾矿库大约7300多座,这些尾矿库给当地的环境、安全、财产带来巨大的隐患,可以考虑用尾矿干堆技术取代传统的尾矿排放方式。

目前,尾矿堆存的方式有三种:第一是传统工艺尾矿都是低浓度湿式排放,第二种是尾矿高浓度排放,第三种是尾矿干式排放。前两种尾矿排放工艺对环境和安全都有一定的危害性,而尾矿干式排放最大的优点是可以减少对环境的污染、尾矿管道和回水管道长距离的铺设,降低了对当地居民生产、生活的危害,减少尾矿库的建设,可以被环保部门认可为无排污矿山。

1 项目研究的意义

(1)尾矿干式排放解决了尾矿库安全性问题。尾矿库的筑坝式排放改为堆土场排放,堆场内没有大量污水,避免了尾矿带来的溃坝、漫坝、垮坝、坝下渗水等环境、安全事故的发生。

(2)减少国家尾矿库的数量,与此同时节省了尾矿库的地质勘探、安全评估、库区建设及日常安全管理所需要的运营成本。

(3)干排的尾矿即可围堰造田,也可以回填塌陷和对露天矿采坑进行平整造田,实现消除地质隐患,同时可植树造林,保护水土流失。

(4)干排的尾矿有利于二次资源的开发与利用,可以制作建筑材料,如砖、陶瓷、混泥土等,充分利用资源。

2 选矿尾矿参数

(1)选厂尾矿排放矿量:7000t/d。

(2)选矿厂工作制度:330d/a、3班/d、8h/班。

(3)尾矿干密度:2.27t/m3。

(4)尾矿平均浓度:21.66%。

3 尾矿浓缩沉降半工业试验

3.1 原矿粒度

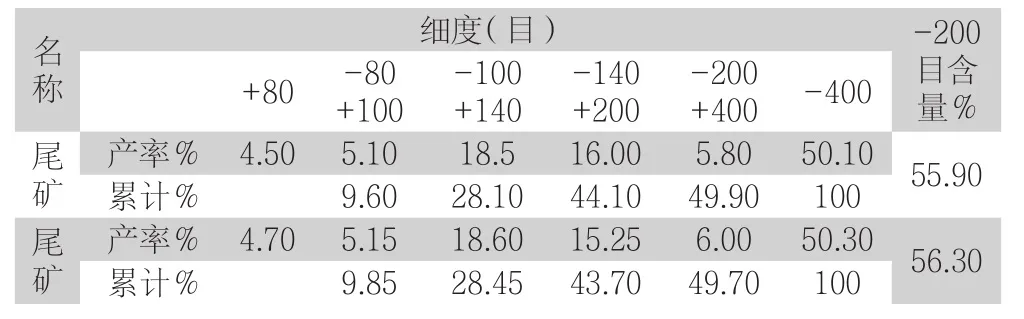

对原矿用湿筛法进行粒度筛分试验,筛分粒度为80目、100目、140目、200目、400目。将筛分得到的各个粒度的产物烘干称重,得出各粒级产率如表1。

表1 原尾矿粒度分布

从表1可以看出,-200目以下粒度产率平均为56.1%,-400目以下占50.2%,可以看出原尾矿细粒级占比重较大。

3.2 试验浓度检测及分级、浓缩参数测定

尾矿浓度检测包含烘干法和浓度壶两种方法。试验用烘干法进行最终浓度标定,与浓度壶检测法进行对比。试验浓度标定在参数基本一致的情况下用浓度壶法进行一般检测,对滤饼水份等特别重要参数用烘干法进行验证。

浓缩实验在斜板浓密机内进行,测试的参数主要包括流量和浓度。采用浓积法测定浓密机的给矿量、溢流流量和底流流量,通过浓度检测分析工艺浓度。

3.3 原矿自然沉降

原矿自然沉降分二种试验方案,第一方案,在不分级情况下自然沉降,把矿浆装在量筒里面自然沉降,得出的矿浆沉降速度约0.0083mm/s;第二种方案,工器具相同,将原矿按-200目进行筛析分级后,得出细粒级沉降速度约为0.012mm/s,-200目以下浓缩以后,浓度最高只能达到25%。粗颗粒沉降速度非常明显,浓缩后浓度可接近74%左右。

3.4 絮凝剂添加试验

鉴于自然沉降试验,原矿采用预先分级再自然沉降,-200目以下细粒级尾矿浓度达不到设计至少30%的要求,试验通过采用添加絮凝剂加快矿浆的沉降速度做对比试验,试验发现原矿浆在不分级的条件下,通过添加絮凝剂,原矿的沉降速度约为0.018mm/s,沉降效果明显提高。

对原矿浆按-200目进行分级后添加絮凝剂,得出细粒级的沉降速度为0.126mm/s,细粒级沉降速度明显加快,浓缩后浓度最终可以达到67%左右。

鉴于添加絮凝剂对细粒级沉降速度效果明显,方案确定为原矿通过分级机预先分级筛选,细粒级颗粒添加絮凝剂再浓缩方案。

4 絮凝剂用量试验

絮凝剂用量及浓度试验:根据目前矿山企业絮凝剂普遍使用和购买途径等因素考虑,试验絮凝剂主要对比聚丙烯酰胺和生石灰,前期小型实验发现生石灰对本性质尾矿作为絮凝剂添加量大但效果不明显,细粒级沉降速度慢,浓密机底流浓度达不到设计要求并对溢流水PH值有较大影响,影响回水返回生产使用。而聚丙烯酰胺使用量小,并效果明显。

试验确定使用聚丙烯酰胺为絮凝剂,絮凝剂添加量分别初设定为6g/t、8g/t、10g/t、12g/t;每一个添加量的药剂浓度分别设定为0.03%、0.05%、0.08%、0.1%。试验效果是在保证溢流水水质的情况下,尽量减少药剂的使用总量,以达到溢流水返回磨浮不影响浮选工艺指标,具体指标如表2。

表2 絮凝剂浓度及药剂试验数据

从表2中可以看出,在相同药剂浓度情况下,随着药剂用量的增加,底流浓度呈现先上升后下降的趋势,特别是当药剂用量超过10g/t时达到12g/t底流浓度出现下降趋势,而溢流浓度基本趋于上升趋势。

当药剂单耗相同条件下,随着药剂浓度的增加,溢流水含杂浓度也随着增加,底流浓度减小。

为了保证溢流水的浓度最低,满足生产用水要求,减少絮凝剂对浮选工艺的影响,同时提高底流浓度,最终确定,当絮凝剂用量在8g/t~10g/t,絮凝剂浓度为0.03%时,此时得到的溢流浓度值最小可以达到0.34%,底流浓度可以达到34%左右,接近设计35%的要求。

5 设备选型及工艺流程

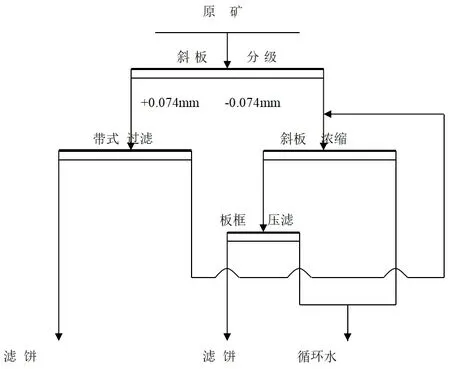

现场尾矿工艺流程为尾矿从尾矿泵站经泵输送至4台分级机,经过分级机预先分级,底流流至缓冲箱,经过缓冲箱调节流量大小流至带式过滤机,4台分级机溢流分别进入4组2000m2的斜板浓缩机,通过添加絮凝剂和调节浓缩机底流阀门控制斜板的溢流和底流矿浆浓度,底流矿浆经过溜槽流至3台互通直径5.5×5.5m搅拌槽,三台搅拌槽安装5台流量Q=310m3/h渣浆泵输送至3台800m2板框压滤机,带式过滤机和板框压滤机滤饼通过皮带运输运至堆场。工艺脱水流程如下图1:

图1 尾矿脱水工艺流程图

6 工业现场试验结果

6.1 溢流水水质

在确保溢流水质不影响浮选的前提下,工业试验发现,絮凝剂用量分别进行了7g/t、8g/t、9g/t、10g/t时,通过检查溢流和底流浓度,确定絮凝剂单耗为10g/t,检测溢流水浓度为0.41%,底流平均浓度为32.73%,将溢流水取样单独静止放置5小时未见明显固体颗粒,证明溢流水水质较好可以直接进入生产循环水使用。溢流水水质如下图2。

图2 溢流水水质

图3 分级机底流矿浆

图4 浓缩机底流矿浆

6.2 分级机底流浓度

工业试验发现,分级机底流浓度平均可以达到53.68%,最高可以达到66%左右,分级效果很好。而带式过滤机要求给矿浓度在45%以上,试验说明分级机效果可以达到设计要求。分级底流矿浆如图3。

6.3 浓缩机底流

工业试验得出,经过添加絮凝剂浓缩机底流浓度平均在32.73%,如果底流阀门在保证不堵的情况条件下,得到最高的底流浓度为39%,满足板框压滤机30%以上的给矿浓度要求。浓缩底流如图4。

7 滤饼水份

通过调整带式过滤机和板框压滤机设备参数,运行过程中得到过滤机滤饼水份18.95%,板框压滤机滤饼平均水份13.37%,能够满足尾矿干堆设计要求。检测板框滤液浓度平均值在0.2%左右,符合生产水质要求,可以直接返回生产使用;而带式过滤机过滤水和洗布用水混合浓度在2.56%左右,返回工艺流程二次沉降。

8 结语

通过上述尾矿浓缩半工业试验及尾矿干堆车间运行结果可以得出以下结论:①此尾矿无论是否预先分级,通过自然沉降难于达到设计工艺指标,必须添加絮凝剂加快矿浆沉降速度,提高浓密机底流浓度才能满足要求。②试验发现,絮凝剂的用量和配比浓度对溢流水及底流浓度都有影响,当絮凝剂浓度保持不变时,随着絮凝剂用量的增加,溢流水浓度基本呈上升趋势,底流浓度呈现先上升后下降趋势。③当絮凝剂单耗不变的情况下,随着絮凝剂浓度的增加,溢流水浓度呈上升趋势,底流浓度呈现下降趋势。④结合半工业试验,确定了脱水的工艺流程和设备的选型,实际运行过程中,原矿通过预先分级,分级机溢流进入斜板浓密机,在絮凝剂浓度为0.03%,絮凝剂单耗平均在10g/t时,得到斜板浓密机溢流水的浓度为0.41%,底流浓度平均值在32.73%,满足生产实际需求。