基于氧化铝生产工艺中的节能降本技术研究

2020-11-01张铁志弭飞飞

张铁志,弭飞飞

(1.东北大学设计研究院(有限公司),辽宁 沈阳 110166;2.沈阳科维润工程有限公司,辽宁 沈阳 110166)

随着氧化铝材料的需求量与日俱增,对氧化铝生产工艺也提出了新的要求[1]。氧化铝生产工艺主要指的是在对应的铝土矿物中提取一定量的氧化铝,通过生产设备采取一定的方法除去氧化铝内部所含的杂质。在一定程度上,我国氧化铝生产工艺会受品位因素及矿石性质的影响导致产量低的问题。由于氧化铝生产量的不断增加,原材料和能源价格呈现出持续增长的趋势,这就导致氧化铝的生产成本也随之提高。传统氧化铝生产工艺只能以消耗大、投资高并且流程复杂的烧结法工艺为主[2]。在70年代进行了拜耳法的试验,在铝矿直接生产氧化铝的研究中取得重大突破。但由于认识和技术仍具有局限性,一直未能实现真正意义上的节能降本。在我国目前针对氧化铝生产工艺中的节能降本方面的研究中,虽然取得了一定的研究成效,但在实际应用中具有很大程度的局限性。目前,铝硅比3-5的低品位铝矿成为我国生产氧化铝的主要材料,而且具有垄断市场的趋势。相比国内的铝矿品位,国外进口的铝矿品位明显高于国内,有的铝硅比竟高达7-8左右。受生产工艺水平的限制,氧化铝生产成本呈大幅度上升趋势。通过传统的拜耳法和烧结法生产工艺处理低铝硅在难度上远大于处理普通矿物。在国外,Wesfrth直到将“拜耳法生产氧化铝新工艺”再次提上研究议程,总结出从原矿质量问题入手,实现节能降本,为目前采用串联法和烧结法的氧化铝厂的生产工艺及技术改造指明了发展方向。为加快我国氧化铝工业的发展,提高我国氧化铝工业在国际竞争实力,本文进行基于氧化铝生产工艺中的节能降本技术研究。

1 基于氧化铝生产工艺中的节能降本技术

本文基于氧化铝生产工艺提出的节能降本技术中,以实现氧化铝生产节能降本为最终目的,进行设计。使用此种技术进行氧化铝的生产主要分为三个步骤:析出、分解以及回收。针对这三个步骤的具体研究内容,如下文所示。

1.1 使用拜耳法生产氧化铝的析出流程

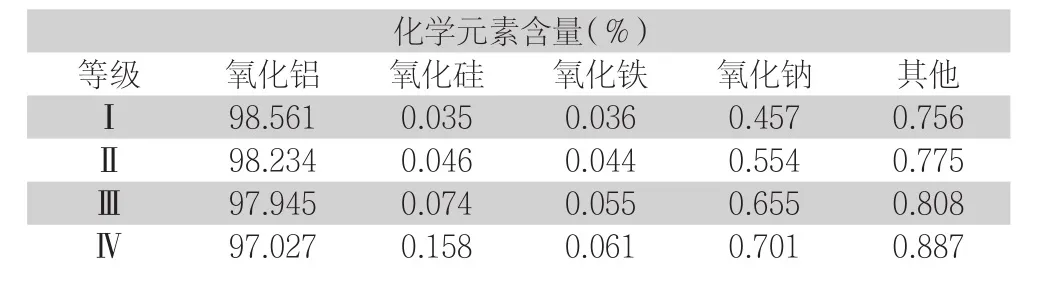

提取矿物中含金属铝元素较多的样本,进行加水溶解,使用搅拌棒进行充分溶解,将溶解后后的液体静止10-20分钟后,使用过滤网滤掉沉淀物,提取过滤后的饱和液体混合物。通常情况下饱和液所含杂质,如下表1所示。

表1 氧化铝杂质含量表

结合上述表1所示,使用拜耳法对饱和溶液进行蒸发提纯处理,多次提取铝土矿中含铝样本,重复上述过滤步骤,再将提纯后液体进行加水溶解,经沉淀后过滤沉淀物。析出纯度较高的氧化铝饱和液,析出步骤是拜耳法生产氧化铝的关键步骤,生产能力的高低及析出氧化铝溶液所处的指标等级直接影响到氧化铝厂的生产产量、产出质量。具体流程为:首先,将蒸发母液放置到调配槽;再通过矿浆磨进入旋流器,得到矿浆;而后,将矿浆倒至回转筛,加入冷凝水进入保温管;最后,使用自蒸发器进行蒸发,流进稀释槽进行二次洗液,完成后进入沉降槽,得到饱和氧化铝溶液。通过拜耳法将氧化铝生产工艺中的含酸工业盐可回收再利用,废渣可加工成建材、橡塑填充料等。从根本上减少有害废气的排出,符合环保要求,既可以解决污染环境的问题,又可以解决铝矿资源综合利用问题。所析出的大量工业氧化铝可以有效缓解我国工业氧化铝资源不足的情况,从而实现基于氧化铝生产工艺中的节能降本技术中的降本要求,为生产氧化铝提供基础物质。

1.2 使用拜耳法生产氧化铝的分解流程

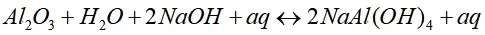

在将氧化铝高浓度饱和液提纯析出的基础上,对析出的晶体进行分解操作表可进行氧化铝金属的生产。在低苛性的铝酸溶液中以氢氧化铝作为结晶的晶种,经过不断的搅拌降温,铝酸钠溶液中的氧化铝以氢氧化铝的形式进行分解,持续析出,经过析出铝酸钠溶液的苛性比值不断升高。此时,分解后析出的晶体为高纯度氢氧化铝,反复进行上述两个操作便可将大批量的铝土矿转换成氢氧化铝,氢氧化铝与氧化铝在指定的条件下存在一定形式的转换。具体的转换方程式,如下化学表达式所示。

根据上述化学表达式所示,拜耳法析出氧化铝的主要原理,在一定条件下,在晶体中加入搅拌,经过一定的处理,便可实现氧化铝与氢氧化钠铝之间的转换。在本文设计的节能降本技术中,首先,进行一次分离提高固含,分离底流再进人高效压滤机进行二次分离及后续的洗涤;而后,将滤饼含水率控制到35%以下,减少赤泥的洗涤次数;最后,采用沉降槽+高效压滤机分离洗涤技术,将溶出稀释液Nk浓度提高3g/L~10g/L,从而减少洗水量和蒸水量。

1.3 焙烧炉烟气余热深度回收

考虑到在氧化铝生产工艺中,焙烧能耗约占氧化铝综合能耗的25%~30%,通常情况下,氢氧化铝焙烧炉的排放烟气温度最高可达200℃,高温的焙烧炉烟气必然会带走一部分氧化铝。与此同时,由于焙烧炉烟气余热造成大量热量以及水分的流失,对环境造成极为恶劣的影响。本文利用焙烧炉烟气的部分显热实现烟气余热深度回收,采用喷淋方式使低温水与焙烧炉烟气直接换热,将高温烟气显热直接传递给低温水,并保证水蒸汽潜热也进入了低温循环水中。将回收的焙烧炉烟气余热用于预浓缩氧化铝厂的蒸发原液,减少蒸发站蒸水量,从而降低蒸发的汽耗,进一步实现降低氧化铝生产能耗的目的。至此,实现基于氧化铝生产工艺中的节能降本技术整体设计。

2 实例分析

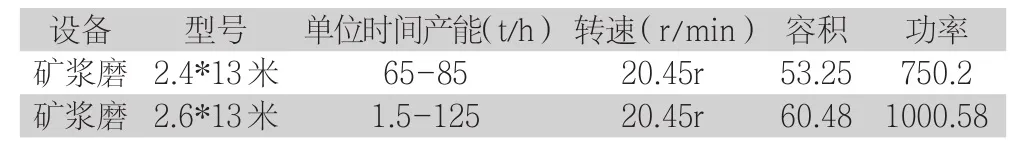

(1)实验准备。本次实验采用实例分析的方法,通过实证研究证明本文设计节能降本技术的可行性。实验对象选取某实验室,采用φ15m的分解槽。针对氧化铝生产中的关键设备矿浆磨具体参数进行限定,如表2所示。

表2 矿浆磨设备具体参数

结合表2信息,实验主要内容为测试两种节能降本技术的氧化铝生产能耗,氧化铝生产能耗数值越高,意味着该节能降本技术的节能效果越好。本次实验将实验次数设置为10次,分别使用本文设计的节能降本技术以及传统节能降本技术进行氧化铝生产,并设置传统的节能降本技术为实验对照组,进而判断两种节能降本技术的节能能力。

(2)实验结果分析与结论。根据上述设计的实验步骤,进行测试,记录10次测试结果,将两种节能降本技术下氧化铝生产能耗的测试结果进行对比。为更直观的体现出两种节能降本技术氧化铝生产能耗之间的差异性,特将实验结果以表格的形式进行展示。氧化铝生产能耗对比表,如表3所示:

表3 氧化铝生产能耗对比表

根据表3可以得出,本文设计的节能降本技术氧化铝生产能耗最低只需10.015 GJ/t;而对照组最低需要46.598 GJ/t,设计的节能降本技术氧化铝生产能耗明显低于实验对照组,节能效果更好,能够实现氧化铝的节能生产。通过实验验证了设计节能降本技术在氧化铝生产中的有效性,可以满足氧化铝生产节能方面的实际需求,可以应用到实际氧化铝生产中。

3 结束语

通过基于氧化铝生产工艺中的节能降本技术研究,证明设计节能降本技术在氧化铝生产工艺中的真实性和可靠性。氧化铝生产的能耗以及成本无论是对于国家发展还是社会进步都很重要,针对拜耳法的析出、分解可以大幅度提高氧化铝生产的节能降本效果,完成传统节能降本技术所不能实现的目标。因此,基于氧化铝生产工艺中的节能降本技术研究是具有现实意义的,能够取得一定的研究成果,并且满足环境保护对氧化铝生产工艺提出的总体要求,为氧化铝生产环保治理提供学术意义。但本文存在唯一不足之处在于,没有针对基于热分析的氧化铝生产蒸发工序节能研究进行过多的研究,相信这一点可以作为氧化铝生产工艺中的节能降本领域日后研究的主要内容。