超高温竖窑检修技术改进

2020-10-30鲁晓欣

鲁晓欣

(攀钢集团工程技术有限公司,四川攀枝花 617000)

0 引言

超高温竖窑在耐火材料工业的应用历史久远,是制备石灰不可或缺的设备。竖窑是指上部加料下部出料连续煅烧熟料的热工设备,由窑体、加出料装置及通风设备等组成,广泛应用于煅烧各种耐火原料和石灰。

一般情况下,窑内耐火砌体会在浅表烧损砖衬表面喷涂料充当保护层。经过若干年的焙烧和投料机械冲刷,炉墙各个部位会有程度不一的烧损,有的地方烧损程度低,有的地方的破损深度已到窑壁内隔热层,如采用喷涂修补,需要喷涂500~600 mm厚的涂料。喷涂如此厚度的涂料,必须采用承重锚钉,但锚固钉在保温层上“生根”强度不够,又因太长从而导致受力承重不够,喷涂料易垮塌,因此要求锚固钉必须在耐火砖中“生根”,而“生根”的耐火砖层厚度又必须保证在标准厚度1/3 以上,才能保证锚固钉的锚固强度。在拆除过程中,要达到新砌体有足够宽的生根基础面,很容易造成“过拆”,不仅造成工期的延长,更重要的是造成材料的浪费,达不到业主喷涂检修的初衷。因此,如何解决炉窑内壁补强中的物料浪费,是亟待解决的问题。

1 传统施工工艺分析

目前修复损坏炉衬的方法有两种:一是传统的整体拆除窑内耐火砖,重新砌筑;二是采用不定型耐火材料喷涂修复炉衬。喷补修复工艺是喷涂前将窑壁清理干净,根据炉衬损坏程度选择锚固件形状、数量、设置锚固网面积等,并制定喷补各不同厚度部位的程序,但此工艺只适用于局部轻微损的修复,破损严重部位不采用此工艺。

2 改进措施

针对两种修复工艺的优缺点,在石灰石矿2#竖窑检修过程中,根据现场作业环境以及理论计算,提出改进措施。

(1)喷涂前先砌筑一层耐火砖,耐火砖与喷涂料相结合修补耐火内衬,解决大面积重度烧损不能直接喷涂的难题。

(2)采用“悬空法”砌筑耐火砖,改进耐火砖砌筑必须从底部生根的施工工艺。

3 施工工艺及原理

3.1 施工工艺

(1)待修补区域的底部沿水平方向设置底部支撑面,在底部支撑面左右两端设置环向挤压面,在环向挤压面与底部支撑面形成的框体内砌筑耐火砖,得到覆盖待修补区域的砖基墙。

(2)利用底部支撑面为新砌筑的砖基墙提供支撑力,同时利用环向挤压面对砖基墙施加环向挤压力,使砖基墙中的耐火砖紧密凝固成一个整体,不再需要从窑体底部开始砌墙也能在内壁上生根。

(3)在砖基墙上打入喷涂钉,在喷涂钉上挂网并对挂网后的砖基墙喷涂耐火层,完成竖窑耐火层的修补。

3.2 工艺原理

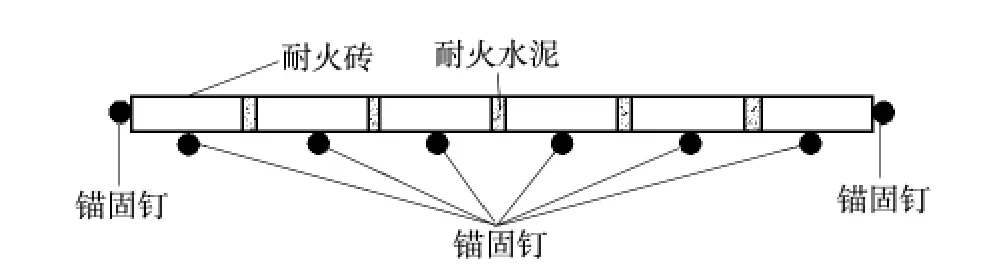

在砌筑部位下方选择破损不严重的部位(最好留20~30 mm 耐火砖)打入Φ6.5 mm 锚固钉,临时将第一层砖托住,环向两端加锚固钉挤紧,只要第一层耐火砖砌筑好后,上面多层砖重力通过合门砖部分分散到环向和径向方向,再加上耐火泥浆使耐火砖凝固成一个整体,这样底部第一排砖及钢钉受力就会减少,然后通过喷涂使砌体与涂料成为整体。用底排钢钉临时作托面,两端钢钉从环向加力,增大挤压,解决头层砖生根和凝固前下掉问题(图1、图2)。

4 施工方法

(1)在窑壁上植入Φ6.5 mm托砖不锈钢锚固钉。不锈钢锚钉长度300 mm,间距150~200 mm,施工时首先用电钻在原有耐火砖上钻孔,电钻钻头Φ6 mm,钻孔深度10~70 mm(视耐火砖砖层表面烧损深度而异),确保每块砖下方有一颗锚固钉。首块耐火砖侧面耐火砖中间位置也需要植入一颗锚固钉。

(2)在锚固钉上进行底层耐火砖的砌筑。采用厂供的耐火砖(高铝砖)砌筑,要求横平竖直,灰浆饱满。利用耐火砖砌筑后耐火胶泥与耐火砖间的胶结强度,使耐火砌体形成一个稳固的整体(图3)。

图1 竖窑修补示意

图2 托砖锚固钉布置示意

(3)在新砌的耐火砖上植喷涂锚固钉。Φ6 mm不 锈 钢(1Cr18Ni9Ti)长200 mm 左右,锚固件安装应牢固,不允许松动,严格按间距250 mm 布置,可根据现场情况做适当调整。然后挂钢丝网,钢丝网安装完毕后即可进行喷涂料施工(图4)。

(4)进行喷涂。2#竖窑喷涂高度为17.25 m,喷涂料厚度平均230 mm,喷涂后要求内壁平滑,不得有凹凸不平。窑内壁直径为4 m,内壁半径误差≤25 mm。竖窑喷涂材料采用白灰竖窑专用喷涂料。

图3 悬空法砌筑耐火砖

图4 锚固钉、钢丝网

5 改进效果

施工当天,一天砌筑20 层,因材料的原因隔了一周才进行喷涂作业,新砌的耐火砌体悬在空中牢固可靠。如果砌筑后立即进行喷涂,会使新砌耐火砖更牢固。改进实施后,解决了单纯喷涂施工耐火内衬不固牢问题,同时解决了砌筑无法生根的技术难题。与采用单纯的喷补修补工艺相比,改进后的工艺具有以下优势:

(1)应用范围广。在破损严重,砌体完全垮塌部位无法采用喷补修复,只能用局部砌筑修复的办法,使窑体完全恢复原貌。采用本专利技术,在破损严重和不严重情况下均可采用,并可减少砌筑面积,不需从底部生根砌筑,更不需要拆除窑内衬重新整体砌筑,节省工期及成本。

(2)工艺简化。采用喷补修补工艺时,喷涂前窑壁清理是否干净,关系到喷涂料的附着率,直接影响新旧衬体的结合程度。并需要在炉壳上焊接不锈钢锚固件,且设置要合理,行距、间隔、形状及锚固网的大小以及网径尺寸都有一定的要求和规定,否则极易造成喷涂料的脱落。采用本专利技术,只需将窑壁上的浮渣清理干净即可,简化喷涂要求的施工条件。

(3)成本低。采用本专利技术前,喷补修补工艺施工工期为50 d,需施工人员22 人,采用本专利技术后,施工工期38 d,施工人员7 人。采用本专利技术可节省喷涂料用量,同时减少卷扬台班。

该技术可在石灰石矿白灰竖窑检修技术中广泛推广,也可在高炉等炉窑耐火砌体修补时应用。该技术操作简单,实用性强,容易掌握,施工快捷,不需要设置拖砖板,也不需要从底部生根砌筑耐火砖,节省检修成本,提高了劳动效率,缩短了检修时间,并能提高窑体使用寿命。该技术比常规的喷涂修补更实用、经济、高效,为今后类似的砌体修补开创了新思路,具有很高的推广价值。