天然气管道压缩机干气密封污染原因及改进

2020-10-30陈传佳

陈传佳

(中国石油西部管道公司,新疆乌鲁木齐 830011)

0 引言

干气密封因其寿命长、能耗低、操作简单、能适应高温高压、被密封流体不受油污染等特点,在长输天然气管道压缩机中得到广泛应用。但管道压缩机因输送介质来源复杂、带液、压力高等因素,易造成干气密封受到污染而失效。以西气东输二线Nuovo Pignone 公司PCL800 系列离心压缩机配套博格曼PDGS10/200 型干气密封为例,分析干气密封污染原因,提出相应解决措施。

1 博格曼干气密封结构及系统

PDGS10/200 型干气密封为集装式串联密封,与普通平衡型机械密封相似,由静环和动环组成,摩擦副为硬对硬配对。动环为单向V 形槽,采用缠绕弹簧定心,扭矩传递方式为摩擦力,材料采用碳化硅或氮化碳,只能单向转动;静环由弹簧加载,端面材料采用碳化硅+金刚砂涂层,高硬度金刚砂涂层增强了端面耐化学和磨损性能,并能弥补硬对硬摩擦副自润滑性能方面的不足,增加了配合端面的使用寿命。干气密封在正常工作时,由于动环端面单向V 形槽(深度一般为几微米)存在,周围气体会因粘性沿槽形向中心泵送,遇到密封坝处阻碍,气体压缩、压力升高,推开密封面,从而形成3~5 μm 气膜间隙,使干气密封运行时,动、静环始终处于非接触状态并且微动。维持动、静环间形成稳定的刚性气膜是干气密封正常运行的必要条件。

2 管道压缩机干气密封的污染物

2.1 颗粒污染

管道压缩机干气密封密封气的颗粒污染来源于5 个方面:①滤芯质量差、精度不够、破损后没有被发现;②滤芯安装时与配管的密封元件受损形成短路;③充压时压缩腔体工艺气反窜至密封腔;④上游站场或工艺区波动,密封气处理系统来不及处理或效果变差,如滤芯堵塞、淹没、击穿等;⑤系统新投产或长时间停用自然生锈、系统改造时等(图1)。

2.2 液体污染

液体污染主要指管网带水或带入其他液体,如凝析油。在冬季,特别是西部寒冷地区,凝析油的产生及其对干气密封的影响尤其应引起重视。管输压缩机组通常安装在没有设置暖气设备的压缩厂房内,环境温度有时会达到-15 ℃以下。如果压缩机组长时间没有运行,如冬季检修期间,压缩机腔体、进出口管线、密封气管线、干气密封部件温度均处于较低状态,如果这时启机,进入干气密封腔的密封气温度在与干气密封机械部件接触后势必迅速降低,工艺气体中的重烃凝析,大大增加了干气密封失效的概率,其表现为干气密封拆解后会发现在主密封动静环部位有凝析油存在(图2)。

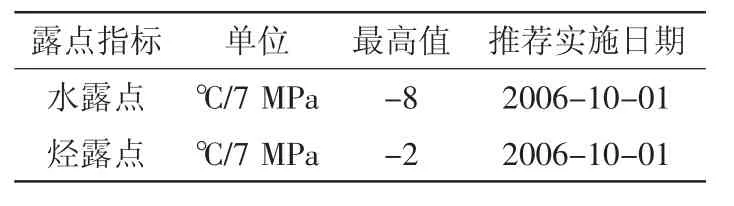

凝析油的产生原因与管输天然气出厂指标有关,而烃露点是其主要指标。GB 17820—2018《天然气》标准5.1条对烃露点指标仅作了笼统的规定,即“在天然气交接点的压力和温度条件下,天然气中应不存在液态水和液态烃”,这种要求不能在长达几千千米的长输管道任何地域保证重烃不析出;而在俄罗斯全俄行业(OC T51.40—1993)中却对天然气水露点、烃露点指标区分温带、寒带进行了规定(表1)。欧州6家主要输气公司联合成立的EASEE-gas 组织也对天然气烃露点指标进行了规范(表2)。

图1 PDGS 干气密封颗粒污染情况

图2 PDGS 干气密封一级动环凝析油污染

表1 俄罗斯全俄行业(OC T51.40—1993)相关露点指标

从表1、表2可以看出,即使在管输天然气出厂指标完全合格的条件下,在某些局部寒冷的条件下,均会出现天然气中有水和凝析油的情况,这对干气密封的运行构成了威胁。

表2 EASEE-gas 提出的有关露点的指标

2.3 轴承润滑油污染

在干气密封与支撑轴承之间有内、外隔离密封,在内、外隔离密封之间通入仪用空气,通过维持仪用空气和润滑油气的压差来实现润滑油气阻断。如果隔离密封的作用没有正常发挥,则可能因有以下4 个原因:①润滑油泵启动前,隔离气未及时投用;②机组停机、热备用期间或润滑油泵运行时,仪表风空压机意外停运,造成隔离空气中断;③润滑油泵停止,油温还未冷却时,人为过早切断隔离气,导致较高温度油气进入密封腔;④隔离密封设计及参数设置不合理。在对PCL800 型管输离心压缩机干气密封检修过程中,可不同程度发现干气密封在二级放空环槽或干气密封动静环进入润滑油(图3),这也是造成密封泄漏的重要原因之一。

博格曼PDGS 10/200 型干气密封在设计时,存在一定的设计缺陷。分析干气密封、隔离密封的结构可以发现,干气密封动环轴套锁紧螺母处存在漏油通道,虽然原则上隔离气体压力高于轴承箱压力且螺母外圆自带甩油环结构,通常不会产生爬油现象,但螺母内圆与转子存在配合间隙,构成泄漏通道;另一个缺陷是内外隔离密封间的联接螺钉存在进油的隐患。一旦油进入,会增加油进入二次放空口的概率(图4)。

2.4 其他污染因素

工厂装配及现场安装、工艺装配或拆解时,不小心融入;安装时使用防卡阻剂过多带来的影响;启停机操作不当的影响。

3 干气密封损坏机理

3.1 对气膜的影响

干气密封正常工作最核心的工作机理是在配对的动环和静环之间能够形成较稳定的微米级刚性气膜,且在备用、启机、运行、停机、负荷调整等各个阶段,气膜厚度是变化的。根据西南交通大学王和顺等人的研究,干气密封在启机过程中端面气膜厚度变化分为I(接触)、II(波动)、III(稳定)阶段。当有较大颗粒进入密封端面,不论是进入至动压槽或平面区,都将引起气膜的不稳定,气膜的不稳定势必造成干气密封运行的不稳定。

图3 压缩机二级放空环槽的润滑油

图4 干气密封二级动环油气污染情况

3.2 对摩擦力矩的影响

在干气密封正常启机过程中,启动力矩是一个重要参数,许多干气密封制造厂家也就如何降低启动力矩、减少启机阶段对干气密封端面的磨损进行着相应研究,并已研发出相应的产品。对于非接触的气膜密封(干气密封)或液膜密封,端面摩擦力即为端面间流体的内摩擦力,即黏性剪切力。干气密封设计时,都是根据密封气动力黏度进行设计,而液体动力黏度要远远大于气体动力黏度。如果气膜被液体污染,则形成气液混合物,动力黏度将会增加成百上千倍(图5)。

3.3 对散热的影响

当干气密封动静环断面之间有油存在时,油就会在动静环之间形成一层几微米厚的油膜,这层油膜使动环端面上的气槽丧失吸入气体的工作能力,因为有油膜阻碍了气体。动、静环端面在相对运动时,气体分子的摩擦将产生大量的热量,如果端面被油污染,热量将被中间的油膜吸收,持续升温会导致动静环由于过热产生脆裂,最终使干气密封报废。密封端面的颗粒影响也大致如此。

图5 干气密封一级动环支撑拉簧损坏情况

4 预防改进措施

4.1 操作层面

(1)优化操作规程。启机前至少提早投用隔离气30 min。

(2)减少启机次数。以减少低速情况下对密封端面的磨损。

(3)机组反向充压。当条件允许时,可以尝试开启干气密封供气阀的形式对压缩机腔体进行反向充压,直至压力达到平衡,可以减少工艺气反窜至干气密封腔体,污染密封端面。

(4)条件具备时,可以另设氮气给辅助密封供气。既可以保证二级密封(辅助密封)的供气量,又可防止一级密封的污染气对二级密封的影响,增加干气密封运行可靠性。

(5)保证隔离气的不间断供应。若确需切断,应确保在机组轴承回油温度<40 ℃且润滑油泵及应急油泵均断电停用后进行。

(6)在全站所有机组均停运时,应立即对机组进行泄压放空。不得通过干气密封增压撬长时间连续保压,避免密封气供应中断或不足。

(7)随时与上下游站场保持沟通,掌握工况变化信息。对大量带液工况作为应急事件来处理,做到响应及时,措施得当。

(8)合理评估压缩机的怠速盘车和机组切换频次,尽量减少干气密封非正常工况运行机会。

4.2 维护层面

(1)要经常性地打开压缩机隔离气环槽、二级放空环槽排污阀,检查内部是否有油,及时排放。

(2)更换干气密封组件时:①应对所有密封C 形圈、O 形圈进行更换,注意检查C 形环开口方向正确;②检查梳齿密封齿顶是否磨损、倒齿,有磨损要及时更换备件,保证密封间隙;③干气密封表面,不得有油渍存在,保证安装部位腔体及对应进气管线干净、干燥、无杂质,及时封堵拆卸的密封气管线,回装前进行必要的吹扫检查;④安装内外隔离密封螺钉时,每个螺钉都应配置密封环垫,隔绝油气通过螺钉向隔离气沟槽的泄露通道。

(3)严格监控干气密封过滤器压差。及时切换和更换滤芯,防止压差过高、异常突降,避免工作介质带液击穿滤芯本体,从而使密封气流短路。

(4)保证矿物油箱风机的正常运行。定期清理排放阻火塞,保证油箱真空度<-100 mmH2O(约-1 kPa),保证所有回油管路正常畅通。

(5)保证密封气、隔离气的排放管路畅通,尽量单独排放。

(6)如需对机组进行氮气置换,应先通过临时接管。在干气密封双联精过滤器之前导入密封氮气,再通过压缩机进出口相关接口向缸体内通入置换氮气的方式进行充压置换操作。

4.3 参数及结构优化方面

(1)调整密封气供气压力、温度、流量等参数。冬季运行时必须提高干气密封的供气温度至>60 ℃,以提高一级密封端面时温度,避免工艺气中重组份在密封浮动部位冷凝堆积。

(2)调整润滑油供油压力。在满足轴承温度要求前提下,尽量降低油压,降低油从阻油环中泄油的流量。

(3)改进干气密封结构设计。优化现有动环支撑拉簧结构,减少向动环传递扭矩时变形量,提高其可靠性;或优化轴套与动环扭矩传动方式,将动环扭矩传递由支撑拉簧改进为拨叉传动。

(4)将隔离梳齿密封形式改为碳环密封,改进挡油环设计,阻断油气泄漏通道。

(5)优化密封气控制逻辑。延长干燥、预热干气密封供气时间,至少保持30 min 以上,保证动环、密封轴套材料和橡胶密封圈充分预热,尽量杜绝密封气在温度较低的情况下进入干气密封腔,并保持密封气温度始终处于较高水平,减少重烃凝出的概率。

5 结论

(1)管道压缩机干气密封必须在干燥、洁净的环境中运行,任何轻微的污染都有可能导致密封可靠性下降,甚至引起密封失效。

(2)颗粒、液体、润滑油气是干气密封的主要污染物质,其来源包括密封气、工艺气和轴承润滑油,产生的根源为上游站场、本站工艺区、机组的生产操作、日常维护及系统设计缺陷等。

(3)冬季运行时应特别注意天然气凝析油对干气密封的污染。

(4)减少污染的措施,应根据压缩机运行站场的实际情况,从操作、维护、优化等方面进行综合施策,不应千篇一律。