煤矿液压支架自动化系统的应用

2020-10-30赵博文

赵博文

(河南龙宇能源股份有限公司,河南商丘 476600)

0 引言

随着市场经济的快速发展,技术成为带动行业转型发展的重要因素。传统的煤矿生产中,自动化程度相对较低,人工生产效率低下且生产的安全性难以得到保障。技术的进步使得煤矿行业逐步突破了传统的技术限制,机械化作业成为煤矿生产的主要方式,各种新型机械设备的应用提升了煤矿企业的生产水平。而自动化技术与机械作业的结合有效实现了采煤自动化,液压支架自动化系统作为整个生产系统的重要组成部分,在很多煤矿企业得到了广泛应用,未来还将具有广阔的发展空间。

1 液压支架自动化系统的应用意义

1.1 提高开采效率,改善工作条件

在煤矿的生产过程中,引入液压支架自动化系统能用机械生产取代传统的人工劳动,大大降低采煤作业人员的工作强度和投入。自动化系统以计算机技术为核心,能够在采煤作业过程中自动链接其他生产工序与机械设备,达到多个液压支架的协同控制,大大提高开采的效率,为采煤作业人员创造相对安全的工作环境[1]。

1.2 强化开采面的支护条件,提高安全系数

液压支架自动化系统能够实现对采煤作业面的实时监测,这样相关人员能根据监测结果来详细掌握作业面顶板压力的变化情况。同时,它还能够自动进行这些监测数据的分析与处理,当相关数据处于异常变动状态时,系统可以直接进行支护作用力的调整,达到自动控制的目的,最大限度预防顶板事故。此外,液压支架自动化系统的自动化程度较高,能够突破时间、地域的限制,达到远程控制的目的,避免粉尘等不利因素对系统可靠性的干扰,提高生产的安全性。

1.3 提升煤矿企业的经济效益

传统的煤矿生产作业多数是由人工来完成的,有人员密集的特点。随着技术的进步,尤其是自动化、智能化技术的应用,无人化采煤将是当前及未来发展的重点方向。液压支架自动化系统的应用改变了传统的人工作业方式,减少了采煤作业中的人力投入,尤其是煤矿企业的人工费用大大降低,对于提升企业的经济效益具有重要意义。此外,液压支架自动化系统的应用避免了人为操作的随意性,减少了煤矿机械设备不必要的磨损,节约了设备维护费用,同样可以提升企业的经济效益。

1.4 提升煤矿企业的社会效益

液压支架自动化系统的应用,使得生产系统具有操作简单、可靠性高、安全系数高的特点,实现了多种先进技术的融合,保障了采煤作业的安全性,减少了煤矿作业中各类安全事故的发生,有助于煤矿企业社会效益的实现。

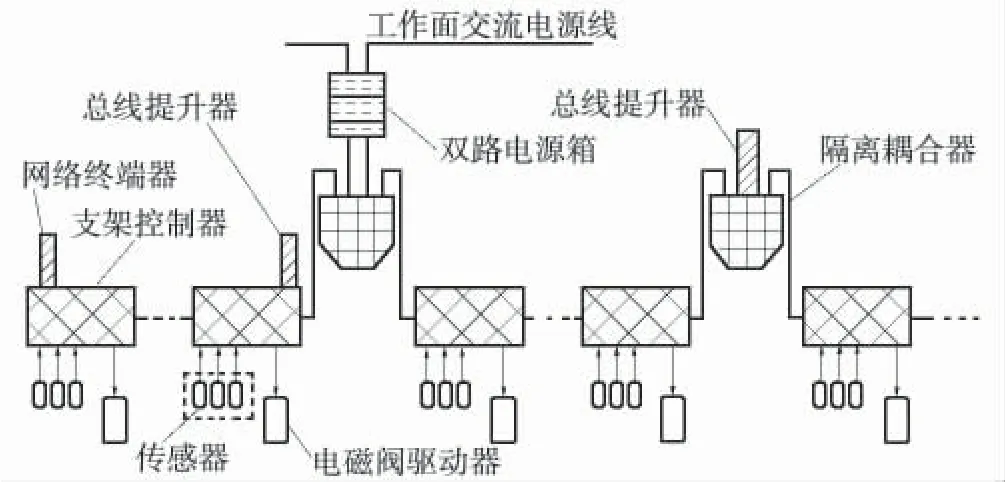

2 液压支架自动化系统构成

从当前煤矿企业液压支架的总体构成来看,自动化系统主要包含了主机、支架控制器、CAN(Controller Area Network,控制器局域网络)总线网络。在系统运行中,支架控制器配置有传感器,该传感器可以随时监测和感应系统中液压支架的工作状态。而CAN 总线网络的存在能够传输系统运行中的指令与信息,当这些指令与信息传输到主机以后,自动化控制得以实现。

液压支架自动化系统的构成较为复杂,支架控制器、人机操作界面、传感器等都是其重要组成部分。在液压支架自动化系统的运行过程中,各个不同部分承担着不同的任务,通过各个部分的紧密配合与协调,有效保障了系统的可靠运行,使得液压支架的运行、输送机的前后推动等更为科学。

(1)支架控制器。支架控制器是液压支架自动化系统的核心构件,它在系统运行中相当于一台微型计算机,能够控制软件完成各类指令的接收、执行、操作等,实现液压支架良好的控制作用。

(2)人机操作界面。人机操作界面主要是为后台人员的操作与管理提供便捷。作为显示、接收操作者指令的工作界面,人机操作界面上能够显示参数、故障信息、状态信号等,操作者获得这些信息以后,能够根据系统需求进行参数的修改与调整[2]。

(3)传感器。在液压支架自动化系统内有多种类型传感器,它们的作用与人体的神经系统相类似,分布在液压支架的不同位置,用来监测生产系统运行中各个参数。在煤矿自动化系统内,传感器主要有压力、位置、行程等传感器,它们将感应到的信息传输给支架控制器,而支架控制器在获得这些信息以后进行相应的分析与处理,为液压支架自动化系统的控制提供可靠的依据[3]。

(4)电液阀组。电液控制系统是液压支架自动化系统最重要的体现,电液阀组是液压支架自动化控制系统的重要构成,每一套电液阀组都包含液控换向阀、电磁先导阀:遵循电磁感应原理,系统运行过程中电磁吸力推动电磁先导阀的运行,电磁先导阀可以呈现出各种的控制动作,进而达到对液压支架系统的控制作用(图1)。

(5)电源箱。电源箱能够实现电源电压的转变,保障电压能够有效输出给支架控制器。为了保障液压支架自动化系统运行的可靠性与安全性,所采用的电源箱多为防爆型电源箱。

(6)隔离耦合器。在液压支架自动化系统中,隔离耦合器使得相邻支架控制器之间达到电气隔离,有重要作用。通常情况下,为保障系统的安全运行,隔离耦合器与被隔离支架控制器之间要尽量避开同一电源[4]。在隔离耦合器内部,为实现双向通信的功能,需要设置相应的光电耦合器。

(7)网络变换器。网络变换器是为了收集与监控系统运行中的各种数据,并根据数据的监控情况,对自动化系统进行检查。比如,监控数据的传输情况、支架控制单元与传感器设备运行情况等的检查。

(8)监控主机。在煤矿作业中,监控主机一般安装于运输巷控制中心,能够统一管理数据,用数据管理来实现对整个系统的控制。

(9)乳化液。液压支架对乳化液的依赖性较大,只有规范使用乳化液,才能够最大限度保障液压支架的支撑效果,达到安全生产的目的。

图1 液压支架电液控制系统的基本结构

3 液压支架自动化系统的应用

3.1 自动化控制

煤矿液压支架自动化系统的优势主要体现在自动化控制方面。在煤矿开采作业中,各种机械设备可能存在诸多的不确定性,人工往往难以对其进行控制,而自动化控制系统则能够实现对各类设备的可靠控制,保障正常的采煤作业。

液压支架自动化控制系统内的传感装置、压力控制装置、行程传感装置等都属于自动化、智能化控制模块,在系统运行过程中这些装置虽然有一定的独立性,但也存在着紧密的联系[5]。以压力控制为例,在设备内设置一个压力感应器,并将其与整个控制中枢相联系。由于采煤作业中工况不断变化,压力很难保持稳定的状态,不过正常生产作业下此压力变化将处于安全区域内。随着采煤作业的进行,当压力超出了安全范围以后,压力感应器会提前感应到这种情况,进而将有关的异常情况反馈给控制中枢,智能中枢系统则根据异常情况进行相应的调节与警报,最大限度避免由于压力过高或过低而引发的安全事故[6]。

3.2 选择合适的设备和运行参数

由于煤矿生产作业环境的特殊性,应用液压支架自动化系统时应结合作业环境等因素来加以设计。当前,液压支架自动化控制系统的种类较多,不同的类型在环境适应性方面也有所差异,如露天与井下煤矿的压力敏感性不同等。液压支架自动化系统的应用,能够使煤矿企业根据生产作业环境、系统运行需求等来选择设备、合理设计运行参数。比如:煤层开采方向为锐角的,可以选择一般的液压支架;如果开采方向为钝角,则选用大倾角液压支架。采煤作业中,所选用的各类设备相对较多,只有保障设备参数设计的合理性,才能最大限度保证设备的可靠运行。相关人员需结合工况条件来设置设备参数,例如薄煤层开采中,液压压力一般小于中厚煤层。在自动化系统的运行中,系统可以根据矿井工况来进行相关设备运行参数的自动调整,保持相关设备最佳的运行状态。

3.3 加强综采设备的控制

在运行中,液压支架自动化控制系统相关参数的设置能够大大提升其工作性能,而自动化系统中各个子系统的参数设定则能提升系统的自动化控制能力。在煤矿采煤作业中,开采与运输往往是同步进行的,而割煤与运输的一体化主要是由综采设备来完成的,液压支架作为重要的综采设备,自动化系统能够提升综采设备的自动化、智能化控制水平,保持相关设备的稳定、可靠运行,进而保障采煤的效率与质量。

4 结束语

近年来,各个煤矿企业逐步实现了转型发展,为促进采煤作业的现代化,煤矿企业需要加强液压支架自动化系统的应用,发挥其在顶板支撑与管理方面的作用,进一步提高采煤的安全性。