特殊精馏热耦合强化技术研究进展

2020-10-27孙诗瑞杨傲石涛申威峰

孙诗瑞,杨傲,石涛,申威峰

(重庆大学化学化工学院,化工过程强化与反应国家地方联合工程实验室,重庆401331)

引 言

在石油、医药、化工等过程工业中,往往会产生大量难分离的共沸或近沸混合物[1],需对其高效分离以获取更高的经济和环境效益。以萃取精馏、共沸精馏、变压精馏和反应精馏为代表的特殊精馏过程是分离这类复杂混合物的有效手段[2−4]。萃取精馏是通过加入第三组分(萃取剂)以增大待分离体系的相对挥发度实现共沸混合物的分离[5];共沸精馏是通过加入共沸剂,使其与待分离关键组分形成新的最高或最低共沸物,使混合物中的组分相互分离[6];变压精馏通过改变不同塔的操作压强打破常压下形成的二元共沸点或改变其共沸组成,实现共沸物的分离[7];反应精馏是将反应和分离过程集成到一个塔设备中,在进行反应的同时用精馏方法分离出产物的过程[8−9]。

过程强化技术是解决化工分离过程中“高能耗、高污染和高物耗”问题的有效手段[10−13]。热耦精馏、隔壁塔、侧线精馏、有机朗肯循环、热泵精馏、差压热耦合是常用的精馏过程热耦合强化技术。热耦精馏、隔壁塔精馏与侧线精馏通过物料间的耦合改变塔内组成分布,解决中间组分的返混问题,属于内部热耦合强化技术。有机朗肯循环、热泵精馏和差压热耦合则是对外部热量进行耦合达到节能的目的,属于外部热耦合强化技术。各强化技术虽原理各不相同,但均可提升热力学效率,减小工艺能耗需求,进而降低整个工艺的生产成本。

本文围绕近年来国内外关于特殊精馏热耦合强化技术的部分代表性工作,并结合本课题组的研究成果,具体阐述了热耦精馏、隔壁塔、侧线精馏、有机朗肯循环、热泵精馏、差压热耦合等内外热耦合强化技术在特殊精馏过程中的应用,并探讨了该领域未来的研究方向和亟待解决的关键性科学问题,以期为特殊精馏在热耦合强化方面的理论研究与应用提供参考。

1 内部热耦合强化技术

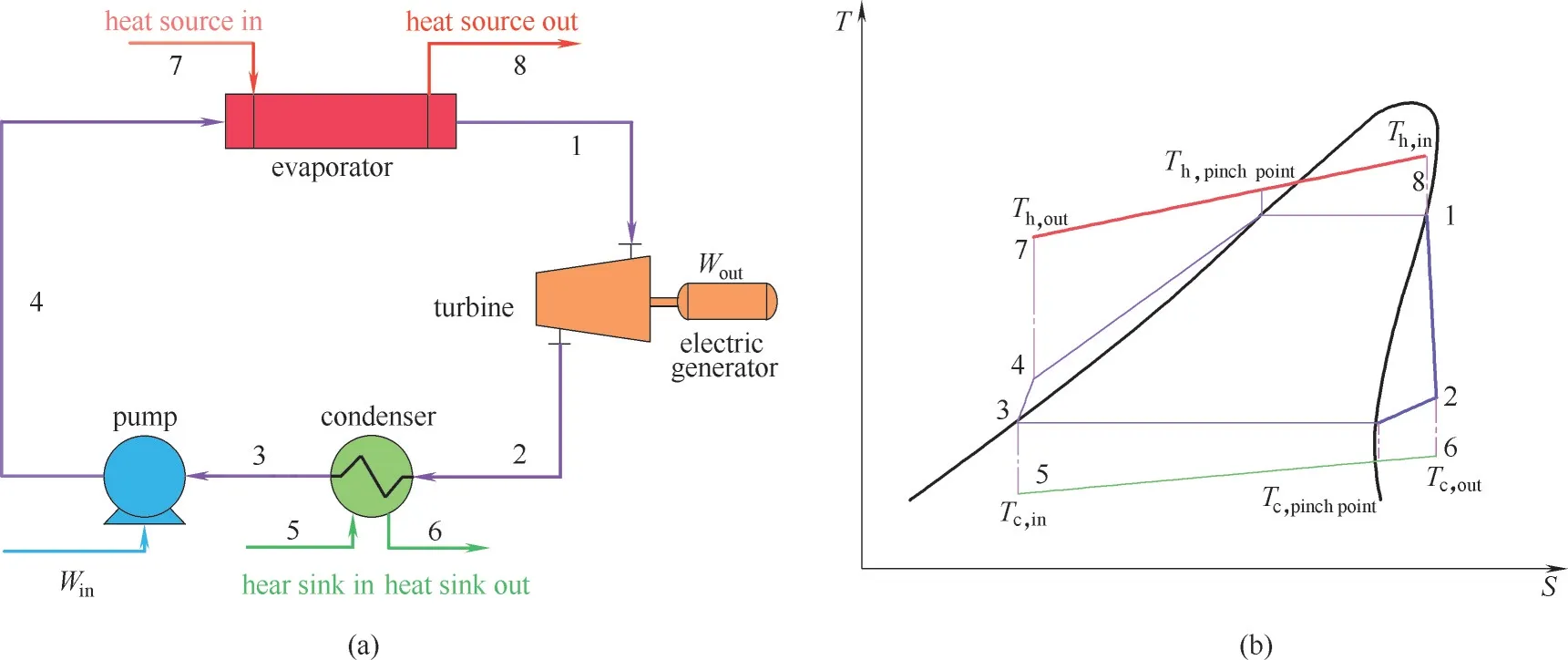

1.1 热耦精馏技术

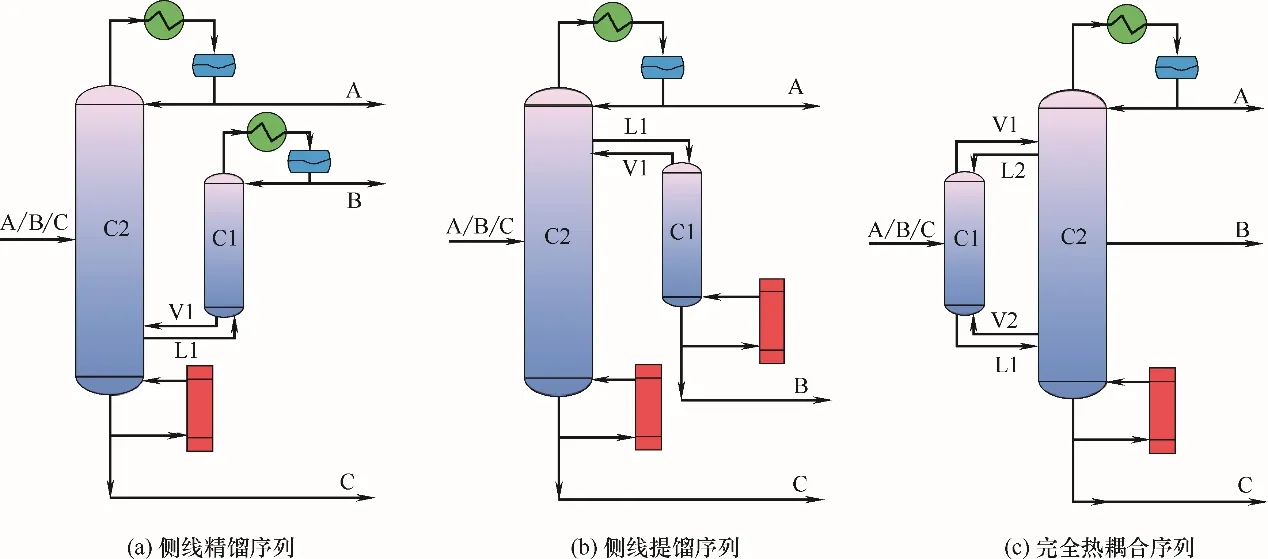

热耦精馏是最常用的精馏强化技术之一。主塔和副塔间通过气液物流双向连接,避免了副塔的冷凝器或再沸器的使用,可实现物料与热量直接耦合。该强化策略能有效解决中间组分在塔内的返混问题,提高过程分离效率,进而可较大幅度地减少精馏过程的能耗,同时降低换热设备投资及温室气体排放[21−22]。根据具体需求和耦合程度的不同可分为部分热耦合和完全热耦合序列,其中部分热耦合序列又可分为侧线精馏和侧线提馏序列,如图1所示。侧线精馏序列由主塔与侧线精馏塔组成,三元混合物A−B−C 进入主塔进行预分离,轻组分A 和重组分C分别由塔顶和塔底采出;在主塔下部,中间组分B 浓度最高处采出气相物进入侧线精馏塔,塔顶得到中间组分B,常用于低温气体分离等领域[23]。侧线提馏序列由主塔与侧线提馏塔组成。主塔塔顶和塔底分别得到轻重组分A 和C,从主塔上部不含重组分处采出液相流股进行提馏以得到中间组分B,常用于炼油工业中[23−24]。完全热耦合由一个预分馏塔和主塔组成,在完全能量耦合塔中进行三元混合物A−B−C 的分离时,首先在预分馏塔中进行轻组分A 和重组分C 的完全分离,B 则在预分馏塔塔顶和塔底自由分配,这样在预分馏塔塔顶分别得到两个二元混合物A−B 和B−C。二元混合物A−B 和B−C 分别在主塔的上端和主塔的下端进一步分离。中间组分B 在主塔的中间段富集提纯,轻组分A 和重组分C 分别在主塔的塔顶和塔底得到,从而实现了三个产品的分离。然而热耦精馏流程并不适用于所有化工分离过程,通常对需获得高纯度中间组分产品且中间组分产品含量较多的体系适合采用热耦精馏进行分离[25]。

图1 热耦合技术Fig.1 Thermally coupled technology

国内外众多学者借助热耦精馏对反应精馏进行了强化研究。Nguyen等[26]将热耦精馏应用于反应精馏生产生物柴油的过程,将反应精馏塔和甲醇回收塔耦合实现了能耗与换热器费用的显著降低;研究结果表明反应精馏和甲醇回收塔的能耗分别降低了13.1%和50.0%,且改进工艺的损失降低了21.7%,该成果验证了热耦反应精馏的可行性。将热耦精馏应用于反应精馏过程使得自由度减小、控制难度增大,鉴于此,Wang 等[27]通过引入进料流量和组分干扰对热耦反应精馏生产甲醇和乙酸正丁酯工艺的控制策略进行了研究,发现常规的温度控制方案能实现该工艺的鲁棒控制,该研究有效地推动了热耦反应精馏的工业化研究进程。Lee 等[28]提出了热耦反应精馏生产碳酸二苯酯以节能降耗,并将内部热集成技术和热耦反应精馏工艺相结合取得了更好的节能效果,同时探究了所提出工艺的动态控制方案,为其工业化推广提供了理论指导。

此外,不少研究者也将热耦精馏应用于萃取精馏工艺中,提高其热力学效率,实现节能减排和清洁生产[29]。Wang 等[30]提出了将热耦萃取精馏工艺用于分离甲醇−碳酸二甲酯二元共沸混合物,同时提出变压精馏和萃取精馏两种特殊精馏工艺,通过对比发现热耦精馏能够显著提升能量利用率,验证了热耦萃取精馏的经济性。为进一步探究热耦萃取精馏的应用范围,Zhao 等[31]将热耦精馏应用于分离四氢呋喃−乙醇−水三元共沸混合物的萃取精馏过程中。首先对采用单一溶剂(二甲基亚砜)和混合溶剂(乙二醇−二甲基亚砜)的萃取精馏分别提出了两种热耦精馏方案,即将两个萃取精馏塔进行耦合和将第二萃取精馏塔与溶剂回收塔耦合;随后,采用序贯迭代法对所提出的四种热耦萃取精馏工艺进行了优化设计;结果表明,以混合溶剂为萃取剂的热耦萃取精馏能有效减小返混效应,成功地将热耦萃取精馏拓展到了三元共沸混合物的分离过程。为深入探究热耦萃取精馏分离不同类型三元共沸混合物的可行性,Timoshenko 等[32]从概念设计的角度,采用剩余曲线和三元相图,对不同类型三元共沸混合物的热耦萃取精馏分离过程的不同耦合方式进行了讨论和分析,该成果为热耦萃取精馏在三元共沸混合分离过程的应用提供了理论指导。为推动热耦萃取精馏的工业化研究,Luyben[33]探究了分离苯−甲苯−环己烷热耦萃取精馏工艺的动态控制方案,实现了热耦萃取精馏工艺的鲁棒控制。

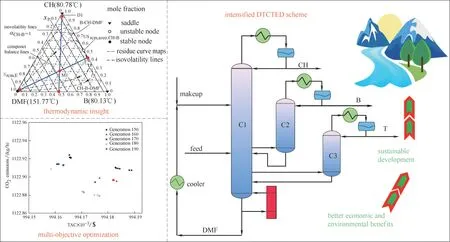

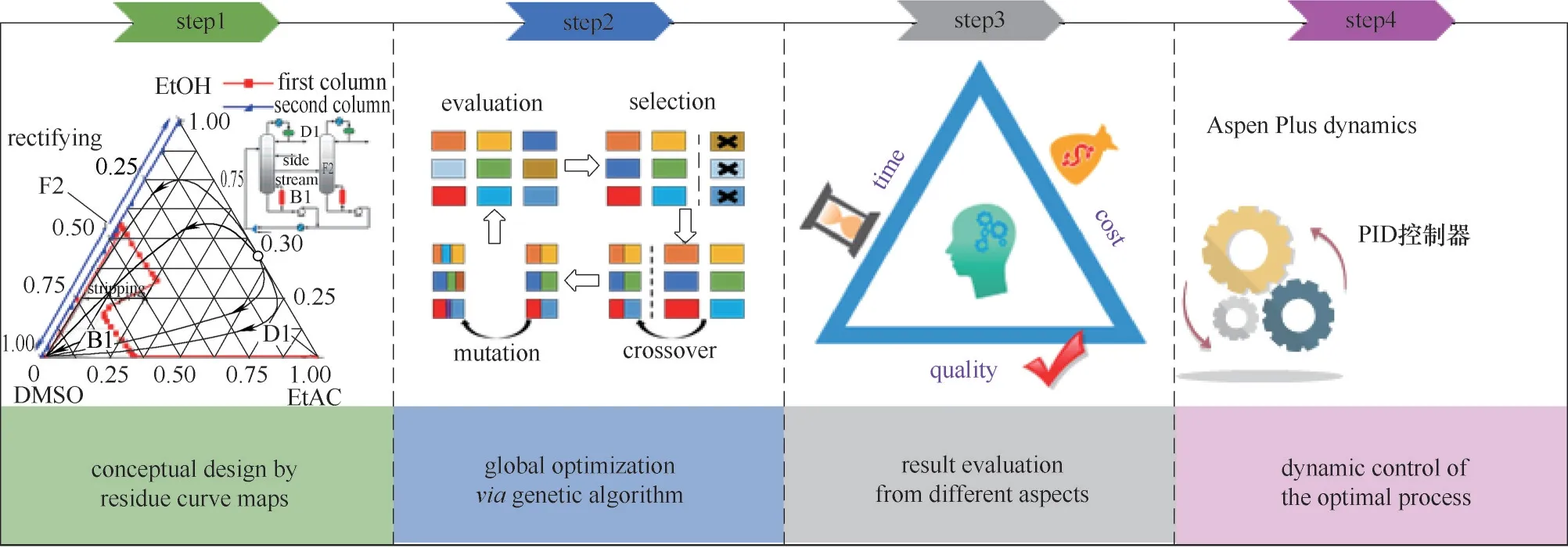

上述研究成果验证了单热耦精馏技术的节能效果,本研究团队[34]为进一步降低单热耦萃取精馏工艺的能耗,提出将双热耦萃取精馏工艺应用于三元共沸混合物的分离。该工作分别从热力学分析、多目标优化、节能机理分析等方面对双热耦萃取精馏工艺分离苯−甲苯−环己烷三元复杂共沸混合物进行了深入探究,开发过程如图2所示。首先,通过等挥发度曲线、剩余曲线及质量平衡线等热力学拓扑性质对分离过程进行了详细的概念设计并确定了分离序列。然后,通过嵌入用户偏好和重复解剔除机制的改进遗传算法优化软件[35]对所提出工艺关键操作参数进行了优化。最后,通过引入相对挥发度及损失来探究双热耦萃取精馏工艺的节能规律。结果表明,双热耦萃取精馏使得相对挥发度显著增大且损失显著减小,进而提高了分离效率并降低了分离能耗。该成果不仅为萃取精馏过程的节能降耗提供了一种新的思路,对强化机制探究也具有极为重要的理论意义。

图2 双热耦萃取精馏工艺设计开发过程Fig.2 The design procedure of double−thermal coupled ternary extractive distillation

1.2 隔壁塔技术

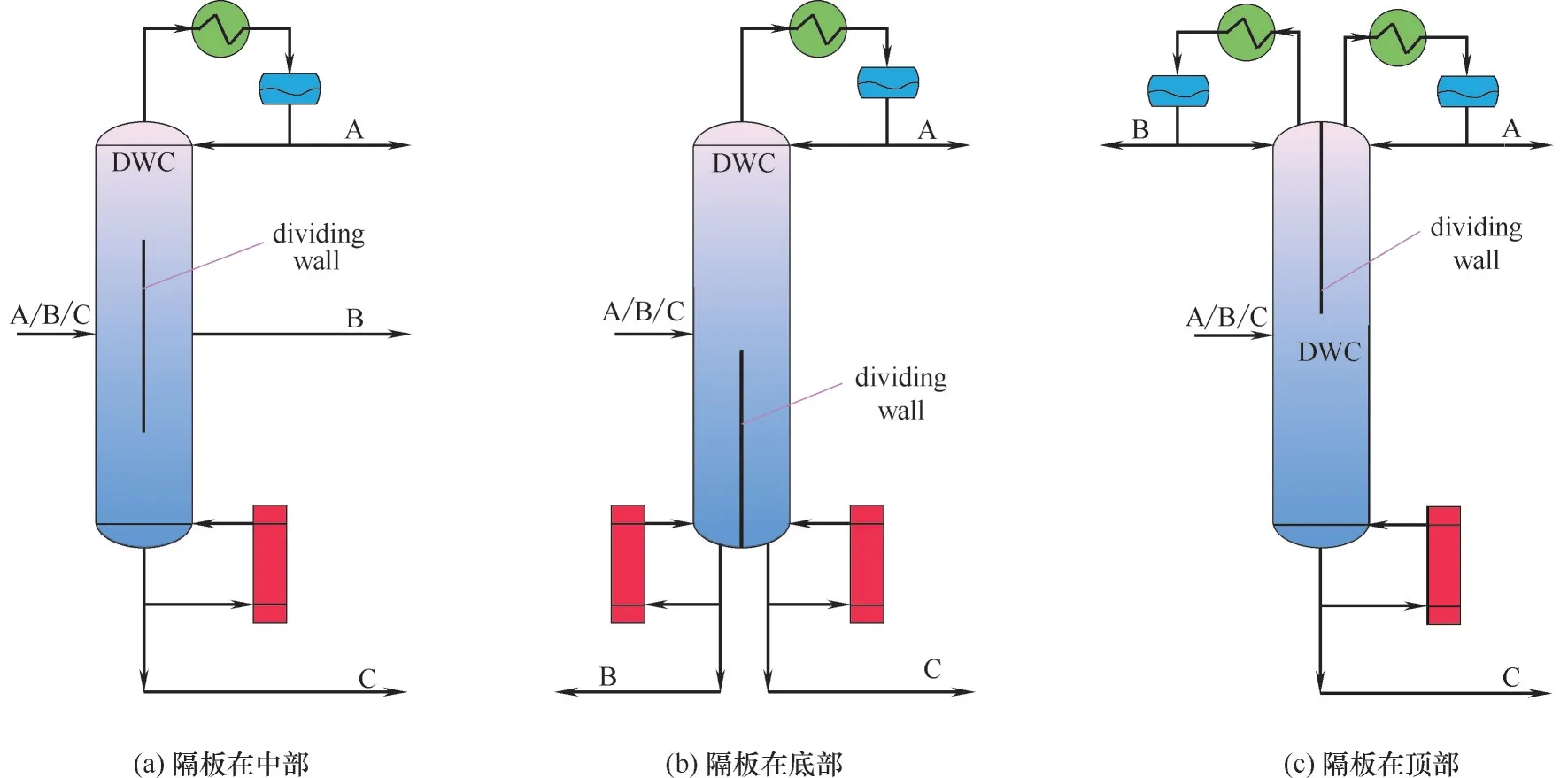

隔壁塔是指在精馏塔内安装隔板,将单个精馏塔划分为主塔、预分离塔、公共精馏段和公共提馏段,实现多组分混合物的有效分离。该技术可减少换热设备投资且有效地减小设备占地面积。此外,该技术可强化传热传质过程,提高热力学效率,进而降低过程能耗。分离三组分的隔壁塔可避免中间组分的返混效应,而分离四组分的隔壁塔无法完全避免中间组分的返混效应[36]。隔壁塔可分为隔板位于中部、底部和顶部三种构型,如图3所示。隔壁塔技术与热耦精馏在热力学上是等效的,其区别在于隔壁塔技术将两个精馏塔结合到一个塔壳中,中间用竖直隔板隔开。对分离体系中中间组分含量较高且轻重组分含量相当,轻组分与中间组分的相对挥发度和重组分与中间组分的相对挥发度大约相同,双塔分离流程中操作压力相等,采用隔壁塔技术对其进行分离具有较大的节能优势[37]。目前,隔壁塔技术应用范围较广,包括碳氢化合物、醇、醛、酮、缩醛、胺等体系[38−41],尤其是轻组分和重组分含量较少的三组分及多组分体系。

在模型分析过程中,相较于以往的CAD绘制,BIM技术可以创建虚拟建筑模型,进而对建筑进行智能化分析,而且在虚拟建筑模型中还涵盖着丰富的非图形数据信息,对其数据进行相应的分析,即可实现对建筑物结构、能量、工程量等各方面数据的准确信息,进而获得对建筑物全方面的认识,从而确定最优的建筑设计方案,实现对建筑工程施工的全方位控制。通过BIM技术运用可以有效规避人为因素的影响,从而保证工程信息与建筑设计方案的一致,为后续的施工工作提供准确的方案指导,进而推动建筑工程项目的顺利完成。

图3 隔壁塔构型Fig.3 The configuration of dividing wall column

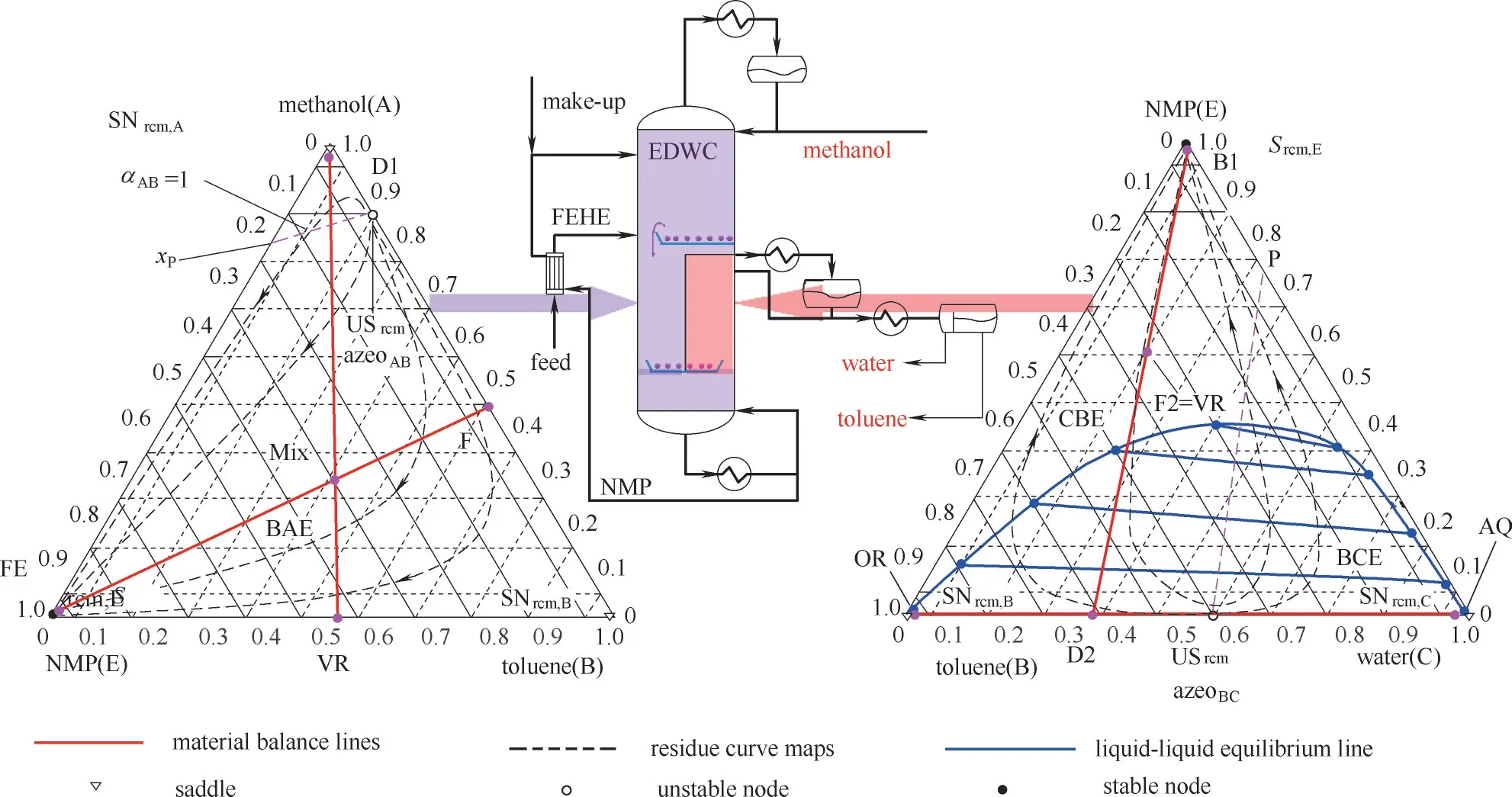

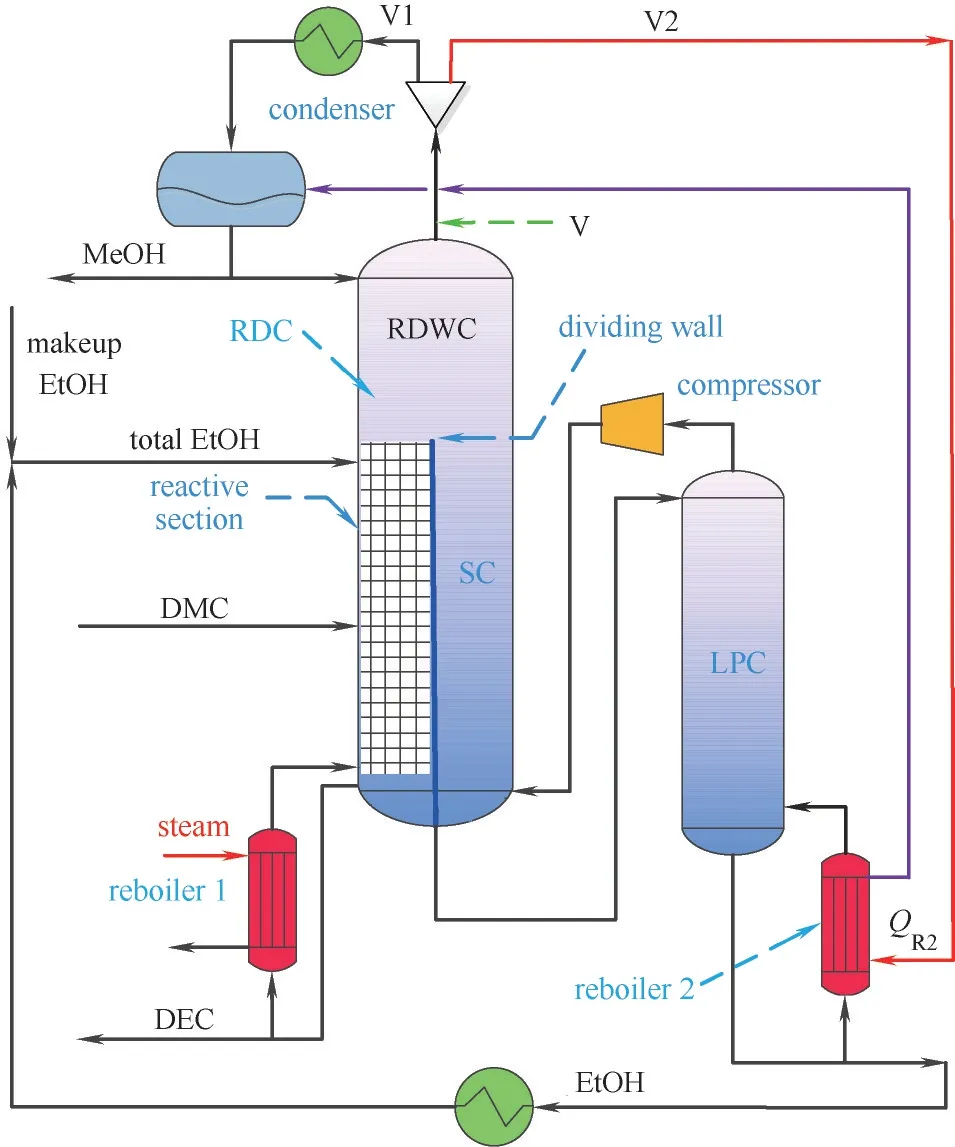

隔壁塔不仅可以用于近烃、醇、醛、酮、缩醛类等的分离过程,还可以拓展到共沸、萃取和反应精馏过程[42−43]。Sánchez−Ramírez 等[44]开发了一种结合液液萃取和隔壁塔技术的工艺用于丙酮−丁醇−乙醇三元混合物的分离提纯过程,并基于年度总花费最小、环境影响最小和可控制最大对改工艺进行了多目标优化。Kiss 等[45]将隔壁塔应用于萃取精馏分离乙醇−水过程中,并采用序列二次规划(SQP)方法对工艺进行了优化,研究表明所提出工艺可以有效减少设备投资且降低17.0%的能耗,该成果证实了萃取精馏隔壁塔的节能效果。由于萃取精馏隔壁塔分离乙醇−水二共沸混合物工艺减少了一个再沸器,自由度减少,其控制难度增加,为探究其工业可行性,Tututi−Avila 等[46]提出了通过塔内温度来调控隔壁塔气相分配比的控制方案,实现了该工艺的鲁棒控制。本研究团队[47]将萃取精馏隔壁塔与分相器相结合拓展到三元共沸混合物甲醇−甲苯−水的分离过程,并基于热力学分析对提出的工艺进行了概念设计,如图4[47]所示;通过将灵敏度分析和SQP 优化相结合开发了同时优化连续变量和离散变量的全局优化策略,以单位产品能量消耗为目标函数,对关键操作参数进行了优化;通过利用高温萃取剂的热量来预热混合物进料进一步降低蒸汽消耗;最后,为了探究该工艺的操作可行性,引入流量与组分扰动对比了不同方案的控制效果。结果表明,该工艺能够实现节能降耗且可通过再沸器热负荷前馈控制和萃取剂用量与温度串级控制实现对产品质量的有效控制。该成果中所提出的萃取精馏隔壁塔−分相器相结合的工艺,可进一步推广到其他非均相三元共沸混合物的分离过程,对该类复杂共沸混合物高效节能分离工艺的开发具有指导意义。

反应精馏隔壁塔将反应精馏和隔壁塔技术相结合以获取更多的节能优势[48−50]。Kiss 等[51]提出了反应精馏隔壁塔工艺生产二甲醚,与常规反应精馏相比,该工艺取得了良好的经济效益和环境效益,其中能耗最高可以降低58.0%,温室气体排放降低了60.0%。Ehlers 等[52]通过将实验数据与模拟数据进行对比,验证了反应精馏隔壁塔模型的有效性。然而,反应精馏隔壁塔的设备耦合度增高使得其控制难度增加,Egger 等[53]对反应精馏隔壁塔的动态性能进行了实验研究,以己二酸与己醇的酶催化乙酸丁酯酯交换反应为例,分析并比较了反应精馏隔壁塔的不同控制策略的响应。此外,该研究提出了一种严格的动态反应精馏隔壁塔模型,该模型考虑了隔壁部分中气相分部的动态影响。结果表明,模型的预测值和实验值能很好地吻合。Qian等[54]以C3选择加氢反应为例,对反应精馏隔壁塔的动态控制方案进行了探究,提出了包含组分控制和温度控制的四种不同的控制方案,并采用前馈控制来减小瞬时偏差和响应时间,结果表明温度控制方案更具工业应用前景。最近,顾克等[55]提出了一种新型的双隔壁反应精馏塔,以四元理想反应物系的分离为例,对其分离工艺进行了设计与动态研究,表明双分隔壁反应精馏塔具有较强的鲁棒性。

图4 萃取隔壁塔−分相器工艺概念设计[47]Fig.4 The conceptual design of extractive dividing wall column−decanter process[47]

此外,隔壁塔也可以拓展到共沸精馏过程中,Wu等[56]对分离吡啶−水二元共沸混合物的共沸精馏隔壁塔进行了概念设计、工艺优化及控制策略研究,结果表明,与常规共沸精馏相比,所提出工艺的蒸汽费用能够降低29.5%,且可通过塔板温度控制方案可实现对产品纯度的控制。Yu 等[57]采用共沸精馏隔壁塔分离叔丁醇−水混合物,并对其控制结构进行了探究。刘立新等[58]进一步探究了共沸隔壁塔的动态控制特性,结果表明,通过再沸器热负荷与进料流量比值控制的温度控制结构能够有效降低余差及超调量。

值得注意的是,当前研究通常采用热力学等效模型对隔壁塔进行模拟分析,忽略了隔壁塔内跨壁传热过程。因此,开发考虑跨壁传热的更准确的隔壁塔传热传质模型、揭示隔壁塔内的热能分布及热耦合变化规律,进而通过优化工艺参数和改进内部隔壁结构来提高其分离性能或热能利用效率,在强化技术理论研究方面尤为关键。除了现有模型未考虑隔板间传热外,隔壁塔技术的一个重要局限性在于对气相分配比的控制手段。隔壁塔的气相分配比对产品纯度有明显影响,是隔壁塔控制中的一个重要控制变量,但在工业上尚缺乏对隔壁塔气相分配比的精确控制手段,是制约隔壁塔技术工业应用的一个重要因素。

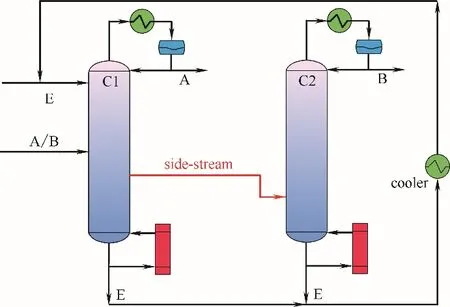

1.3 侧线精馏技术

侧线精馏过程是在两塔之间增设一条侧线物流作为后塔的进料,如图5所示,该物流的采出可以有效地减小塔内的物料返混效应,从而提高精馏塔的热力学效率并达到降低能耗的目的[59]。

图5 侧线精馏工艺Fig.5 The side−stream distillation process

Cui 等[60]以苯−甲苯−二甲苯三元混合物的分离过程为例,对比分析了不同侧线精馏方案的节能效果,并采用自适应动态差分进化算法解决侧线精馏优化过程中存在的非线性和非凸性问题。结果表明与常规精馏序列相比,侧线精馏能够有效地减小塔内中间组分的返混效应。侧线精馏不仅可以应用于常规精馏过程,也可以应用于变压精馏。Wang等[61]在二元共沸物乙酸乙酯−乙醇、甲醇−氯仿和乙二胺−水分离过程中,结合热集成技术对侧线变压精馏进行了系统的研究。通过对比传统变压和侧线变压精馏中的能耗和相应精馏塔的组分分布,发现侧线变压精馏可以极大减少塔内的返混效应。侧线变压精馏也可用于三元共沸混合物的分离过程,Chen 等[62]将其应用于甲醇−乙酸甲酯−乙醛混合物的分离过程,并通过温差控制策略实现了该工艺的稳健控制。

侧线精馏技术也可用于反应精馏过程[63−64]。针对反应精馏乙酸甲酯生产过程,Gao 等[65]提出了侧线反应精馏工艺,显著减少了设备投资和能耗费用,并显著提高了乙酸甲酯的转化率。首先,该研究建立了考虑反应动力学、停留时间、持液量和分离效率的乙酸甲酯水解反应精馏平衡级模型,并通过将模拟数据与实验数据进行对比验证了模型的有效性,进而利用该模型对侧线反应精馏工艺进行了模拟和优化设计,该研究为侧线精馏强化技术在反应精馏过程中的应用提供了重要的理论指导。

此外,侧线精馏强化技术也可拓展到萃取精馏。Tututi−Avila 等[66]提出采用侧线物流连接萃取精馏塔与溶剂回收塔的侧线萃取精馏工艺,以二元共沸混合物乙醇−水、丙酮−甲醇和庚烷−甲苯分离为例,研究了该工艺的设计优化过程,并通过对比能源消耗与二氧化碳排放对经济与环境效益进行了评估。结果表明与传统的萃取精馏和热耦萃取精馏相比,该工艺具有更好的节能效果。受此启发,本研究团队[67]提出了分离乙酸乙酯−乙醇二元共沸物的侧线萃取精馏工艺的系统设计过程,如图6所示。首先通过剩余曲线和质量平衡线对工艺进行了概念设计。为了实现节能降耗,该侧线萃取精馏工艺进一步考虑了热集成方案,并采用多目标遗传算法[29],以设备费用和年度能耗费用为目标函数,对侧线萃取精馏和相应的热集成方案进行了参数

图6 侧线萃取精馏工艺设计开发过程Fig.6 The design procedure of side−stream extractive distillation

除侧线萃取精馏工艺在二元共沸混合物分离过程中的研究,研究者还对其在三元共沸混合物中的应用展开探讨。Wang 等[68]讨论了分离乙腈−甲醇−苯三元共沸混合物不同萃取精馏强化工艺,其中包括热耦精馏、隔壁塔与侧线精馏,结果表明对于该体系的分离,三塔侧线萃取精馏工艺具有显著的节能效益。为验证该工艺的工业可行性,本课题组[69]对乙腈−甲醇−苯三塔侧线萃取精馏工艺的动态方案进行了探究,发现通过温差控制侧线采出流量和再沸器热负荷能够实现该工艺的鲁棒控制。不同侧线方案节能效果不尽相同,Cui等[70]对比分析了不同的三塔侧线萃取精馏方案来分离苯−异丙醇−水混合物,并采用退火算法对所提出的方案进行了优化,对比发现三塔双侧线萃取精馏工艺具有最小的年总费用和二氧化碳排放量。

2 外部热耦合强化技术

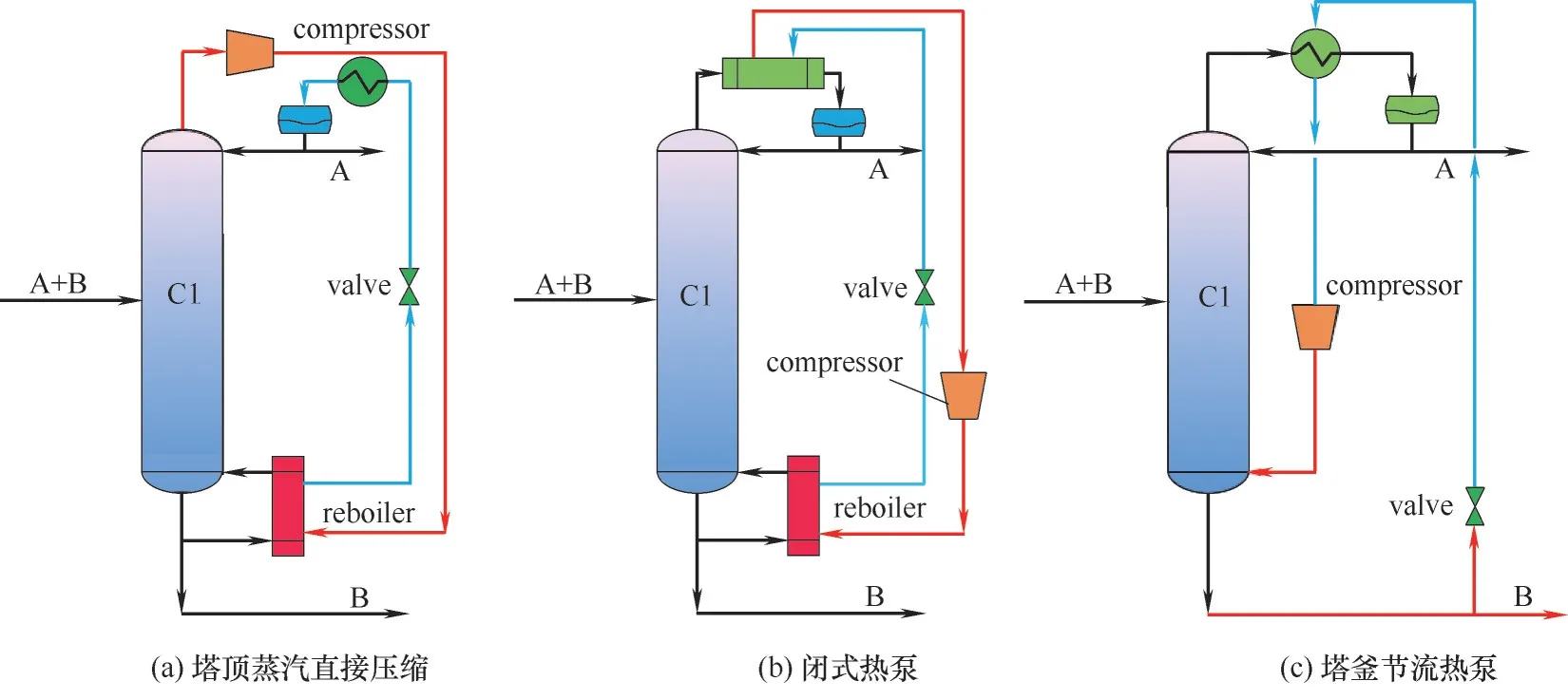

2.1 热泵精馏技术

热泵精馏技术是工业生产最常用的节能技术之一,其工作过程是将低温位的蒸汽经压缩机压缩,使其温度、压力提高,热焓增加,进而充分利用蒸汽潜热给精馏塔塔釜供热[71−72]。其主要构成部件优化。优化结果表明,相对于传统双塔萃取精馏工艺,所提出的热集成侧线萃取精馏工艺不仅可以有效降低7.8%的年度总费用,还可以降低9.3%的二氧化碳排放。为推动热集成侧线萃取精馏工艺的实际应用,该成果还探究了热集成侧线萃取精馏工艺的不同控制方案,发现所提出的温度组分复合控制结构可以有效地处理进料流量和组分扰动[67]。包括压缩机、蒸发器、冷凝器和减压阀,可分为塔顶蒸汽直接压缩热泵精馏、闭式热泵精馏以及塔釜节流热泵精馏。塔顶蒸汽直接压缩热泵精馏是将精馏塔塔顶温度较低的低压气体经过压缩后得到高温气体,可以用作精馏塔塔釜再沸器热源,以达到降低蒸汽消耗的目的,如图7(a)所示;闭式热泵精馏是利用塔顶蒸汽加热辅助工质,并将辅助工质压缩后给塔釜物流供热,如图7(b)所示;塔釜节流热泵精馏是将塔底物流经减压阀降温后与塔顶蒸汽进行换热蒸发为气体,后经压缩作为塔釜热源,如图7(c)所示。若塔顶塔底温差过大会导致压缩机功耗过大,因此热泵精馏技术通常适用于塔顶与塔底温差较小的系统[73],较大的温差会导致节能效果降低甚至无法实现节能。

图7 热泵精馏Fig.7 Heat pump distillation

图8 自换热热泵共沸隔壁塔工艺开发思路[76]Fig.8 The design procedure of self−heat azeotropic dividing wall column[76]

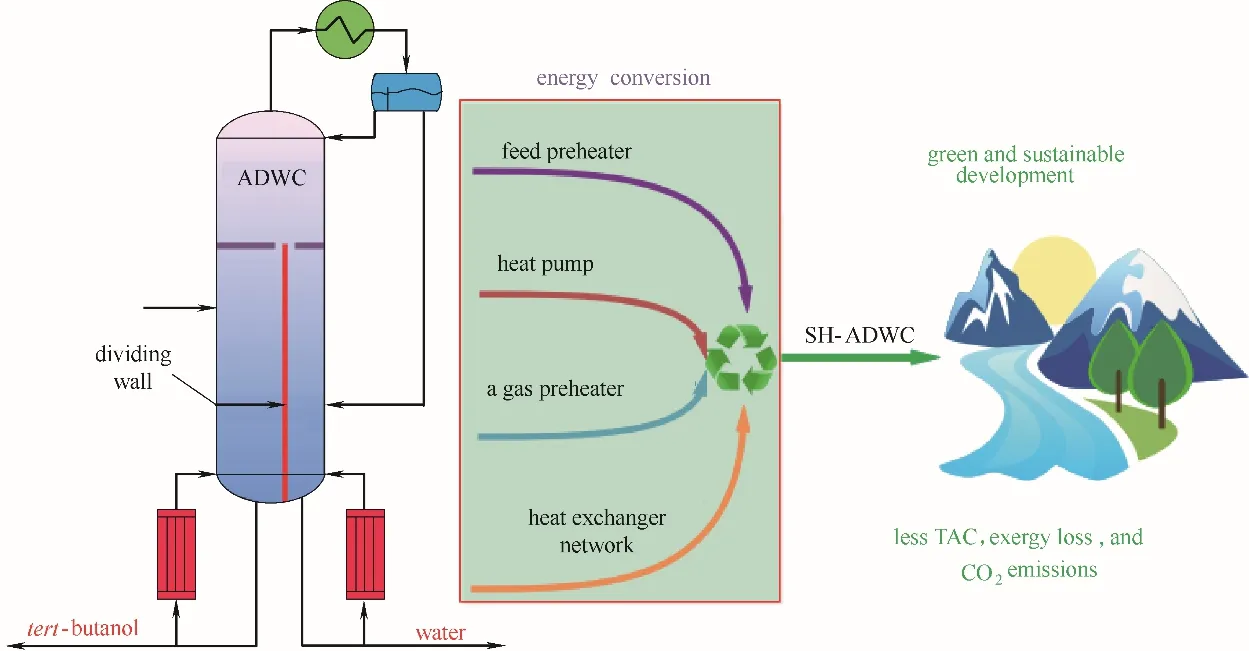

热泵精馏技术可应用于共沸精馏分离,吕新宇等[74]针对乙醇−甲苯−水三元共沸混合物的共沸精馏工艺,将热泵技术应用于乙醇回收塔和水回收塔,并采用序贯迭代法以经济为目标对其进行了优化,结果表明,热泵技术的应用降低了62.7%的能耗。Chen 等[75]将双塔共沸精馏分离叔丁醇−水混合物工艺与热泵精馏技术相结合,分别探究了带进料预热的热泵精馏方案与无进料预热的热泵精馏方案,研究表明带进料预热的热泵共沸精馏方案具有更好的经济效益。受此启发,本课题组[76]针对能否通过热泵技术实现精馏过程的蒸汽零消耗进行了研究,其研究思路如图8[76]所示。首先,基于现有的共沸隔壁塔分离叔丁醇−水二元共沸混合物工艺,提出了四种不同的节能工艺,包括带进料预热的共沸隔壁塔工艺、热泵共沸隔壁塔工艺、带塔顶蒸汽预热的热泵共沸隔壁塔工艺以及热集成带塔顶蒸汽预热的热泵共沸隔壁塔工艺;然后采用温焓图和复合曲线对所提出工艺的能耗进行了对比分析;最后以年度总费用、二氧化碳排放和损失为评价函数分别对各工艺的经济、环境和热力学效率进行了分析。研究表明,将进料预热、热泵技术及热集成技术相结合的共沸隔壁塔能够显著降低56.5%的能耗、36.7%的损失及86.4%的二氧化碳排放量。

此外,热泵精馏技术也可拓展到变压精馏过程。袁俊等[77]采用变压热泵精馏方案分离乙二胺−水二元共沸物以降低变压精馏过程的能耗,发现改进工艺使得冷热公用工程消耗量分别降低了49.5%和62.2%。为探究热泵变压精馏的工业可行性,Luyben[78]对变压热泵精馏分离二异丙醚−异丙醇共沸混合物的动态控制方案进行了探究。首先对工艺进行了模拟并通过Aspen Dynamic 设计了不同的控制方案,随后通过引入进料流量和组分干扰对其动态响应进行了对比与分析。结果表明循环物流流量是实现工艺过程稳健控制的关键因素。Zhang等[79]将热泵技术和热集成技术应用于变压精馏分离乙酸乙酯−乙醇二元共沸混合物过程,提出了一系列的变压精馏强化方案,包括塔顶蒸汽直接压缩式、有热集成的塔顶蒸汽直接压缩式、塔顶蒸汽直接压缩式与分流式压缩联用、有热集成的塔顶蒸汽直接压缩式与分流压缩式联用四种方案,并通过温焓图对所提出的热泵方案进行了分析与评估,研究表明热泵技术的应用使过程能耗降低了67.0%。同时,该成果还探究了有热集成的塔顶蒸汽直接压缩式与分流压缩式联用的热泵方案的动态控制方案。

为了降低萃取精馏过程的二氧化碳排放量和能耗,You 等[80]提出了一种部分塔底物流闪蒸热泵萃取精馏工艺分离甲醇−丙酮混合物,研究发现该方案能够最大限度地减小二氧化碳排放量。随后,Zhang 等[81]通过对该工艺的动态控制方案进行了探究,首先采用开环分析确定了灵敏板的位置,随后提出了五种不同的控制方案,其中包括采用组分控制器进行控制的方案。最后通过引入进料流量和组分干扰对控制方案进行评估,发现采用双组分控制器的控制方案具有更好的动态性能。Patraşcu等[82]提出了一种以乙二醇为萃取剂的热泵萃取隔壁塔工艺用于生物乙醇脱水过程,该工艺可节省40.0%的能耗,同时也提出了可行的控制方案以为该工艺的工业化提供理论指导。

上述研究表明,热泵精馏技术能够有效降低共沸精馏、变压精馏和萃取精馏过程的能耗,但热泵精馏过程需添加昂贵的压缩机设备,使得投资回收期较长。另外,热泵精馏技术使得工艺的耦合度增加、自由度减小,导致其动态控制难度较大,因此实现热泵精馏工艺的鲁棒控制仍需更深入的研究。

2.2 朗肯循环技术

有机朗肯循环是以低沸点有机物作为工作介质,利用低温热源进行发电的热能利用清洁生产技术[83−85],主要包括膨胀机、发电机、冷凝器、工质泵和蒸发器,基本的有机朗肯循环流程如图9(a)所示,从工质泵增压而来的液相工质吸收热源热量后变成蒸气进入膨胀机膨胀对外输出做功,乏气进入冷凝器冷至饱和液相,经工质泵加压返回蒸发器,以此为一个动力循环实现对余热的回收。有机朗肯循环的热力学过程主要包含四个过程:绝热膨胀(1−2)、等压放热(2−3)、绝热加压(3−4)和等压吸热(4−1)四个过程[86],如图9(b)所示。值得注意的是,由于采用低沸点有机物作为循环工质,有机朗肯循环能在低温度下获得较高的蒸气压,因此,有机朗肯循环通常用于热源温度低于150℃的余热回收过程[87]。

研究者探究了有机朗肯循环技术在常规精馏过程中的节能效果。如:杨德明等[88]将有机朗肯循环技术应用于热泵精馏分离邻二甲苯、间二甲苯、对二甲苯和乙苯混合物,分别提出了有机朗肯循环−热泵精馏联用工艺和带乏气回热循环的有机朗肯循环−热泵精馏联用工艺,并以年度总费用和能耗为工艺评价指标,以系统净输出功和循环热效率为有机朗肯循环评价指标对工艺参数进行了优化,结果表明所提出的两种工艺分别能够降低9.6%、9.89%的能耗和3.19%、3.5%的年总费用。Gao 等[89]提出了一种有机朗肯循环和热泵精馏相结合的分离苯−甲苯混合物的工艺以实现精馏塔塔顶余热的回收,并以净输出功率和热效率为目标函数对操作参数进行了优化,结果表明,与传统精馏过程相比,其年度总费用降低了22.47%,该研究也验证了有机朗肯循环技术的经济可行性。

图9 有机朗肯循环流程图(a);有机朗肯循环热力学过程(b)Fig.9 Flowsheet of organic Rankine cycle(a).Thermodynamic process of organic Rankine cycle(b)

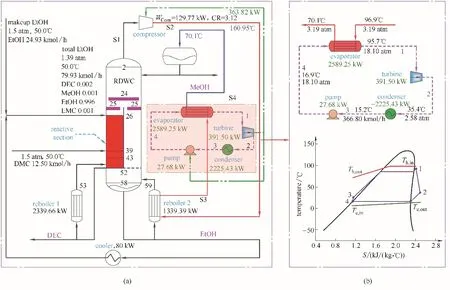

有机朗肯循环技术可应用于特殊精馏过程的低温余热回收。由于双溶剂协同萃取精馏分离乙酸甲酯−甲醇−水分离工艺的能耗较高,杨德明等[90]将有机朗肯循环技术应用于溶剂回收塔以降低年总费用与能耗,结果表明,与传统萃取精馏系统相比,改进后的工艺的能耗减少了45.5%,年度总费用节省了31.3%。生物乙醇生产过程中通常采用萃取精馏来分离乙醇−水混合物,鉴于过程能耗较高,Hipólito−Valencia 等[91]提出了有机朗肯循环、热集成方案及萃取精馏隔壁塔相结合的工艺以提升该过程的经济效益。Li 等[92]针对萃取精馏分离正庚烷−异丁醇混合物工艺,提出了不同的有机朗肯循环方案,并采用动态自适应差分进化算法对其进行了优化。结果表明,通过将有机朗肯循环和进料预热相结合的萃取精馏工艺可节省30.3%的年度总费用。本课题组[93]将有机朗肯循环技术应用于反应精馏隔壁塔以实现低温余热的综合利用,达到降低蒸汽消耗的目的,其工艺流程如图10[93]所示。并通过改进的遗传算法优化程序,以有机朗肯循环效率和净收入为目标函数,对有机朗肯循环−反应精馏隔壁塔联合工艺进行了优化,研究发现与热泵−反应精馏隔壁精馏工艺相比,所开发的新工艺能够节省11.8%的年总费用。该方法的提出为实现特殊精馏工艺的低温余热回收提供了新的思路和理论指导。

有机朗肯循环在低密度或低品位热源利用方面具有广阔的应用前景,但其能否应用于分离多元复杂共沸混合物的萃取精馏、变压精馏与共沸精馏过程有待进一步研究。另外,有机朗肯循环的工质是决定系统热力学性能的关键因素,探究更为适宜的工质选择方法有利于高热力学效率的朗肯循环系统的开发。值得注意的是,将有机朗肯循环加入特殊精馏过程中使得系统的耦合度增加、控制难度增加,开发能够实现其稳健控制的方案对其工业化应用尤为重要。

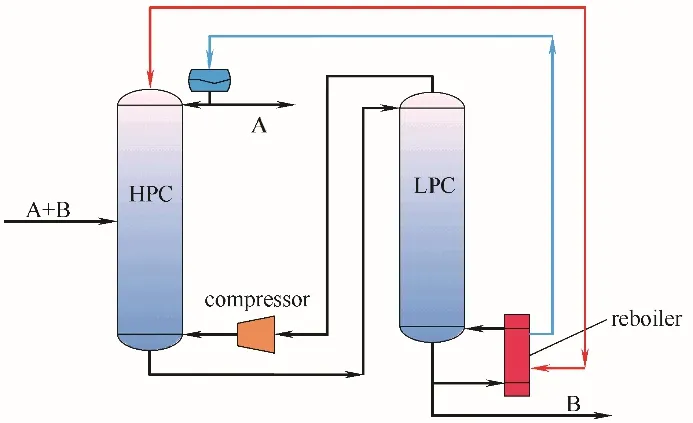

2.3 差压热耦合技术

差压热耦合过程强化技术将精馏塔分割为低压塔(LPC)和高压塔(HPC),如图11所示,通常包括常压−加压和常压−减压两种方案。在常压−减压方案中,HPC 段的操作压力与原塔操作压力相同,LPC段操作压力减小以降低塔底再沸器的温度;在常压−加压方案中,LPC段的操作压力与原塔操作压力相同,而HPC 段操作压力增大使得塔顶气相物流的温度提高[94]。当HPC 塔顶温度高于LPC 塔底温度(10~20 K)时,利用塔顶蒸汽来加热塔釜饱和液体完成换热实现两塔热量的耦合,可有效降低系统蒸汽消耗[95−96]。若塔底物流再沸所需的热量大于塔顶物流所能提供的热量时需开启辅助再沸器,若塔底物流再沸所需的热量小于塔顶物流所能提供的热量时需开启辅助冷凝器,以确保精馏过程的正常运行。差压热耦合精馏节能技术可适用于共沸、近沸以及反应等体系的分离,应用范围广泛且节能潜力突出[97]。由于其需改变精馏塔的操作压力,不适宜用于具压敏性和热敏性体系的分离。

图10 有机朗肯循环−热泵反应精馏隔壁塔(1 atm=101325 Pa)[93]Fig.10 The organic Rankine cycle coupled with heat pump−reactive dividing wall column[93]

图11 差压热耦合技术Fig.11 The different pressure thermally coupled technique

为实现精馏过程的节能,李洪等[95]开发了一种广泛适用于精馏过程的差压热耦合技术,并将其应用于丙烯−丙烷分离和C4分离过程,使两个工艺的能耗分别降低了92.3%和87.1%。Gao 等[98]将差压热耦合拓展到甲基叔戊基醚的反应精馏生产过程,改进后的工艺可降低年总费用6.6%。Li等[99]将差压热耦合反应精馏工艺应用于醋酸甲酯水解过程,并对工艺的关键操作参数进行了优化,提升了该工艺的经济效益。Sun 等[100]将差压热耦合反应精馏工艺应用于汽油添加剂2−甲氧基−2−甲基庚烷的生产过程,并结合换热网络对工艺的热集成方案进行了深入探究。差压热耦合技术能够实现反应精馏过程的节能减排已被大量研究所证实,其能否推广到反应精馏隔壁塔中且达到相同的节能效果需进一步探究。本课题组[101]将差压热耦合精馏技术应用于反应隔壁塔精馏生产碳酸二乙酯工艺中,如图12[101]所示。尽管压缩机的设备投资增加,但节省了更多的能耗费用,年总费用降低了20.5%。因此,差压热耦技术能够实现反应隔壁塔的过程强化,该工艺应用于其他反应精馏分隔壁塔及差压热耦合反应精馏分隔壁塔的动态控制策略仍需研究者进一步探究。

图12 差压热耦合反应精馏隔壁塔[101]Fig.12 The different pressure thermally coupled reactive dividing wall distillation[101]

3 结语与展望

针对特殊精馏能耗高、热力学效率低的缺点,开发节能高效的特殊精馏强化技术已成为当前研究热点。采用热耦精馏、隔壁塔、侧线精馏、有机朗肯循环、热泵精馏和差压热耦合等热耦合强化手段可显著降低特殊精馏过程能量消耗且提高热力学效率。但上述强化技术的传质传热机理尚不完全明确,亟待广大学者进行更深入的研究以推动热耦合强化技术在特殊精馏中的广泛应用。

热耦精馏和隔壁塔技术均已部分实现工业化应用,由于其结构的复杂性和不同控制回路之间较强的耦合作用,使得过程动态控制难度增大,限制了其工业化应用,因此需开发针对气相分配比的精确控制策略。隔壁塔内部垂直隔壁左右两侧和水平隔壁上下两侧的组分存在一定温度差,而模拟过程中通常假设隔板间没有热传递,因此开发更准确的考虑跨壁传热的隔壁塔传热传质模型、揭示隔壁塔内的热能分布及热耦合变化规律具有重要的理论意义。侧线精馏增加了一条侧线物流,系统的自由度增加,开发合适的侧线物流控制策略以保证产品品质是实现其工业化推广的关键。在实际工艺设计过程中,热泵精馏往往需要密切结合当地能源价格、余热的品位和数量对其进行综合的经济技术评价,以获取更多的经济效益和节能效果。经济性是制约有机朗肯循环推广应用的主要原因之一,尽管其具有显著的效率优势,但由于热源温度较低导致发电效率不高、投资回收期长。因此需深入开展系统工艺研究实现最经济、最大限度提高发电效率。差压热耦合精馏工艺具有能耗回收率高的优点,但由于压缩机设备投资高、电功消耗大,目前仅处于概念设计阶段,尚未实现工业化应用。此外,由于系统自由度减少,实现完全热耦合的差压热耦合技术在控制上往往较增设了辅助再沸器/辅助冷凝器的过程更为困难。

各种强化技术应用于特殊精馏过程往往使得系统的耦合度增加、自由度减少,进而导致其控制难度增大。而模型预测控制采用了非最小化描述的离散卷积和模型,信息冗余量大,有利于提高系统的鲁棒性,可考虑将其引入热耦合强化工艺的工业控制策略以提升工艺的动态特性。此外,随着学科交叉的不断深入发展,人工智能技术在医学、材料与化学等领域得到了广泛的应用,将人工智能应用于化工过程强化,实现化工机理模型和工业实时在线数据驱动相结合的智能优化策略,对推动化学工业智能化发展尤为关键,有待研究者开展深入研究以提高过程强化技术开发与应用的智能化水平。