高压电脉冲破碎改善紫金山铜矿石浸出性质的试验研究

2020-10-26黄烈凤贺泽铭刘伟超左蔚然

黄烈凤 贺泽铭 刘伟超 左蔚然

(1.福州大学紫金矿业学院,福建福州350108;2.低品位难处理黄金资源综合利用国家重点实验室,福建龙岩364200;3.福州大学-紫金矿业集团矿产资源综合利用联合研发中心,福建福州350108;4.南京玻璃纤维研究设计院,江苏南京210012)

随着我国高品位金属矿产资源几近枯竭,蕴藏丰富的低品位金属矿产资源的重要性越发凸显[1-2]。对于低品位金属矿石,堆浸技术是目前应用最广泛的提取方法之一,可适用于金、银、铜、铀等多种矿产。堆浸作为一种液—固反应过程,在矿石类型和浸出液性质不变时,其实际生产效率主要取决于溶浸液接触矿石颗粒内金属矿物的难易程度和溶浸液在矿堆中的渗透性[3-4]。

高压电脉冲破碎是一种能够显著改变金属矿石工艺性质的矿石预处理技术[5]。该技术利用脉冲发生装置于浸泡在水中的矿石内部引发电击穿,从而将数十到数百焦耳的能量在极短的时间内释放到矿石颗粒内部,在等离子体形成的放电通道周围的材料内部产生强大的压力波,导致矿石颗粒的解体[6]。

在矿石的高压电脉冲破碎过程中,脉冲放电引发的电击穿会优先在矿石颗粒内金属和非金属矿物晶粒的边界上发生,从而使矿石颗粒沿晶粒间边界破碎[7]。针对金矿、银金矿、铂族金属矿、铜矿、铁矿等多种矿石的研究表明,高压电脉冲破碎的这一特性可用于改善矿物的解离效果[8-14]。

与以压应力为主的机械破碎不同,高压电脉冲破碎通过放电通道膨胀产生的拉应力对矿石颗粒进行破碎。在拉应力作用下,高压电脉冲破碎的产物上会产生大量的裂缝。对多种铜矿、铅锌矿、磷酸盐矿、赤铁矿、银矿和花岗岩的对比试验表明,高压电脉冲破碎在矿石颗粒中产生的裂缝可以明显改善矿石的可磨性[15-18]。矿石颗粒在高压电脉冲作用下发生晶粒间破碎的现象不仅有利于促进矿物解离,还可以提高金属矿物在破碎产物表面上的暴露程度,从而使溶浸液更容易与金属矿物发生接触。同时,高压电脉冲破碎产物上产生的大量裂缝也有利于溶浸液通过渗透接触矿石颗粒内部的金属矿物。鉴于此,与传统上利用高压电脉冲破碎促进金属矿物解离、改善金属矿石可磨性的做法不同,本研究探索了采用高压电脉冲破碎改善金属矿石浸出性质的可行性。

本研究采用高压电脉冲破碎和机械破碎分别对紫金山铜矿石进行破碎处理。除了对破碎产物的金属矿物暴露程度和裂缝产生情况进行了检测外,还分析了破碎方式对矿石颗粒形状及矿堆饱和含水率的影响,并通过对比研究考察了高压电脉冲破碎预处理对紫金山铜矿石浸出效率的促进作用。

1 试样、药剂、设备及方法

1.1 试 样

试验样品取自福建省上杭县紫金山铜矿。原矿经烘干、筛分、混匀和缩分后取6.7~9.5 mm粒级颗粒作为试样。试样主要化学成分分析结果如表1所示。由表1可以看出,紫金山铜矿石中Cu品位为0.13%,Fe品位为3.76%,Au品位<0.01 g/t,属于低品位铜矿石。

注:带“*”单位为g/t。

表2给出了试样的主要矿物组成与含量。试样中的铜主要分布在蓝辉铜矿和铜蓝中,其含铜量约占总量的80%,还有少量的铜分布在硫砷铜矿和硫锡铜铁矿等矿物中。试样中其他金属矿物主要是黄铁矿,其含量为8.37%。脉石矿物以石英为主,其含量达75.28%,同时含有少量地开石和明矾石,以及微量的绢云母。

1.2 试验设备及药剂

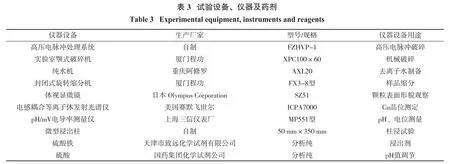

试验使用的主要设备仪器及药剂的基本信息和用途如表3所示。

左蔚然等[19]给出了本研究使用的自制高压电脉冲处理系统的组成结构和主要参数调节范围。本研究在进行高压电脉冲破碎处理时,颗粒的床层高度和电极的间距均固定为30 mm,脉冲释放频率为1 Hz。高压脉冲发生器的充电电压采用110 kV和135 kV两种设置,分别代表较低和较高两种充电电压。

1.3 试验方法

1.3.1 采用不同破碎方式制备样品颗粒

对6.7~9.5 mm试样分别采用高压电脉冲破碎和机械破碎进行处理,为柱浸试验提供入料样品。

在进行高压电脉冲破碎处理时,分别在135 kV和110 kV的充电电压下进行如下操作:在高压电脉冲处理系统的破碎腔内放入质量为337 g的6.7~9.5 mm试样(其体积恰好形成高度为30 mm的颗粒床层)。在对试样进行40次脉冲放电后,用筛孔孔径为6.7 mm的筛子对破碎产物进行筛分。在+6.7 mm破碎产品中继续添加6.7~9.5 mm试样,使其总质量仍为337 g,然后将其放回高压电脉冲处理系统的破碎腔重复以上操作,直到-6.7 mm产品的总量满足柱浸试样需求为止。

在对6.7~9.5 mm试样进行机械破碎处理时,同样在6.7 mm的分级粒度下进行闭路循环破碎,并使用-6.7 mm的破碎产物制备柱浸试验入料。

1.3.2 破碎产品颗粒性质表征

分别对充电电压为135 kV的高压电脉冲破碎产品、充电电压为110 kV的高压电脉冲破碎产品和机械破碎产品进行筛分,筛孔孔径依次为4.75 mm、3.35 mm、2.36 mm、1.70 mm、1.18 mm、0.85 mm和0.60 mm。采用图像处理软件ImageJ对各粒级颗粒的图像进行处理,提取其形状参数。采用体视显微镜观察特定粒级颗粒的表面金属矿物暴露程度和裂缝产生情况等形貌特性。

1.3.3 柱浸试验方法

选择4.75~6.7 mm、2.36~4.75 mm、1.18~2.36 mm、0.6~1.18 mm等4个窄粒级的颗粒作为柱浸试验入料。每份窄粒级柱浸试验入料样品的质量为600 g,分别放入内径为50 mm、高度为350 mm的微型浸出柱内进行浸出。溶浸液选择酸性硫酸铁溶液,初始溶液Fe3+浓度约为10 g/L。在浸出过程中采用硫酸使溶浸液的pH值保持在约1.5左右,此时溶浸液的氧化还原电位约为600 mV。每个微型浸出柱的喷淋强度均控制为20 L/(m2·h)。浸出过程中,用集液桶收集流经微型浸出柱的浸出液,并定期采用电感耦合等离子体光谱仪(ICP-OES)检测浸出液中铜离子浓度。将第21 d作为浸出终点,在浸出结束后取出浸渣,经烘干、研磨、溶解后采用ICP-OES检测其铜品位。

2 试验结果与分析

2.1 破碎方式对矿石颗粒表面金属矿物暴露程度和裂缝产生情况的影响

采用旋转缩分机从不同破碎方式的4.75~6.7 mm产品中分别缩分得到约520~550颗矿石颗粒。通过体视显微镜检测这些颗粒中表面存在金属矿物或裂缝的颗粒数量,其结果分别见表4、表5。

由表4可知,在机械破碎产品中,只有1.6%的颗粒表面有金属矿物暴露。与之相比,高压电脉冲破碎在两种不同的充电电压下都能够显著提高金属矿物在矿石颗粒表面的暴露程度,但充电电压大小的影响不显著。在135 kV和110 kV的充电电压下,两种高压电脉冲破碎产品中分别有3.7%和3.4%的颗粒表面有金属矿物暴露,分别相当于机械破碎产品的2.3倍和2.1倍。

由表5可知,相比机械破碎,高压电脉冲破碎能够显著提高破碎产品中表面存在裂缝的颗粒所占比例,且充电电压的大小对破碎产品的裂缝产生情况影响显著。在机械破碎产品中,只有2.5%的颗粒表面上有裂缝存在。在充电电压为110 kV的高压电脉冲破碎产品中,这一比例大幅上升到7.3%。当充电电压进一步提高到135 kV时,高达17.2%的颗粒表面上均可发现裂缝的存在。

表4和表5表明,两种充电电压的高压电脉冲破碎产品的金属矿物暴露程度和裂缝产生情况均在不同程度上高于机械破碎产品。这将使浸出液在高压电脉冲破碎产品中更易于与目的矿物快速充分地接触并发生反应,促进浸出过程的进行。

2.2 破碎方式对矿石颗粒形状的影响

对不同破碎方式得到的7个粒级(4.75~6.70 mm、3.35~4.75 mm、2.36~3.35 mm、1.70~2.36 mm、1.18~1.70 mm、0.85~1.18 mm和0.60~0.85 mm),采用图像处理软件ImageJ检测投影的长径比和圆形度。其中,长径比是指能够将颗粒投影外缘包起来的最小椭圆的长径和短径之比;而圆形度是指颗粒投影形状与圆的接近程度,在数值上等于颗粒投影面积与和颗粒投影形状具有相同周长的圆的面积之比。

图1给出了不同破碎方式各粒级产物颗粒的长径比。从整体上看,两种不同充电电压的高压电脉冲破碎产品的长径比在各粒级上都相互接近,其平均值分别为1.42和1.41。机械破碎产品的长径比在各粒级上均明显大于高压电脉冲破碎产品,其平均值为1.51。

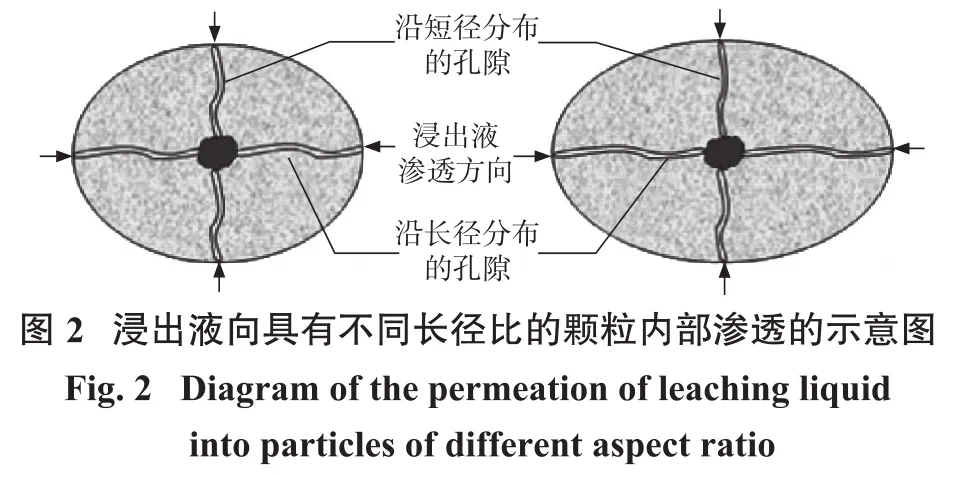

假定在相同粒级上,不同破碎产品颗粒的短径相等,则长径比较大的颗粒会拥有较长的长径。图2给出了浸出液向具有不同长径比的颗粒内部渗透的示意图。在该图中,假设金属矿物晶粒(由实心图形表示)存在于每个颗粒形状的中心,且每个颗粒内均存在从颗粒表面沿颗粒短径和长径向金属矿物晶粒延伸的孔隙。对长径比不同的颗粒而言,浸出液沿颗粒短径向金属矿物晶粒渗透时需要经过的孔隙长度相同,但沿颗粒长径向金属矿物晶粒渗透时需要经过的孔隙长度不同。

假设浸出液通过沿颗粒长径分布的孔隙渗透到金属矿物晶粒,则渗透路径长度近似为孔隙所在的长径长度。根据流体力学的蔡西公式,单位时间内通过该孔隙的流体量Q可以按公式(1)计算:

式中,Q为单位时间内流体通过孔隙的流量,cm3/s;K为流量模数;ΔP为液体通过孔隙前后的压差,Pa;μ为液体黏度,Pa·s;L为孔隙的长度,cm。

由公式(1)可知,矿石颗粒的渗流能力(Q值)与孔隙长度存在反比关系。将数值带入公式(1),可分别计算得到3种破碎产品的Q值,当浸出液从沿颗粒长径延伸的孔隙向金属矿物晶粒渗透时,两种充电电压下的高压电脉冲破碎产品各粒级颗粒的Q值分别平均比机械破碎产品的Q值高出3.3%(135 kV)和3.5%(110 kV),说明高压电脉冲破碎产品拥有较低的长径比有利于提高浸出液在矿石颗粒内的渗流能力。

图3给出了不同破碎方式各粒级产物颗粒的圆形度。通常情况下,较高的圆形度具有较大的渗透系数[20],从而有利于提高浸出液在颗粒表面和矿堆内部的流动性。从图3可以看出,两种不同充电电压下的高压电脉冲破碎产品在各粒级上均拥有基本一致的圆形度,且圆形度随颗粒粒度减小呈小幅上升趋势。随着颗粒粒度的减小,机械破碎产品的圆形度呈先下降再上升的趋势。高压电脉冲破碎产品在各粒级的圆形度平均值为0.89,与机械破碎产品的圆形度平均值(0.87)差异较小,但前者在所有粒级上均大于后者。

2.3 破碎方式对矿堆饱和含水率的影响

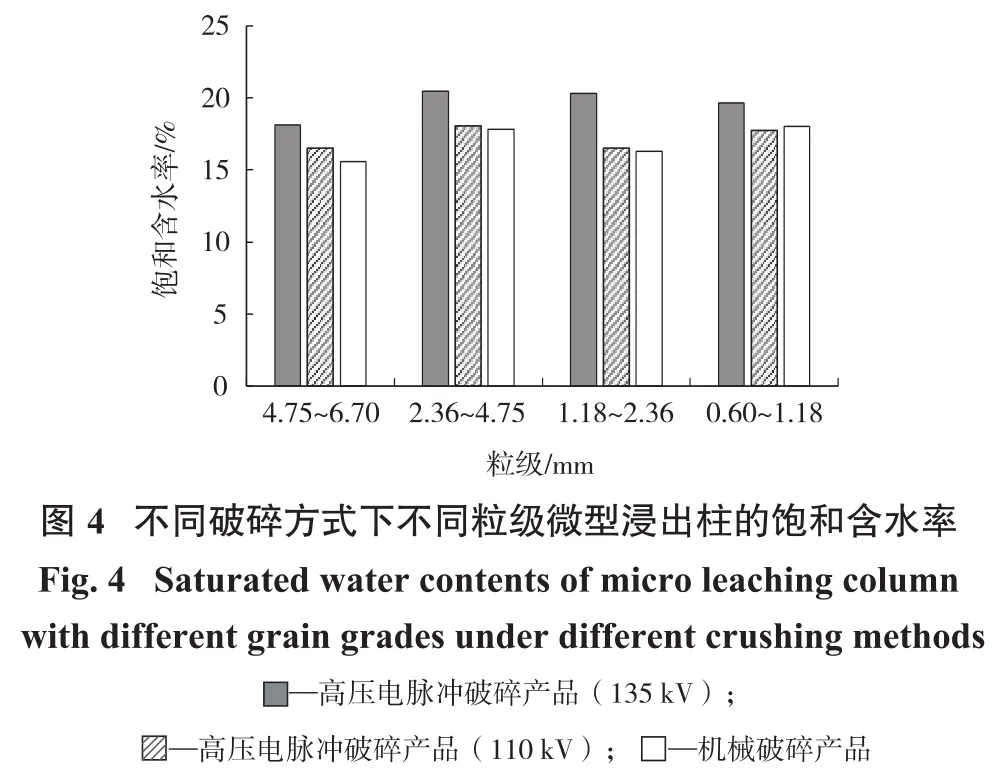

在对4.75~6.7 mm、2.36~4.75 mm、1.18~2.36 mm、0.6~1.18 mm等4个窄粒级的颗粒进行柱浸试验的同时,检测了微型浸出柱内入料样品的饱和含水率。在堆浸作业中,矿堆的饱和含水率越高,溶浸液与矿石颗粒的接触性越好,越有利于溶液与目标矿物的充分反应。

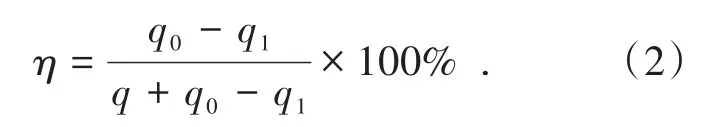

在检测过程中,每个微型浸出柱中的颗粒质量记为q(600 g),喷淋液质量记为q0,集液桶中的浸出液质量记为q1,则每个微型浸出柱矿堆的饱和含水率η的计算公式如下:

对每个微型浸出柱分别检测3次饱和含水率并取其平均值。不同破碎方式下各粒级产物颗粒的饱和含水率如图4所示。结果表明,当充电电压为110 kV时高压电脉冲破碎产品各粒级颗粒的饱和含水率与机械破碎产品相比没有显著差异;当充电电压提高到135 kV时,高压电脉冲破碎产品的饱和含水率在不同粒级上均明显高于机械破碎产品,二者之差平均为2.71个百分点。

2.4 破碎方式对矿石颗粒铜浸出率的影响

图5给出了不同粒级上各破碎方式产品铜浸出率与浸出时间的关系。

由图5可知,在达到浸出终点(第21 d)时,不同破碎方式的产物的铜浸出率均随粒度减小而上升。其中,两种高压电脉冲破碎产品和机械破碎产品在最大粒级的铜浸出率分别为32.58%(135 kV)、29.74%(110 kV)和28.74%;在最小粒级的铜浸出率分别为54.04%(135 kV)、51.62%(110 kV)和40.15%。铜浸出率在不同破碎方式下均随粒度减小而上升的原因是:颗粒越细,其比表面积就越大,浸出液渗透接触金属矿物晶粒的能力就越强。

从图5还可以看出,在接近或达到浸出终点时,高压电脉冲破碎产品的铜浸出率在各粒级上均高于机械破碎产品。另外,充电电压为135 kV的高压电脉冲破碎产品的铜浸出率在各粒级上高于充电电压为110 kV的高压电脉冲破碎产品。这一规律与不同破碎方式产品在金属矿物暴露程度、裂缝产生情况、颗粒形状及饱和含水率等影响浸出效率的性质的规律一致。在不同粒级上,两种充电电压的高压电脉冲破碎产品在浸出终点的铜浸出率平均值分别为45.40%(135 kV)和40.40%(110 kV),均显著高于机械破碎产品34.30%的平均铜浸出率。

3 结论

(1)在机械破碎产品中,只有1.6%的颗粒表面有金属矿物暴露,有2.5%的颗粒表面上存在裂缝。相比之下,高压电脉冲破碎产品中有3.4%~3.7%的颗粒表面有金属矿物暴露。在较低(110 kV)和较高(135 kV)的充电电压下,高压电脉冲破碎产品中分别有7.3%和17.2%的颗粒表面上存在裂缝。

(2)在各粒级上,高压电脉冲破碎产品的长径比和圆形度分别小于和大于机械破碎产品,但充电电压对长径比和圆形度的影响不显著。高压电脉冲破碎产品和机械破碎产品的长径比平均值分别为1.42(135 kV)、1.41(110 kV)和1.51,这使得溶浸液在前者的产品颗粒内沿颗粒长径的渗流能力比后者高3.3%~3.5%。相比机械破碎产品的圆形度(0.87),高压电脉冲破碎仅能小幅度将产品的圆形度提高到0.89,这有利于轻微改善溶浸液在颗粒表面和矿堆内部的流动性。

(3)当充电电压为110 kV时,高压电脉冲破碎产品的矿堆饱和含水率与机械破碎产品相比没有显著差异;当充电电压提高到135 kV时,高压电脉冲破碎产品的矿堆饱和含水率在各粒级上均明显高于机械破碎产品,二者之差平均为2.71个百分点。

(4)在接近或达到浸出终点时,高压电脉冲破碎产品的铜浸出率在各粒级上均高于机械破碎产品,其中,充电电压较高的高压电脉冲破碎产品(135 kV)的改善最为明显。高压电脉冲破碎产品的铜浸出率相比机械破碎产品平均提高了11.1个百分点(135 kV)和6.6个百分点(110 kV)。高压电脉冲破碎处理改善紫金山铜矿石浸出性质的现象与其对破碎产品金属矿物暴露程度、裂缝产生情况、颗粒形状和矿堆饱和含水率等性质的影响规律一致。