国外某低品位铜锌硫化矿浮选分离试验研究

2020-10-26雷小明杨长安诚2

邹 勤 龙 冰 雷小明 杨长安 刘 诚2

(1.湖南柿竹园有色金属有限责任公司,湖南郴州423037;2.武汉理工大学资源与环境工程学院,湖北武汉430070)

铜和锌是我国战略安全与国民经济发展不可或缺的重要原料[1-2]。随着国民经济的持续发展,铜锌矿资源的消耗增长迅速。铜锌硫化矿资源的不断开采,导致铜锌资源紧缺,矿石资源“贫、杂、细”问题突出,开发利用难度大、成本高。因此,实施矿业“走出去开发”战略日益重要,这也是保证我国铜、锌行业可持续发展的有效途径[3-5]。

浮选是国内外富集硫化矿中铜锌最常用的方法之一,由于矿石性质多变,实现铜锌硫化矿高效分离仍是一大难题[6]。铜锌硫化矿分离困难的原因主要有:①铜锌矿物嵌布粒度较细,铜矿物以细粒浸染状分布在硫化锌矿物中,导致铜锌矿物单体解离困难;②磨矿过程中矿物溶解,矿浆中产生难免铜离子吸附在闪锌矿表面,活化其浮选行为,导致二者可浮性相近[7];③铜锌硫化矿物晶格缺陷,易发生氧化、变质,导致矿物表面性质多变,即使是同一种矿物,可浮性也可能表现出较大的差异[8-9]。

根据矿石性质,制定合理的选矿流程,并选取适宜的药剂制度是实现铜锌硫化矿分离的关键。铜锌硫化矿浮选分离的方法主要有以下几种[1]:①优先浮选,即优先选铜、再选锌,适用于铜锌硫化矿嵌布关系不十分密切的矿石,该工艺操作简单,目前被大多数选矿厂采用;②混合浮选,即对铜锌硫化矿混合浮选回收后再进行分离,该流程适用于矿物嵌布关系密切,且铜锌矿物以微细粒浸染状产出的矿石;③等可浮浮选,即将硫化铜矿物和部分可浮性较好的硫化锌矿物同时浮选起来,再对混合精矿进行铜锌分离,同时对混浮尾矿可浮性较差的锌矿物进行浮选。

国外某铜锌硫化矿尚未进行选矿试验研究,为实现该矿区铜锌的高效回收,本研究对该铜锌硫化矿进行了矿石性质分析,并在此基础上制定了试验方案,进行矿石可选性试验研究,以期实现铜锌硫化矿浮选分离,为该地区铜锌硫化矿的开发利用提供技术支撑。

1 原矿性质

1.1 矿石中矿物组成及成分分析

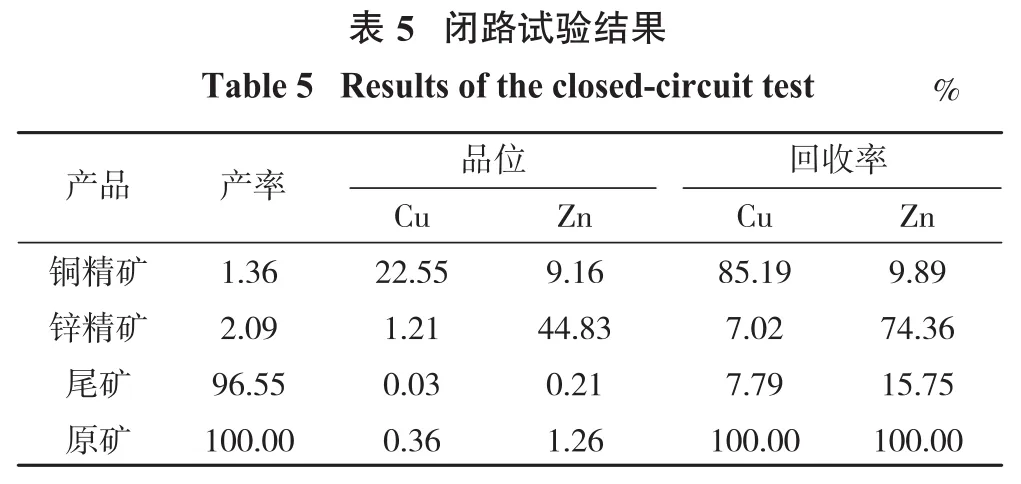

该硫化矿矿床属于矽卡岩型,矿石中矿物组成复杂,采用矿物自动分析仪(MLA)定量检测系统测定试样矿物组成,结果见表1。矿石化学多元素分析及铜、锌物相分析结果分别见表2、表3、表4。

注:Au、Ag含量的单位为g/t。

由表1可知:矿石中主要金属硫化矿物有黄铜矿、闪锌矿和黄铁矿及少量的方铅矿、磁黄铁矿和辉钼矿;脉石矿物主要为石英、方解石、透辉石及钙铝/铁榴石矿物,其次为长石、白云母、透闪石、绿泥石及绿帘石等。

由表2可知:矿石铜品位为0.38%、锌品位为1.26%,是该矿石中可供回收的有价金属元素;其他有价金属元素如铅、金、银等含量较少,不具备回收价值。

由表3、表4可知:铜主要以硫化铜矿物形式存在,分布率为92.10%;锌主要以硫化锌矿物形式存在,分布率为89.68%。

1.2 铜锌矿物嵌布关系及单体解离度测定结果

黄铜矿主要呈他形晶粒状结构,与黄铁矿、闪锌矿关系密切,常见其交代黄铁矿、闪锌矿,偶见部分细粒者包含于闪锌矿中。闪锌矿主要呈他形晶粒状结构,除与黄铁矿、磁黄铁矿接触嵌生外,闪锌矿内部普遍包裹有乳滴状的黄铜矿及细小颗粒状(嵌布粒度约在0.01~0.03 mm)的黄铁矿。

矿物的单体解离关系到后续磨矿细度的确定,本研究采用显微镜测定不同磨矿细度下铜、锌的单体解离度。硫化铜矿物和硫化锌矿物在0.074 mm以上粒级的解离性较差,在0.074 mm以下粒级解离性较好,当磨矿细度为-0.074 mm占74.60%时,黄铜矿和闪锌矿解离度分别为93.22%和92.78%;当磨矿细度为-0.074 mm占81.20%时,黄铜矿和闪锌矿的解离度分别为96.89%和95.85%。

2 选矿试验

2.1 选矿流程的确定

矿石性质研究结果表明,矿样中铜、锌主要由硫化铜矿物与硫化锌矿物组成,属于低品位难选矿石。针对矿石组成性质,进行了优先浮选铜再选锌和铜锌混合浮选再分离的探索试验。探索试验发现,试样经混合浮选、铜锌分离后,所得铜锌精矿互含严重,这可能是混合浮选过程中难免铜离子活化闪锌矿导致后续分离困难。因此,本研究采用优先浮选硫化铜矿物,2次粗选后的铜尾矿再浮选硫化锌矿物的方案进行试验,原则流程见图1、图2。

2.2 选铜试验研究

2.2.1 磨矿细度试验

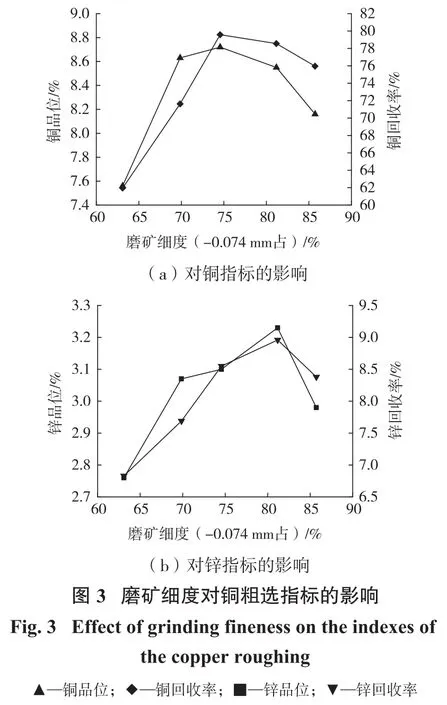

磨矿细度关系到矿物单体解离,由前文单体解离测定结果可知,浮选磨矿细度-0.074 mm占74.60%时黄铜矿和闪锌矿基本单体解离。为进一步确定浮选最佳磨矿细度,固定石灰用量1 000 g/t,硫酸锌+亚硫酸钠用量为(1 000+500)g/t,Z-200用量30 g/t,松醇油用量15 g/t,考察了不同磨矿细度对硫化铜粗精矿指标的影响,试验结果见图3。

由图3可知,随着磨矿细度的增加,铜、锌指标均呈先增加后降低的趋势。当磨矿细度-0.074 mm含量为74.60%时,铜的品位和回收率均达到最优,铜粗选时应尽可能保证最大限度地回收铜,且此时锌指标维持在较低水平,因此,确定铜粗选磨矿细度为-0.074 mm占74.60%。

2.2.2 石灰用量试验

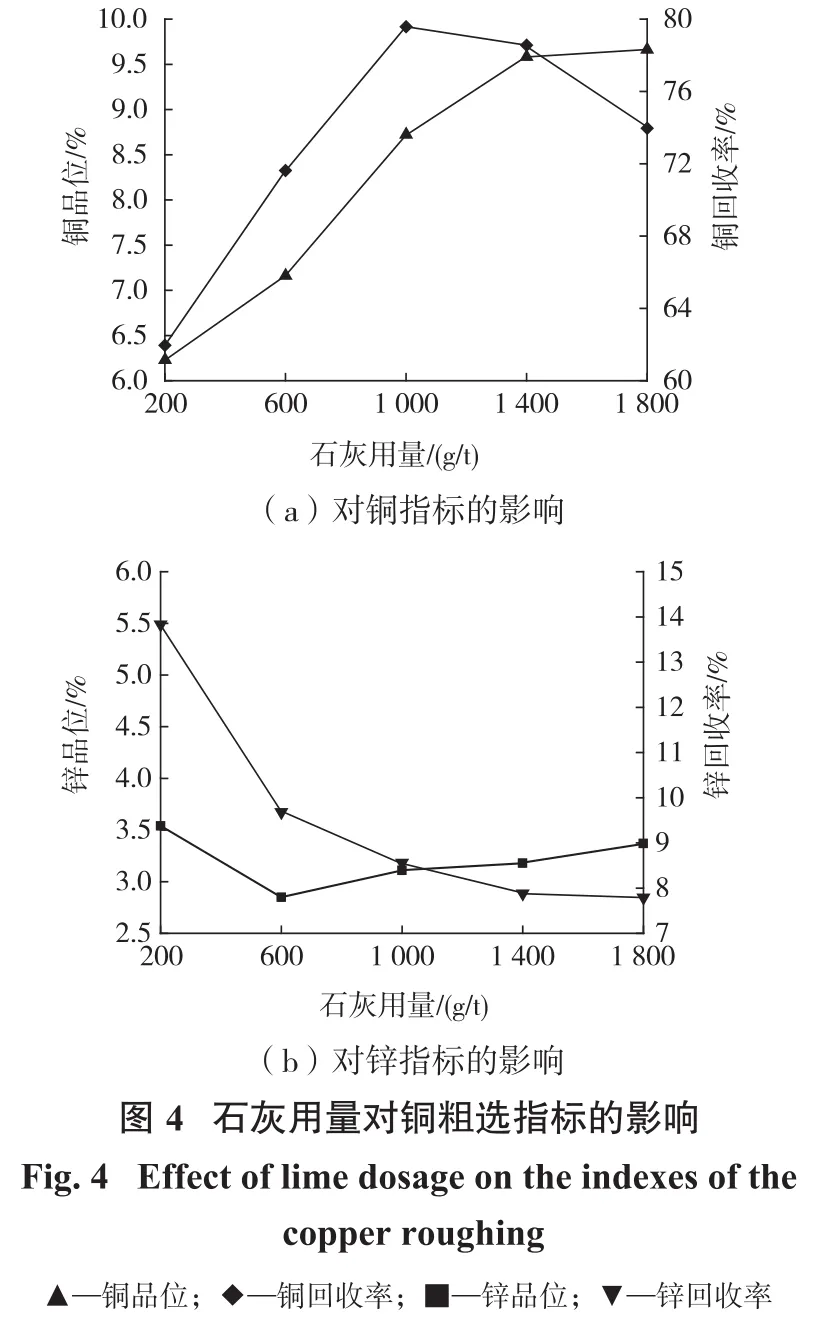

石灰是硫化矿浮选过程中常用的pH调整剂,其用量大小影响黄铁矿的抑制和铜的回收[10-11]。固定磨矿细度为-0.074 mm占74.60%,硫酸锌+亚硫酸钠用量为(1 000+500)g/t,Z-200用量30 g/t,松醇油用量15 g/t,考察石灰用量对铜粗精矿选别指标的影响,试验结果见图4。

由图4可知,随着石灰用量的增加,铜粗精矿中铜品位先增加后趋于稳定,铜回收率先增加后逐渐降低,锌品位和回收率则先降低后基本不变。当石灰用量为1 400 g/t时,铜粗精矿中铜锌矿物分离效果较好,因此,确定铜粗选石灰用量为1 400 g/t。

2.2.3 抑制剂用量试验

铜锌硫化矿分离诸多研究表明,硫酸锌和亚硫酸钠组合使用(常见的组合比例为2∶1)可以较好地实现对硫化锌矿物的选择性抑制[7,12]。固定磨矿细度为-0.074 mm占74.60%,石灰用量1 400 g/t,Z-200用量30 g/t,松醇油用量15 g/t,考察组合抑制剂总用量(组合比例为2∶1)对铜粗精矿选别指标的影响,试验结果见图5。

由图5可知,随着抑制剂总用量的增加,铜粗精矿中铜的回收率变化不大,铜品位先增加后稳定,铜粗精矿中锌品位和回收率则逐渐降低后基本不变。当组合抑制剂总用量大于1 500 g/t时,铜的品位趋于平稳,铜粗精矿中锌的含量基本不再降低,因此,确定抑制剂用量为硫酸锌+亚硫酸钠(1 000+500)g/t。

2.2.4 捕收剂用量试验

硫化矿捕收剂种类繁多,如黄药类、黑药类、Z-200等[13-15],其中Z-200对硫化铜矿物有较好的选择性,因此本试验选取Z-200为铜粗选的捕收剂。固定磨矿细度为-0.074 mm占74.60%,石灰用量1 400 g/t,硫酸锌+亚硫酸钠用量为(1 000+500)g/t,Z-200用量30 g/t,松醇油用量15 g/t,考察Z-200用量对铜粗精矿选别指标的影响,试验结果见图6。

由图6可知,随着Z-200用量的增加,铜粗精矿中铜的回收率逐渐升高,铜品位略有下降,当Z-200用量高于25 g/t时,铜回收率趋于平稳,整个研究范围,铜粗精矿中锌品位和回收率基本保持不变。综合考虑,确定捕收剂Z-200用量为25 g/t。

2.3 选锌试验研究

2.3.1 石灰用量试验

选铜后的尾矿再经1次粗选后进行选锌试验,选锌过程中常需添加硫酸铜活化被抑制的锌矿物[16-18],同时为了防止硫酸铜活化浮选黄铁矿,首先考察石灰用量对锌粗精矿选别指标的影响,固定硫酸铜用量500 g/t,丁基黄药用量30 g/t,松醇油用量15 g/t。试验结果见图7。

由图7可知,当石灰用量为500 g/t时,锌粗精矿中锌品位不到10%,说明黄铁矿易进入锌粗精矿产品中,随着石灰用量增加,锌品位逐渐增加,当石灰用量达到1 500 g/t时,锌品位为15.17%,锌作业回收率为78.69%,继续增加石灰用量,锌品位基本不变,而作业回收率呈下降趋势。综合考虑,确定锌粗选石灰用量为1 500 g/t。

2.3.2 硫酸铜用量试验

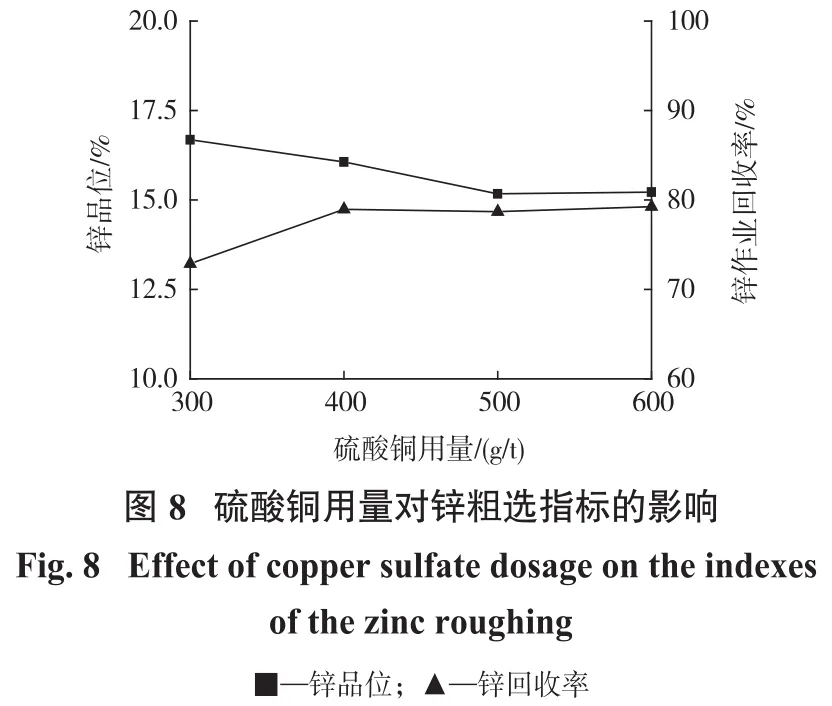

锌粗选活化剂硫酸铜的用量关系到锌的回收指标,特别是当硫酸铜用量不足时,锌在尾矿中的损失将会增加。固定石灰用量1 500 g/t,丁基黄药用量30 g/t,松醇油用量15 g/t,考察硫酸铜用量对锌粗精矿选别指标的影响,试验结果见图8。

由图8可知,随着硫酸铜用量的增加,锌粗精矿中锌的作业回收率增加,当硫酸铜用量大于400 g/t时,锌的作业回收率趋于平稳,锌品位略有降低。综合考虑,确定锌粗选中硫酸铜用量为400 g/t。

2.3.3 捕收剂用量试验

闪锌矿经硫酸铜活化后,常采用丁基黄药捕收剂进行浮选。固定石灰用量1 500 g/t,硫酸铜用量400 g/t,松醇油用量15 g/t,考察丁基黄药用量对锌粗选指标的影响,试验结果见图9。

由图9可知,随着丁基黄药用量增加,锌粗精矿中锌品位基本保持不变,锌的作业回收率呈增加趋势,当丁基黄药用量超过40 g/t时,锌的作业回收率趋于平稳。综合考虑,确定锌粗选中丁基黄药用量为40 g/t。

2.4 全闭路试验

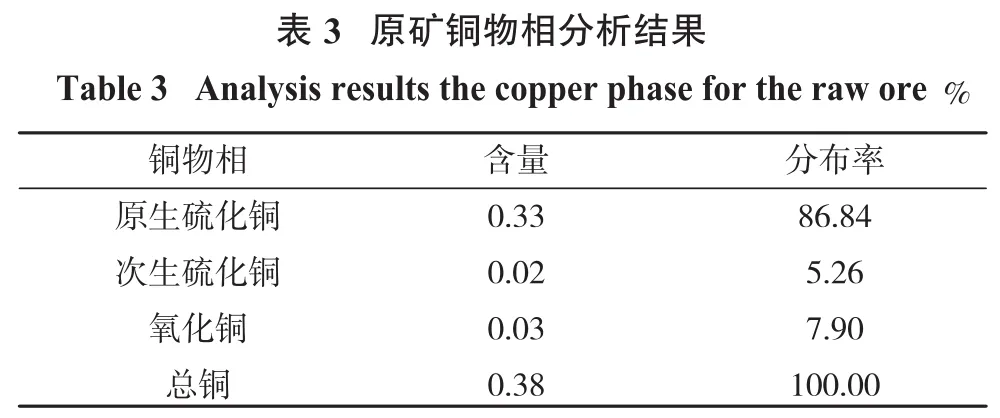

在条件试验所确定的最佳药剂制度下进行实验室全闭路试验,其中选铜经2次粗选、2次精选得到铜精矿,选铜后尾矿进行选锌,经1次粗选、2次扫选、3次精选得到锌精矿,闭路试验流程见图10,试验结果见表5。

由表5可知,原矿采用优先浮选铜,选铜后的尾矿再选锌的试验方案,最终可获得铜品位22.55%、铜回收率85.19%的铜精矿产品和锌品位44.83%、锌回收率74.36%的锌精矿产品,实现了铜锌硫化矿的有效分离。

3 结 论

(1)国外某低品位铜锌硫化矿中含铜0.38%,含锌1.26%,铜、锌金属具有一定经济回收价值。矿石中主要金属矿物为黄铜矿、闪锌矿和黄铁矿及少量的方铅矿,黄铜矿、闪锌矿交互包裹存在,分离困难。矿石中脉石矿物主要为石英、方解石及少量的铝硅酸盐矿物。

(2)针对该试样中主要矿物组成及性质,在磨矿细度为-0.074 mm占73.60%条件下,采用石灰调浆,硫酸锌和亚硫酸钠组合使用抑制锌矿物,Z-200为捕收剂优先选浮选铜矿物,选铜后的尾矿采用石灰调浆,硫酸铜为锌矿物活化剂,丁基黄药为捕收剂进行试验。闭路试验最终获得了铜品位22.55%、铜回收率85.19%的铜精矿产品及锌品位44.83%,锌回收率74.36%的锌精矿产品,有效地实现了铜锌硫化矿的分离。