含锗烟尘中锗富集工业化研究

2020-10-26杜国山羡鹏飞唐建文陈学刚

杜国山, 羡鹏飞, 唐建文, 陈学刚

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

锗是一种重要的、稀缺性的伴生资源,美国、日本和中国等国家将其列为战略储备资源。锗主要应用于光纤、PET纤维催化剂、红外光学和太阳能电池等领域。掺锗光纤容量大、光损小、色散低、传输距离长及不受环境干扰,目前在通讯领域不可替代;锗可延长空间太阳能电池使用寿命,为卫星空间运转提供动力;光学锗在红外成像领域表现优异,广泛用于军事工业;这些领域的消费推动了锗需求的快速增长。

中国是世界上锗资源储量和生产大国,根据美国地质调查局(USGS)数据显示:2013年全球已探明的锗保有储量约为8 600金属吨,其中美国保有储量约为3 870金属吨,位居世界首位;中国保有储量约为3 500金属吨,约占全球保有储量的41%[1]。中国锗矿主要分布在云南和内蒙古,一般伴生于铅锌矿和含锗褐煤,其中煤中锗储量很高,约占总储量85%以上,但是品位较低,平均含量在50~200 g/t[2]。铅锌矿中锗伴随铅锌冶炼得到富集、提取,可以得到含锗8%以上的富锗渣,后续加工三废产出少,成本低,回收率高。褐煤中锗由于品位低、优先发电等因素,目前利用效果不理想,褐煤中锗的绿色高效利用成为研究的重点。

1 课题的提出

为兼顾褐煤发电和锗的提取,国内锗生产企业多采用旋涡发电- 烟尘富锗工艺流程,褐煤燃烧产生蒸汽发电,锗随着烟尘在收尘器得到富集,烟尘中锗含量多为0.3%~0.8%,且品位波动很大。由于烟灰中锗含量低,在后续湿法提锗过程中,锗回收率只有30%~40%;盐酸等试剂消耗大,产生的废渣废水量很大,且废渣为湿法浸出渣,没有高温固化,难于堆存。这些因素导致褐煤提锗生产规模小、成本高,适应市场能力差。

梳理褐煤提锗产业链发现:锗煤发电和湿法提锗两个生产工序都是成熟技术,对两部分进行系统改造和升级,技术难度大,费用高,尚无更加合适替代技术。基于此种情况,认为在锗煤发电和湿法提锗之间增加二次挥发富集流程,既不影响前后工序稳定性,也可以提高烟尘中锗的品位,降低后续湿法提锗工序处理量。对湿法提锗部分设备进行改造,就可以实现后续湿法提锗产量大幅增加和单位产品成本降低,且可以实现渣的高温无害化处理。二次锗富集流程的增加可使褐煤提锗全产业流程成为一种高效、绿色环保的全新工艺。

2 锗富集理论分析

(1)含锗烟尘成分特点

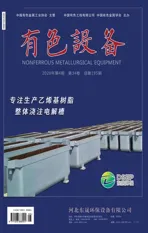

根据表1可以看出,1#和2#含锗烟尘成分波动较大,这与各元素在锗煤中赋存状态关系很大,不同地区锗煤,甚至同一地区不同开采地点的锗煤的灰分组成都不相同,这也导致后续湿法提锗工序要不断调整试剂配比。原煤中锗的含量越高,烟尘中锗的含量也会越高。

表1 含锗烟尘成分组成

烟灰主要成分为SiO2、Fe2O3,还含有一定量的Al2O3,锗大部分与SiO2、MgO、Al2O3、Fe2O3共生成锗酸盐和GeO2- SiO2固溶体,少部分为GeO2。研究表明,锗的物相中GeO2+GeS占16.53%,锗酸盐占61.12%,锗硅结合物占12.4%,四面体GeO2占3.3%,锗酸盐的占比最大。砷以高低价氧化物形式存在于烟灰中,在还原气氛中也会挥发进入烟气。

(2)锗挥发理论分析

含锗煤灰中锗主要以GeO2、锗酸盐及锗硅固溶体存在。在还原熔炼过程中,煤中碳首先发生布多尔反应,其化学反应为吸热反应,升高温度有利于向生成CO方向移动,当温度超过1 000 ℃时,气相几乎全部为CO。锗酸盐分解产生的GeO2(1)和煤灰中本身存在的GeO2与气氛中的CO发生的反应为(3),反应生成的CO2与褐煤中的碳继续发生反应(2),直至GeO2还原反应进行完全。因此在碳有过剩的条件下,可将锗煤灰中全部GeO2还原为GeO等低价锗氧化物[3]。

MOx·GeO2=MOx+GeO2

(1)

C+CO2=2CO

(2)

GeO2+CO=GeO+CO2

(3)

图1 锗在空气中和还原气氛中挥发率

图2 金属氧化物和硫化物的蒸汽压

由金属氧化物的蒸汽压图可知,在温度1 150~1 250 ℃范围内,GeO饱和蒸汽压超过102 325 Pa,挥发速度明显,GeO2在超过1 400 ℃时挥发才开始显著,因此控制还原性气氛,高价锗还原产生的GeO可迅速挥发进入烟尘。

(3)熔渣理论分析

国内对锗挥发进行过系统研究,采用回转窑固态挥发,存在还原剂与烟灰混合不均匀,碳与GeO2没有充分接触,还原反应进行缓慢,挥发时间长,挥发效率只有60%左右。而采用熔池搅拌挥发,可以大大提高锗在熔池内扩散速度,弥漫在渣中的锗氧化物与喷入熔体的褐煤充分接触,并随着上升的气流快速升至熔池表面,并挥发进入到气相。熔池挥发技术处理锗富集物优势明显。

为实现物料熔化,含锗烟尘熔化需要调配渣型,降低熔点。烟灰中SiO2含量约32%~46%,CaO含量约6%~9%,TFe含量约10%~20%,为典型的酸性渣,初始熔化温度约1 550 ℃。为降低熔炼渣熔点及减少炉衬侵蚀,结合烟灰化学成分,通过加入石灰及铁矿石调节配比,可降低渣的粘度,调配后新渣型熔化温度1 150~1 250 ℃,渣粘度小于0.5 Pa·S,具有较好的流动性。

图3 FeO- SiO2- CaO三元渣熔化温度分析

3 试验过程

基于上述理论分析,课题采用电弧炉作为试验反应炉,并安装喷枪进行熔池搅拌,试验规模为百公斤级试验。整个试验过程是:含锗烟尘、氧化钙与铁矿石按照配比混合制粒,一次性加入电弧炉内,逐步起弧熔化物料,分批加入褐煤进行还原,并通入氮气搅拌熔体,烟尘及锗等挥发物在布袋收尘器冷凝收集。课题共开展了8炉试验研究,收集富锗烟尘16.67 kg,检测烟尘中锗平均品位约4%~5%,锗富集近10倍。

图4 试验设备

图5 反应过程倾渣

图6 熔池搅拌

图7 高温固化渣

4 工业化思路

4.1 SSC技术在二次锗富集方面应用

通过8次百公斤级扩大试验,得到如下结论:

(1)采用煤灰混合制粒—还原强化挥发工艺技术可行,指标优越。

(2)确定了合适的渣型,调节烟尘与熔剂的配比,可以将熔炼挥发温度控制在1 250~1 350 ℃之间。

(3)烟尘中锗平均品位约4%~5%,锗富集比约10倍左右,为后续湿法提锗成本降低创造了条件。

(4)熔炼渣中锗可降低至67ppm以下,锗挥发率98%以上,回收率高。

(5)锗尘中砷含量较高,在后续湿法工艺需开展除砷研究。

扩大试验证明二次锗富集具有工艺可行性,可以将锗挥发在烟尘中进行富集。采用强搅拌还原挥发可以促进锗快速从熔体进入到烟尘。中国恩菲工程技术有限公司开发的SSC炉及配套技术在含锗烟尘的处理上具有极大的优势,此炉型具有如下特点:

(1)多通道侧吹喷枪以高速直接向熔池内喷入空气和粉煤等燃料,激烈搅动熔体,喷入的粉煤一部分作为燃料为熔体提供热量,一部分快速分散到熔体内,与熔体内弥散的锗氧化物接触发生还原反应,并随激荡熔体快速扩散进入气相。

(2)直接燃烧向熔体进行补热,SSC技术是一个较理想的热技术系统,更加节能。

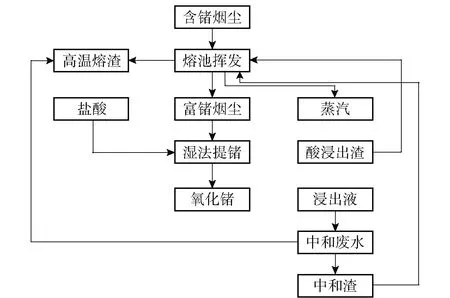

采用SSC技术对含锗烟尘处理的工艺流程如图10所示。烟尘与熔剂混合造粒后,连续加入到SSC炉内,作为燃料和还原剂的粉煤被喷枪高速喷入熔体内,形成剧烈熔池搅拌,还原的低价锗氧化物随高温烟气进入余热回收系统,并在表面冷却器和布袋收尘器得到富集。

图8 含锗烟尘处理的工艺流程

4.2 二次锗富集工艺高效、节能和环保,优化了锗煤提锗全产业链

将二次锗富集工艺集成到褐煤发电- 湿法提锗产业链中,可以极大的提升锗煤提锗全产业竞争优势,成为一种高效节能、绿色环保的新型工艺。

(1)由于富集比高,大大减少了后续盐酸和蒸汽消耗量,湿法提锗产出的浸出渣和废液实现了减量化。

(2)SSC炉产生的蒸汽可用于湿法提锗,降低了能源消耗。

(3)酸浸出渣和中和渣可以返回到SSC炉调配,全部高温固化,实现渣无害化处理,可用于建筑材料。中和后达标废水可以冲渣使用,实现废水减量化处理。

(4)富锗烟尘利于锗的湿法浸出,相比较传统流程,锗回收率可以提高约5%。

(5)虽然增加了二次锗富集投资和运行费用等,但是优化后流程综合测算,年处理8 000吨含锗烟尘,可以增加经济效益1 400万元(不考虑环保收益),经济效益明显。

图9 优化后锗产业链循环工艺图

5 结语

(1)二次锗富集工艺集成到褐煤发电- 湿法提锗工艺流程中,提高了锗的回收效率,废渣得到高温固化,废水实现减量化处理,蒸汽用于湿法提锗加热使用,形成了完整的能源循环链,是一种高效、清洁环保的节能工艺路线。

(2)中国恩菲工程技术有限公司开发的SSC炉及集成技术可以强化锗还原进程,促进低价锗氧化物快速进入烟尘,在含锗烟尘等低热值物料处理上具有优势。