化学选矿技术在处理中低品位原料中的应用与发展

2020-10-26周文龙杜国山

邱 爽, 周文龙, 杜国山

(中国恩菲工程技术有限公司, 北京 100038)

1 背景

采矿——选矿——冶金构成了金属生产的主要流程。一般而言,选矿属于物理过程,成本较低;而冶金属于化学过程,成本较高。长期以来,冶金企业均要求选矿企业提供高品位精矿,以降低冶金生产成本。但某些矿石由于嵌布复杂,常规选矿方法难于获得良好效果,此时可采用选冶结合的工艺对矿物进行加工处理。在诸多选冶结合的工艺中,化学选矿法一直是处理贫、细、杂等难选矿物原料和使未利用矿物资源化的有效方法。

化学选矿法是基于物料组分的化学性质的差异,利用化学方法改变物料性质组成,然后用其他的方法使有用组分富集的资源加工工艺[1]。

随传统优质矿产资源的日益减少,原来得不到开发的众多贫、细、杂物料必须资源化。化学选矿法凭借高分选效率的独特优势,在各金属选冶过程中得到越来越广泛的重视与应用。

2 应用现状

2.1 稀土行业

20世纪60年代在我国南方七省区发现了世界唯一的离子吸附型稀土矿。稀土矿物中的稀土,绝大部份以阳离子状态吸附在某些矿物载体上。传统的选矿技术无法应用[2]。

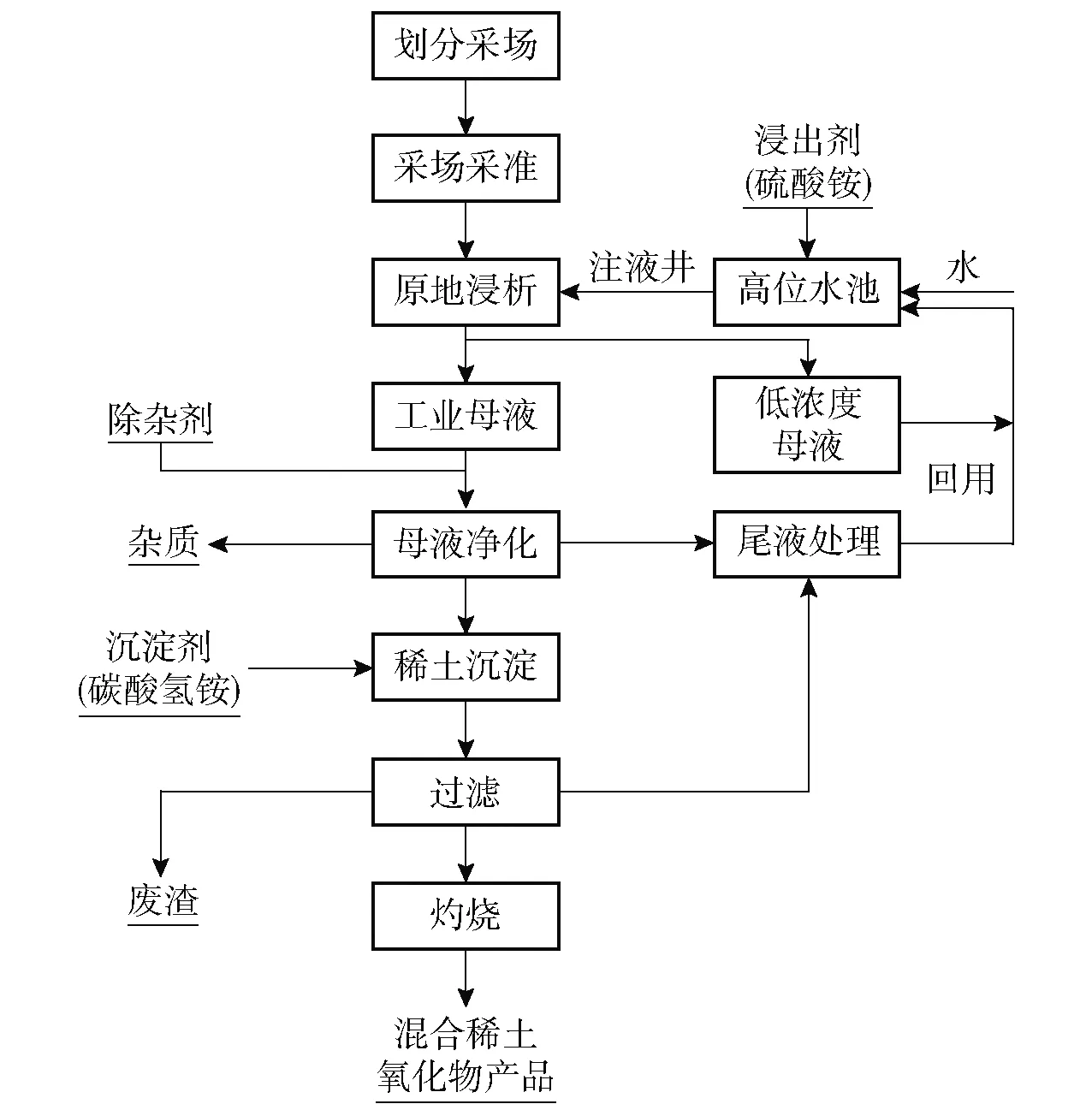

稀土行业从业者历经30多年,先后开发了3代工艺技术。现在推广实施的第三代工艺技术——原地浸出工艺,本质上就是化学选矿的一种。该工艺在不破坏矿区地表植被,不开挖表土与矿体的情况下,将浸出剂(硫酸铵溶液)由高位水池注入经封闭处理的注液井内,浸出剂向矿体中的孔隙渗透扩散,并将吸附在黏土矿物表面的稀土离子交换解析下来,形成稀土母液流入集液沟内,然后进入沉淀池;在沉淀池中加入沉淀剂(通常采用碳酸氢铵)、除杂剂,使稀土母液中稀土除杂、沉淀,获得的混合碳酸稀土经灼烧得到混合稀土氧化物;待稀土浸出完毕,加入顶水使残留在矿体内的硫酸铵及稀土流出,所形成的低浓度母液经处理后回用[3]。原地浸出的流程图如图1所示。

图1 原地浸出工艺流程图

以原地浸出法为代表的处理工艺,打破了常规的选矿——冶炼流程,引入化学选矿法直接处理离子吸附型稀土矿这一难选矿种,不但资源利用率高达75%,更实现了“绿色采矿”,保持水土,不破坏生态环境。但该工艺只适用于简单地质类型的矿体,对于埋藏较深的厚矿体,或者地表富风化壳中部较贫的矿体,或者风化壳底板处于地下水位以下较深的矿体等复杂地质类型矿体和少量特殊性矿体,并不适用。

2.2 铜行业

我国铜资源较贫乏,已探明的铜资源普遍具有品位低、氧化程度高、矿石性质复杂等特点,采用常规浮选工艺往往难以获得理想的选矿指标。化学选矿法可以选择性地溶解矿物原料中的铜,使其以离子形式转入溶液,为有效分离铜与杂质组分或脉石组分创造条件。

习泳等[4]探究了江西某低品位氧化铜矿石硫酸堆浸工艺矿石粒级与铜浸出率的关系。结果表明,在一定范围内,矿石粒径越小,矿石与溶浸液接触越充分,铜浸出率越高;矿石粒径过小、泥化严重会堵塞渗流通道,不利于浸出过程的进行。铜浸出率y(%)与矿石颗粒粒径x(mm)的关系可描述为

y=1.31x2-12.59x+54.52%

某氧化铜矿石中主要铜矿物为赤铜矿和硅孔雀石,属高结合率、高氧化率铜矿石。吕晋芳等[5]对此矿石进行了硫酸浸出工艺研究。结果表明,在矿石磨矿细度为-0.074 mm占60%,硫酸用量为185.6 kg/t,矿浆浓度为35%,浸出时间为1.5 h情况下,铜的浸出率达95.51%。

随着铜资源需求量的不断提升和国内易选铜矿石资源越来越少,我国铜消费对国外矿石的依赖程度越来越高。为了争取主动权,不少国内企业选择购买国外优质铜矿资源采矿权。与此同时,我们也应重视国内低品位复杂难选氧化铜矿石的开发利用工作,以应付复杂多变的国际市场形势。而化学选矿法在处理低品位难选氧化铜石方面具有工艺流程简单、环境污染小、经济效益好等优点,因而将在铜矿资源的开发利用上发挥越来越重要的作用。

2.3 锰行业

我国锰矿资源丰富,但平均品位只有21.4%,其中富锰矿(氧化锰矿Mn品位>30%、碳酸锰矿Mn品位>25%)仅为6.4%,其中Mn品位>48%的(国际商品级)几乎没有,贫锰矿占93.6%。矿石成分复杂,磷、铁、硅含量高,且常伴生银、铅、锌等。据统计,我国锰矿床中,磷含量超标,ω(P)≤0.003%的占49.6%,铁含量超标(Mn/Fe≥6)的占73%,硅含量超标(ω(SiO2)>10%)的占68%。总之,我国锰矿资源贫矿多、富矿少,矿石杂质多,结构复杂,化学选矿法是较为有效的处理方法[8],也是国内锰选冶行业从业者的研究重点。

陈泽宗等[9]研究了某低品位氧化锰矿的回转窑还原焙烧一除铁净化选冶联合处理工艺,回转窑还原焙烧动态连续试验结果表明:在焙烧温度为700 ℃(对应焙烧时间60 min),给矿粒度为0~6 mm及配煤量为10%的条件下生产的焙烧矿经酸浸可获得含锰和铁分别为34.33 g/L和3.68 g/L的浸出液,其中锰的浸出率均值为94.1l%。除铁流程试验结果表明:氧化锰矿焙烧后采用浸出——净化流程处理优于直接弱磁选流程。浸出液净化后锰回收率达90.91%,而铁降至1.05 mg/L,可满足电解金属锰对溶液的要求。

张文山等[10]利用SO2还原MnO2矿制取硫酸锰,经过除铁、除重金属等工艺,最终获得品位为83.22%,回收率达97.81%的硫酸锰。

该法的具体步骤是:将锰粉调浆,通入SO2气体,矿石中的锰转化为Mn2SO4和Mn2SO6,其反应为:

SO2+H2O→H2SO3

MnO2+H2SO3→Mn2SO4+H2O

MnO2+2H2SO3→Mn2SO6+2H2O

Mn2SO6在温度较高或酸性介质中时易分解:

Mn2SO6→Mn2SO4+SO2

MnO2+SO2→MnSO4

该法的优点是:过程简单,原料易得,且可以利用工业废气SO2,达到综合利用和保护环境双重目的;Mn回收率高,且浸渣少。缺点是原料用量大(尤其是无法利用二氧化硫废气时),能耗高,生产成本较高。

两矿加酸浸出法是近几年研究较多的浸出方法之一。将软锰矿、硫酸和黄铁矿按一定比例在一定条件下混合,使具有氧化性的高价锰与具有还原性的低价硫和铁发生氧化还原反应,得到低价的酸溶性锰。其反应机理为:

MnO2+2FeSO4+2H2SO4→MnSO4+Fe2(SO4)3+2H2O

FeS2+7Fe2(SO4)3+8H2O→15FeSO4+8H2SO4

上述两式中两个反应循环往复地进行,氧化锰矿被浸出,最终体现为下式:

2FeS2+15MnO2+14H2SO4→15MnSO4+

Fe2(SO4)3+14H2O

两矿加酸法原料来源广,能耗较低,成本较低,实用性较强。但在两矿法实际运用中,锰矿浸出率不高,黄铁矿实际用量大于理论量[12],限制了它的应用。

2.4 钨行业

中国钨冶炼企业无论以黑钨还是白钨为原料,大多使用钨精矿,其WO3品位要求不低于65%。矿山要将WO3品位不到1%的原矿富集到WO3品位在65%以上的精矿,需经过破碎、预选、重选、浮选、磁选等工序,选矿技术难度大,加工成本较高,选矿回收率较低。近年来,很多学者开始将化学选矿法引入选矿过程,成功减小了矿山的选矿难度,降低选矿成本,提高钨资源综合回收率。

魏庆玉[13]对国内多地的白钨中矿进行盐酸化学预处理,能将伴生的钙质碳酸盐和有害杂质SiO2、P、As、Fe、Mn、Mo等进一步降低,得到适合钨浸出工艺要求的高质量白钨精矿。酸浸母液经浓缩蒸发可制取建筑用二水氯化钙。工艺流程图如图2所示。

图2 白钨矿化学选矿工艺流程图

林日孝[14]研究了湖南某含硫的钨锡多金属矿的矿石性质,开发出“优选浮硫——白钨常温浮选——钨精矿酸浸除磷——浮钨尾矿重选回收锡”的选矿工艺流程(如图2和图3所示)。对含WO30.617%、Sn0.042 7%的原矿,获得精矿品位WO365.65%、回收率85.09%的白钨精矿。该工艺流程所获得的选矿指标较高,且工艺流程稳定性好,药剂制度简单,生产易于实现。

图3 某含硫的钨锡矿选矿工艺流程图

该工艺在选矿流程中引入浸出工序,同时采用自行开发的ZL药剂作捕收剂,能够得到品位较高的白钨精矿,同时实现较高的钨回收率。但该工艺的锡回收率较低,对于锡含量较高的原矿,其经济适用性有待进一步验证。

3 结论

化学选矿分选效率比物理选矿法高,但化学选矿过程需消耗大量的化学药剂,对设备材质和固液分离等的要求均比物理选矿高。因此,在通常条件下应尽可能采用现有的物理选矿法处理矿物原料,仅在单独使用物理选矿法无法处理或得不到合理的技术经济指标时,才考虑采用化学选矿工艺。采用化学选矿工艺时,应尽量采用闭路流程,使药剂充分再生回收和水循环使用,以降低药剂消耗和减少环境污染;并应尽可能采用物理选矿和化学选矿的联合流程,采用多种选矿方法处理矿物原料,以便最经济地综合利用矿产资源。

随传统矿产资源的日益减少,资源形势的不断恶化及选矿成本的不断增加,人们不得不面临“资源开发与可持续发展”这一问题。而要解决这一问题,原来得不到开发的众多贫、细、杂物料必须资源化,而这需要与此相适应的资源开发技术;同时,为合理开发利用矿产资源,适应经济发展的需要,抵御市场价格的冲击,也迫切需要生产程序的简化,以降低选矿生产成本,提高劳动生产率,增加企业的真正效益。单纯依靠传统的选矿方法难以达到这一需要,化学选矿的地位因此而变得日益重要。近几年来,在化学选矿这一重要领域以及其与传统的选冶方法相结合方面都取得了更为明显的进展。

化学选矿方法日益受到重视可以说是全球矿产资源日趋恶化的必然结果。随着贫、细、杂、难选矿的日益增多及工业部门对矿石质量的要求愈来愈高,单用传统的重磁电浮等选矿方法愈来愈难于满足现代科学技术的要求,必须使用或联合使用化学选矿方法。同时,随处理对象范围的不断扩大,也要求试验多种方法,如海洋资源的开发、二次资源的回收利用、非金属矿的提纯等均需使用化学选矿方法来处理。因而化学选矿方法在物质分离领域的研究与应用将逐步扩展和加强。