基于ANSYS二次开发的尾矿充填输送仿真研究

2020-10-26杨培培谢盛青楚金旺郭天宇骆嘉辉

杨培培, 姚 心, 谢盛青, 楚金旺, 郭天宇, 骆嘉辉

(中国恩菲工程技术有限公司, 北京 100038)

0 引言

高浓度及膏体充填采矿技术是国内近几年发展较为迅速的一种充填技术,因其安全、环保、经济等优点,成为建设绿色矿山和无废矿山的重要手段。但是充填需要一定的成本,如何在材料配比、充填料制备输送等方面创新、降低充填成本、提高充填的可靠性、减少工人的劳动强度,对尾矿充填技术的推广应用具有重大的意义。

高浓度及膏体充填料的输送性能[1-3]是工业生产上的重要参数,管道输送的沿程阻力大小决定了充填料能否顺利达到采场和空区。目前国内外对于水力充填管道输送沿程阻力的计算有十余种经验公式,如杜兰德公式、金川公式等。但是具体矿山膏体充填使用的材料千差万别,其流变特性也差别较大,既有的计算公式虽然有参照价值,直接引用往往会造成较大的误差。针对特定矿山的充填,通常需通过半工业、工业试验和数值仿真来获得膏体充填的输送性能。其中半工业、工业试验难度大,周期长,消耗大量的人力和物力,得到的实验结果只适用于特定的矿山、特定的生产工况,难以推广应用到其他矿山;而数值仿真技术可以准确模拟尾矿充填输送的压力、流速和沿程阻力,成为尾矿充填系统方案设计和工艺优化的重要手段。但是一个完整的仿真计算过程包括三维建模、高质量网格划分和仿真计算,每个过程的实现都高度依赖于专业仿真软件,要求仿真人员有极高的专业知识和仿真技术。

本文针对矿山尾矿充填输送仿真计算,基于通用仿真软件进行定制化开发,通过编程对建模、网格划分和仿真计算软件的联合开发完成全封装设计。用户在使用过程中只需要与编写的操作界面进行交互,通过脚本文件将用户输入的参数传递给建模和网格划分软件驱动模型和网格更新,驱动仿真计算软件完成仿真分析。整个过程实现了三维参数化建模、交互式网格划分和自动化仿真计算设置,对尾矿充填管路输送性能研究具有重大的应用价值。

1 尾矿充填输送仿真平台

1.1 三维建模过程

三维参数化建模方法分为两种,第一个是编程法,第二个是尺寸驱动法[4]。编程法参数化建模过程完全由程序进行驱动,不需要拥有模型库就能生成想要的模型,而尺寸驱动法是通过修改现有模型库中的参数从而获得新模型。

国内多数矿山经历了几十年的开采历史,充填管路系统随着实际开采的需求逐步往井下延伸,使得整个系统极其复杂,有些系统由多达百段以上的管路结构组成。针对充填管路系统而言,不同矿山,充填管路结构多变,无法通过生成模板零件仅修改尺寸就能生成满足各种需求的管路模型。若是采用传统方法进行建模,管路的建立需要大量的重复性工作,效率低,强度大,时间长,操作过程容易出错。

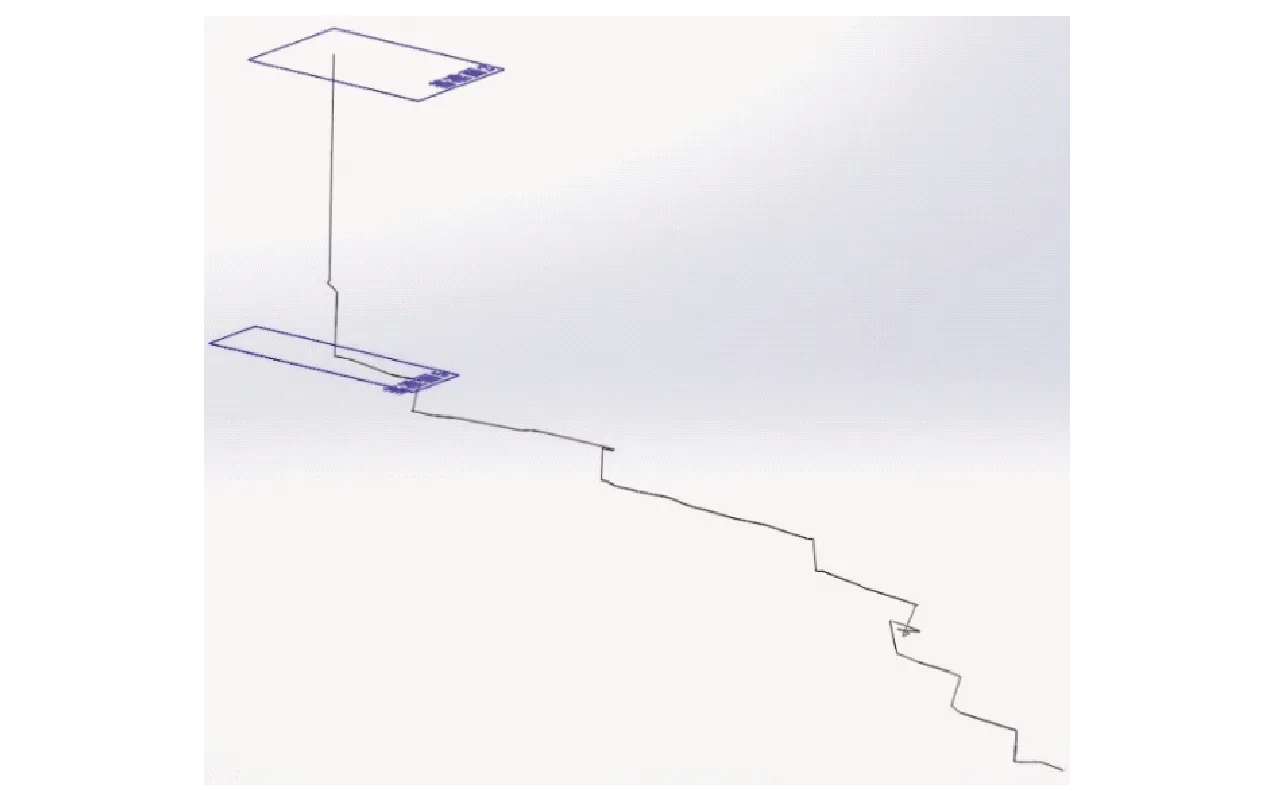

本文基于模型驱动的编程参数化建模方法[5],以通过编程生成动态链接库(*.dll)文件,通过输入管径、圆角半径、充填管路坐标实现全自动生成充填管路系统,生成的模型如图1所示,极大地缩短建模时间、降低建模工作量、提高效率和准确率。从图2局部管路模型可以看出,管路系统结构极其复杂。

图1 整体管路模型

图2 局部管路模型

1.2 网格划分过程

网格划分是仿真计算的一个重要环节,所划分的网格质量和形式对计算精度和计算规模产生重大影响,直接决定了数值计算分析结果的精度、求解的收敛性以及求解速度,并且网格划分阶段所花费的时间也占整个仿真分析时间的很大比例。

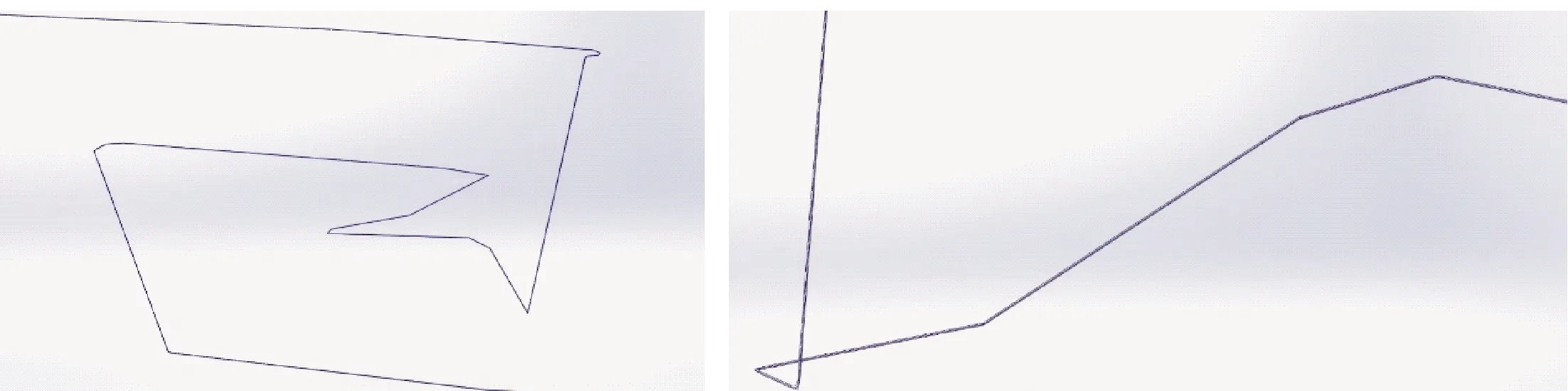

本文通过对网格划分软件的二次开发,通过极少的参数控制,生成高质量的六面体主导的模型网格。实现方式是预先定制网格划分的方式,结构尺寸,入口和出口边界的命名等操作,生成模板文件,将三维模型导入该模板文件,选取相应的入口面、出口面,完成模型的网格划分。以局部的网格分布为例说明,如图3所示。

图3 局部网格分布

1.3 仿真计算过程

Fluent采用计算流体动力学的数值模拟技术,可以准确模拟尾矿充填输送的压力、流速和沿程阻力,成为尾矿充填系统方案验证和工艺优化的重要手段。在Fluent对CFD问题计算之前,需要进行导入网格模型文件、网格检查、选择求解器、计算模型、指定物理材料、边界条件、初始化等设置。这个过程包含了大量相同或相似的操作,引起了极大地人员和时间浪费,也加大了实施过程中出现错误的概率。

Fluent软件为满足用户的特定需求提供了丰富的二次开发接口,如通过UDF修改流体物性参数、修改控制方程、用户自定义标量输运方程等;通过图形用户界面(GUI)收集用户输入的数据信息,利用Scheme语言结合TUI(Text User Interface)和UDF实现仿真流程控制;利用计算机编程语言构建GUI界面输入用户参数,生成定制的jou文件,将jou文件作为参数由Fluent进行调用。

Fluent中journal文件包含了用户进行的一系列操作的命令集合[6-7]。用户在Fluent命令行中输入的所有命令和在图形用户界面(GUI)中输入的所有内容都会记录为journal代码,从而形成日志文件。对此日志文件进行参数化编辑后,可保存为Fluent标准的日志文件。Fluent日志文件支持两种类型的操作命令,一种是通过在Fluent窗口中操作菜单时记录在日志文件中的命令;一种是基于Fluent提供的用于TUI(Text User Interface)模式下的命令行控制方式,通过在命令控制台输入相关命令来控制Fluent。

本文通过编写控制台输入的相关命令和进程调用实现仿真计算过程的二次开发。

2 应用实例

本文针对某深部矿山充填系统实际生产情况,采用上述基于通用仿真软件二次开发的仿真系统,建立一比一矿山充填管道输送模型,通过数值仿真计算研究输送介质在不同工况条件下(不同浓度和流量)对其管道输送的影响,着重对管道系统的沿程阻力损失及弯管受力情况进行分析,并与室内试验和现场工业试验的结果进行对比验证,最终得到全尾砂充填料浆管道自流输送的最佳运行参数。

2.1 流量对沿程压力分布的影响

图4所示为浓度68%的沿途压力损失,竖直管路的管道压力从上到下逐渐增大,根据粘性流体伯努利方程分析可知,重力势能的减少值大于这段管路的沿程阻力损失值,压力增大。显然,水平管路的管道压力逐渐减小,因为同一平面,重力势能不变,沿程阻力损失的存在使管路压力逐渐降低。

图4 浓度68%时管路沿程压力分布

图5所示为不同流量时管路沿程阻力损失的对比分析,随着流量的增加,沿程阻力损失逐渐增大。浓度一定时,充填料浆在管道输送过程中,阻力损失与料浆流量相关,呈正比关系,流量越大,阻力损失越大。

图5 流量对沿程阻力损失的影响

2.2 浓度对沿程压力分布的影响

图6所示为不同料浆浓度时管路沿程阻力对比分析。显然,随着浓度的增加,出口处压力值大幅度降低,沿程阻力损失大幅度增加。即浓度与沿程阻力损失成正比例关系,浓度越大,沿程阻力损失越大。

图6 不同浓度时对沿程阻力损失的影响

3 结论

本文针对尾矿充填输送基于商业软件进行二次开发,实现了充填管路的快速精确建模、高效仿真计算,获取了压力、速度、沿程阻力等结果,为工艺方案的验证和比选、最佳工艺参数的确定提供了依据。

(1)本文基于三维建模软件的二次开发,给定充填管路坐标点位置、管径、转角半径等参数,实现三维充填管路的自动参数化建模;

(2)通过编程搭建友好的可视化界面,数值仿真计算固化后置于后台,工艺设计相关参数设置置于前台,实现自动化仿真计算;

(3)尾矿充填输送仿真计算系统可用于矿山尾矿充填管路输送压力、流速、沿程阻力的精确模拟,快速进行尾矿充填系统的方案验证和工艺优化。

本文的研究成果可应用于国内众多矿山的尾矿充填输送、智能充填系统研究,为方案验证和工艺优化提供了一种准确可靠的研究方法。