600 kA电解槽用绝缘起重机的设计与分析

2020-10-26郑沈苹郭春凤

郑沈苹, 郭春凤

(中国有色(沈阳)冶金机械有限公司, 辽宁 沈阳 110141)

0 前言

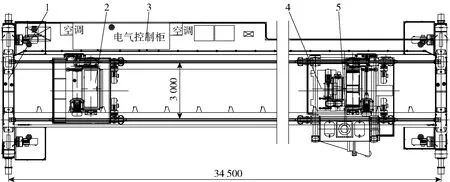

600 kA电解槽用绝缘起重机是某公司研制的一种铝电解车间的辅助设备。该设备是600 kA电解铝生产车间进行槽前工作的关键设备,需要满足高温熔盐,大电流、强磁场,多粉尘及HF烟气的环境要求和生产工艺需要,主要用于吊运出铝抬包进行出铝作业,电解槽辅助下料作业,进行电解槽、母线提升框架吊运作业,以及其他辅助吊运工作。该设备主要由大车、主小车、副小车、下料系统、电气系统等部分组成,如图1所示。

1.大车 2.主小车 3.电气系统 4.副小车 5.下料系统图1 600 kA电解槽用绝缘天车总图

1 600 kA电解槽用绝缘起重机技术特点

600 kA电解槽用绝缘起重机作为电解铝厂槽前设备铝电解多功能机组的有效补充,在天车运行、防磁、防静电、下料系统设计方面均采用先进、可靠的技术和结构,以满足600 kA电解槽电解铝生产现场大起重量、高温、强电磁场、粉尘、腐蚀性气体等工况要求。

1.1 强磁场环境下大车、小车稳定运行技术

该设备在结构上合理优化布局,均匀分布轮压,采用4轮驱动的方式取代传统的2轮驱动方式,使设备运行更加平稳,同时提高了减速机的输出转矩,确保设备在强磁场、高粉尘、高温等恶劣的环境下能够安全稳定的运行。小车运行采用与大车同样的4轮支撑水平加水平轮导向布置形式,同时在运行端梁与卷扬平台支架增加了一道绝缘,使系统不能形成磁回路,有效降低了强磁场对小车运行的影响。

1.2 采用可靠的防磁技术

该设备应用整车防磁技术,降低了强磁场对天车操作及运行的影响。通过对电气控制柜、吊钩等采用防磁技术大大降低设备的故障率,提高工作效率,保证操作人员的人身安全。

1.3 增加副小车偏挂下料系统新结构

通过合理配置,把原偏挂在主梁一侧,独立运行的下料小车系统与副小车相结合,把下料系统安放在副小车上,简化了设计结构,降低了设计和运行成本,如图2所示。

1.副小车 2.料仓 3.下料装置 4.主梁图2 下料系统位置及结构图

2 关键机构的选择计算

2.1 主小车、副小车钢丝绳的选择计算

钢丝绳所受的最大拉力:

(1)

式中Q—额定起重量(kg),Q=35 000 kg;

G0—t吊钩组重量(kg),G0=730 kg;

M—滑轮组倍率,m=4;

ηh—滑轮组效率,取ηh=0.98。

钢丝绳直径[1]:

(2)

钢丝绳的整绳最小破断拉力:

F0≥Smaxn=4.47×104×7.1=

31.737×104=317.37 kN

(3)

式中N—安全系数,取n=7.1。

根据GB 8918—2006重要用途钢丝绳标准,所选的钢丝绳要满足最小破断拉力的钢丝绳工程抗拉强度。

设计选用钢丝绳直径d=24 mm,型号为24NA6×19W+IWR1770ZS(SZ),钢丝绳的最小断裂载荷F0=363 kN=3.63×105N。

钢丝绳的安全系数n:

(4)

钢丝绳的机构工作级别为M7时,要求最小的安全系数[n]=7.1,因此选择此型号规格的钢丝绳满足要求。

2.2 主、副小车卷筒电动机参数的选择与计算

主、副小车卷筒电动机静功率计算:

(5)

式中Pj—主、副小车卷筒电动机静功率,kW;

η—机构总效率,取η=0.85;

V—起升速度(m/s),取V=6.0 m/min=6/60 m/s。

主、副小车卷筒电动机计算功率:

P=KdPj=0.95×41.19=39.13 kW

(6)

式中Kd—系数,取Kd=0.95。

考虑到电机使用在海拔2 000 m,环境温度≤55 ℃,取系数K=0.84,则:P=39.13/0.84=46.6 kW。

设计所选电机型号为YZP280M- 8C,功率55 kW,转速为750 r/min,满足要求。

2.3 主、副小车卷筒减速机的选择与计算

600 kA电解槽用绝缘天车的主、副小车卷筒的计算转速[2]:

(7)

式中V—主、副小车额定起升速度(m/min),V=6.0 m/min;

m—滑轮组倍率,m=4;

D0—卷筒的计算直径,D0=648 mm。

减速器的计算速比:

(8)

式中n1—电动机转速(r/min),n1=750 r/min。

设计选用减速器型号M3PSF60,速比62,输出转矩63.6 kN·m。

因此,主、副小车实际起升速度:

(9)

(10)

一般允许的起升速度误差为[ε]=15%。

卷筒的实际转速:

nj=n′j×(1+ε)=11.79×(1-2.7%)=

11.47 r/min

(11)

卷筒运转所需的转矩:

(12)

式中Pj—主、副小车卷筒电动机静功率,Pj=41.19 kW。

因此,所选减速器输出转矩足够满足要求。

3 600 kA电解槽用绝缘起重机主梁结构有限元分析

主梁是600 kA电解槽用绝缘起重机中的主要受力构件,为了确保该设备的结构稳定可靠性,对主梁受力情况进行了有限元分析计算。目前,有限元分析软件中ANSYS是应用最为广泛的,该软件程序已经成为大范围多用途的设计分析软件。因此,本文采用ANSYS软件对该设备的横梁结构进行有限元分析计算。

3.1 创建有限元模型

主梁采用正轨箱型梁结构,由钢板焊接而成,为了增加主梁的抗弯内力,在上盖板的下方焊接一工字钢。主梁总长为34 800 mm,跨度34 500 mm,高度2 000 mm,宽度720 mm,上盖板厚度为18 mm,下盖板为16 mm,腹板厚度为10 mm。根据实际模型结构进行几何模型的建立,以实际截面对相应位置几何模型赋值。

3.2 施加约束及载荷

由于两根主梁的结构相同,因此只分析受力最大的一根主梁就能满足要求。根据主梁实际工作情况,主梁Ⅱ的受力情况最大,从最坏的工况考虑,即当吊框架时,两个小车满载,两小车吊钩中心距为11 060 mm,且距烟道侧14 100 mm,副小车氟化盐料箱装满料5 000 kg停止作业,主梁Ⅱ截面受到的载荷最大,所以变形最大。因此主梁处于该状态时,对主梁Ⅱ进行相应大小载荷施加。已知主小车的自重12 874.4 kg,吊铝包满载35 000 kg,副小车的自重16 531 kg,吊铝包满载35 000 kg,氟化盐料箱装满料5 000 kg,下料系统的自重4 365 kg。小车轨道间距为3 000 mm,主小车轮间距2 700 mm,副小车轮间距3 942 mm。小车轮压通过轨道传递到主梁上,为计算方便,此处把车轮与轨道的作用面等效到轮压作用在主梁上的作用面,如图3所示。

图3 主梁Ⅱ边界条件

3.3 计算结果及分析

3.3.1 主梁Ⅱ变形情况

通过有限元分析主梁Ⅱ在竖直方向最大变形为36.854 2 mm,如图4所示。主梁Ⅱ在竖直方向允许的最大变形为:

图4 主梁Ⅱ变形图

[f]=L×1/750=46 mm

(13)

式中 [f]—在竖直方向允许的最大变形,mm;

L—主梁Ⅱ跨度,L=34 500 mm。

由此可见,该主梁Ⅱ变形量满足刚性设计及使用要求。

3.3.2 主梁Ⅱ应力状态

提取主梁Ⅱ应力计算结果,见图5。主梁Ⅱ受最大应力为90.875 6 MPa。主梁Ⅱ主要由Q345B材料构成,屈服应力为σS=345 MPa,该结构设计安全系数n=1.34,则许用应力为[σ]=σS/n=257.5 MPa,满足该设备主梁的强度要求。

图5 主梁Ⅱ应力图

4 结论

本文对600 kA电解槽用绝缘起重机进行了设计,通过计算确定了关键件的参数,并进行了选型,同时对该设备中承载的主要结构件主梁进行有限元分析计算。通过模型的建立、施加边界条件、得到最终计算结果,并显示出了主梁整体的变形和应力状态。通过此计算过程确保了主梁结构的安全性、稳定性。本文的设计计算方法具有一定的通用性,为今后类似产品的设计提供了借鉴作用。