双燃料喷嘴气体燃料路数值模拟与结构优化

2020-10-26徐海成徐文燕李名家

徐海成,徐文燕,杨 强,李名家

(1. 海军装备部装备项目管理中心,北京 100001; 2. 中国船舶集团第七〇三研究所 船舶与海洋工程动力系统国家工程实验室—海洋工程燃气轮机实验室,哈尔滨 150078)

双燃料喷嘴是燃气轮机扩展燃料适应性最关键也是最主要的部件。对比传统的气/液单燃料喷嘴,双燃料喷嘴系统集成度较高,非工作燃料通道吹扫冷却、双燃料混合燃烧与燃料切换功能也需在设计时同时考虑,故其设计比对单燃料喷嘴更难以实现。

目前,国外双燃料喷嘴设计技术已较为成熟,以GE,Solar,Siemens,MHPS为代表的各大燃气轮机制造商目前已发展出成系列的多型双燃料喷嘴,如Solar公司的Taurus60双燃料喷嘴[1]及最新的Titan250双燃料喷嘴[2],Siemens公司的SGT100-800系列[3-5],GE公司的LM2500及LM6000系列双燃料喷嘴[6],且上述公司双燃料技术与低排放技术结合,达到了“高燃料适应性、低污染排放”的目标,工程应用已较为广泛[7]。国内研究方面,杨洪磊[8]等人为化学回热双燃料燃烧室设计了双燃料喷嘴,结果显示气体燃料路斜气孔、分流导管、导流罩方案对燃烧室性能影响各不相同;李雅军[9]等人设计了一种一体化双燃料喷嘴,指出天然气喷口旋向、角度、孔径均会影响燃烧室性能;潘桓[10]设计了一款小型燃气轮机双燃料喷嘴,表明气体喷口喷射速度是影响双燃料燃烧室气体燃料条件下燃烧室性能的主要因素。同时,金戈[11]、刘瑞同[12]、刘凯[13]等人也对双燃料喷嘴进行了相关研究。总体而言,尽管国内学者在双燃料设计研究领域做了大量的工作,但由于双燃料喷嘴设计涉及到混合燃烧、燃料切换及非工作燃料通道冷却等多项技术的综合运用,局部技术的突破还难以满足工程应用需求,故目前国内对于双燃料喷嘴设计仍然处于起步阶段,较国外先进技术仍有差距。

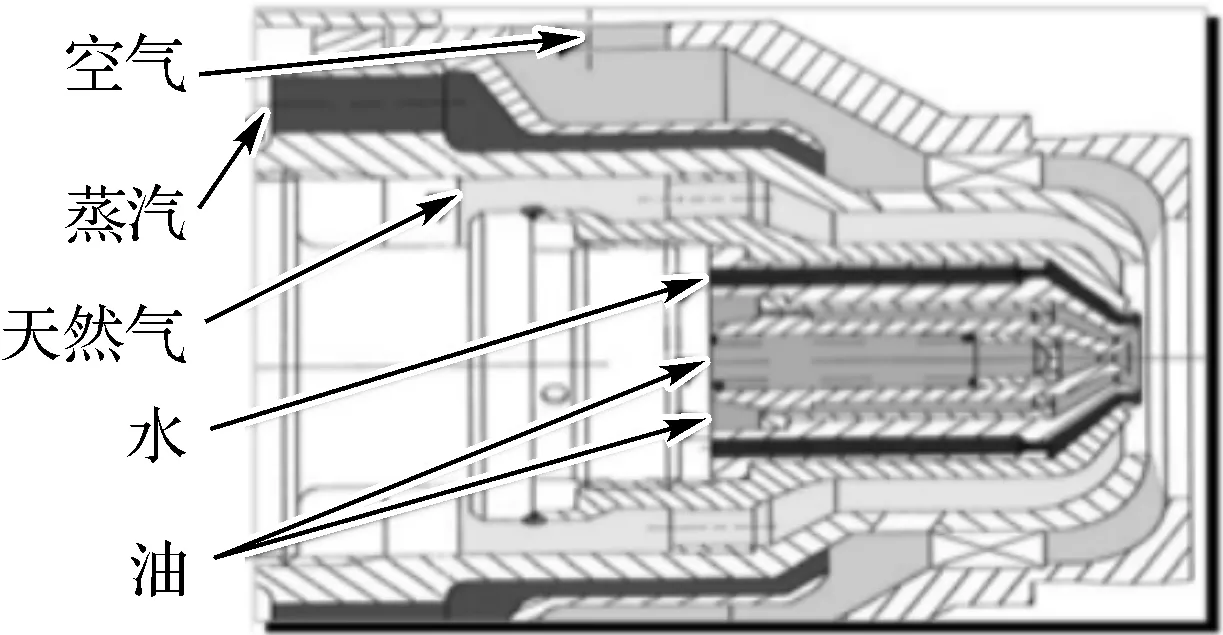

对于由液体燃料改进设计而来的扩散燃烧双燃料喷嘴,比较常用的设计方法是在燃油路外环进行气体燃料路的布置。比较典型的喷嘴结构有MHPS的FT8燃气轮机使用的双燃料喷嘴(图1)[14]以及原Alstom tornado(已被 Siemens收购)燃气轮机双燃料喷嘴(图2)[15]。采用此种设计方法时,喷嘴气体燃料路外环结构主要受旋流器内径限制,内环主要受燃油路布置外径限制。结构受限导致其布置非常困难,同时还需考虑双燃料混合燃烧条件下两种燃料之间的相互影响,设计难度较大,但优点是可以沿用大部分原有燃烧室结构,整体设计工作量较小。本文采用上述设计方法,以某型燃油喷嘴为基础,设计一种可以兼烧天然气和轻柴油的气液双燃料喷嘴,并对气体喷嘴结构进行优化设计,得出气体喷口结构变化对燃烧室性能的影响规律,可为双燃料喷嘴设计提供参考。

图1 MHPS-PWFT8双燃料喷嘴

图2 Siemens SGT100双燃料喷嘴

1 研究对象

图3给出了设计的双燃料喷嘴示意图,喷嘴分为气体燃料路与液体燃料路:液体燃料路位于喷嘴中心位置,采用压力旋流雾化,喷射锥角为70°,外部周向布置气动辅助空气路;气体燃料喷口位于外环,采用多孔式布置;天然气喷口与燃油喷口中增设一路防护气流用于冷却及吹扫喷嘴端面,增加喷嘴使用寿命,防止积炭的产生。其结构对于图1双燃料喷嘴结构,不同点在于简化了蒸汽路与注水路,同时将防积炭路改至气体燃料路与液体燃料路之间,整体更为紧凑,喷嘴整体外形尺寸与原型机相同,以便于安装及更换。

1—喷嘴壳体;2—燃油旋流器;3—辅助雾化旋流器;4—旋塞;5—垫圈;6—堵盖;7—止动环;8—滤器。图3 双燃料喷嘴结构方案

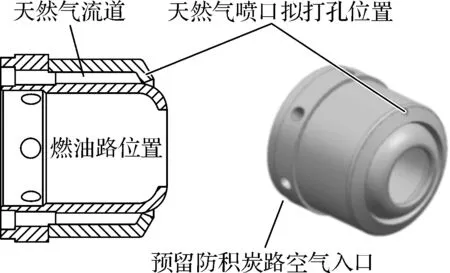

由图4可以看出,双燃料喷嘴在布置完燃油路结构后,若不改变图5中旋流器结构的情况下,轴向布置环腔天然气喷射区域已极为狭窄,但环缝喷口可能会导致出口温度场均匀性差且难以调试的问题,故气体燃料喷射采用“胡椒瓶式”结构。本文将在满足不改变旋流器结构及燃油路结构的前提下,对气体燃料路进行结构优化。

图4 天然气路设计结构

2 数值计算方法

2.1 几何模型

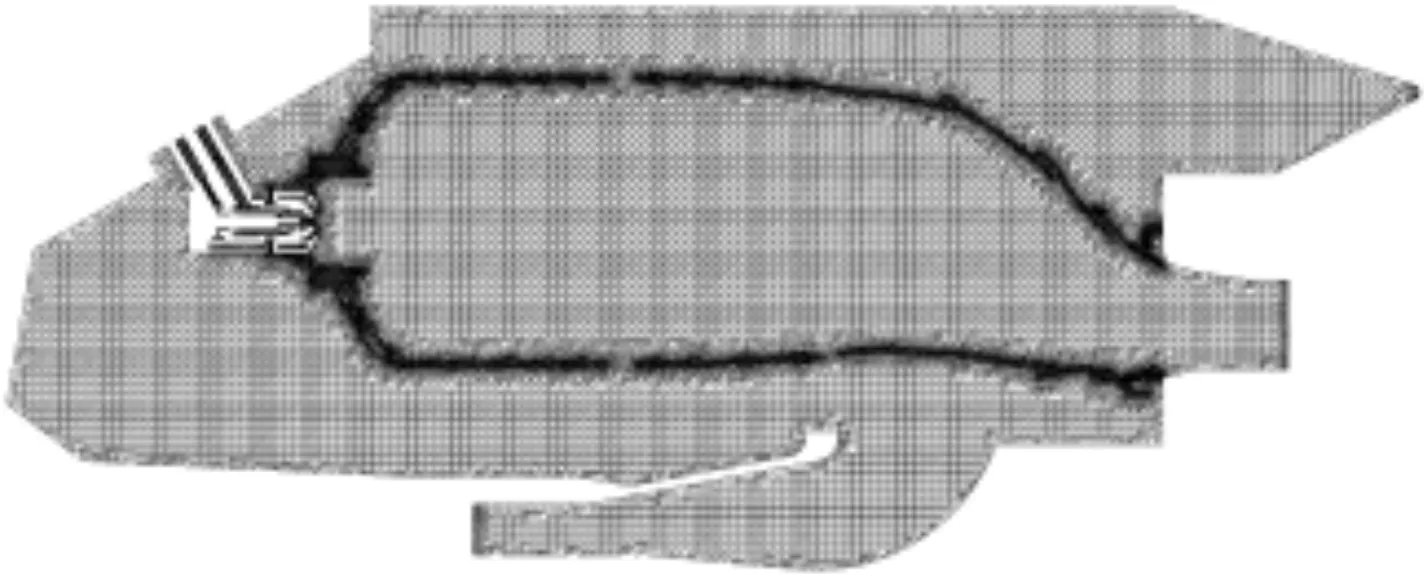

利用UG软件建立了几何模型,并用ICEM软件进行网格划分,全局采用非结构化网格,并对喷嘴、旋流器、出口段等区域进行局部加密。在不影响要求计算精度的条件下,对燃烧室的一些较小外形结构作适当简化处理,为计算火焰筒壁温,对火焰筒固体域与流体域进行耦合处理,经网格无关性验证后最终网格数为2 000万。

图6 燃烧室网格划分

2.2 数学模型

燃烧室内质量、动量、能量及组分输运方程可以按照通用形式表达为以下形式:

(1)

式中:ΓΦ和SΦ为与变量Φ相应的交换系数和源项。除上述方程外,为使方程组封闭,还需增加气体混合物热力学状态方程:

(2)

上述基本控制方程和状态方程组成的方程组,只要其中的源项能够确定,再加上适当的定解条件,就可得出描述燃烧室整个燃烧过程的数值解。源项的确定则采用RNS雷诺平均方法对方程组进行封闭。

此外,选用燃烧室研发中应用较为普遍的Realizable k-epsilon湍流模型、Finate Rate Chemistry and Eddy-disspation燃烧模型。只计算稳态燃烧场,采用SIMPLE算法进行流场迭代计算,采用CH4对气体燃料进行物性替代。数值计算使用控制容积的离散方法,空间差分采用二阶精度的迎风格式。通过实施亚松弛以保证控制方程组的收敛,判定解的收敛标准是能量方程的相对残差小于10-4,以及进出口流量相对误差小于0.5%。最终模型设置边界条件如表1。

表1 数值计算边界条件设定

3 计算方案

在考虑加工工艺、装配检修的基础上,优化天然气气孔孔径、布置、喷射锥角等参数,从而寻求最优喷嘴结构。在保证开孔面积一致的前提下,孔径优

表2 不同孔径计算方案

化方案如表 2所示。在完成孔径优化后,再研究分析气体燃料喷射锥角分别为60°、70°、80°时的燃烧室性能。

4 计算结果与分析

4.1 孔径对燃烧室性能的影响

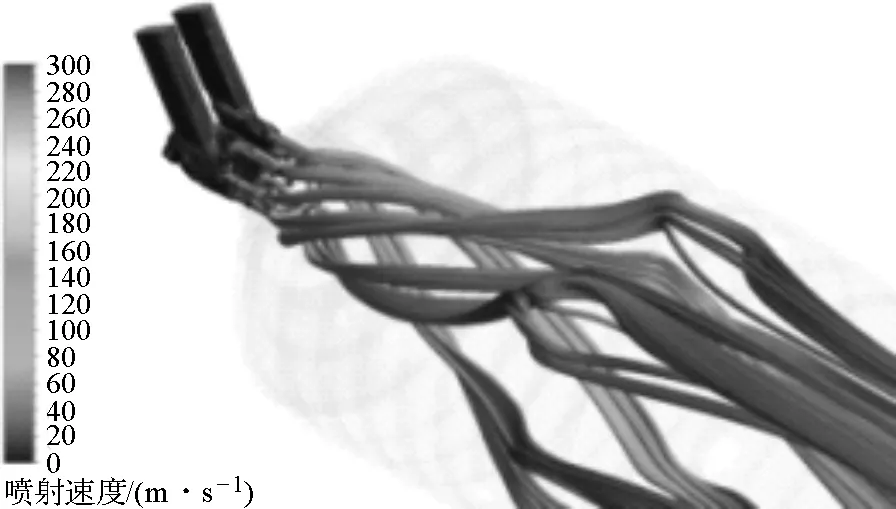

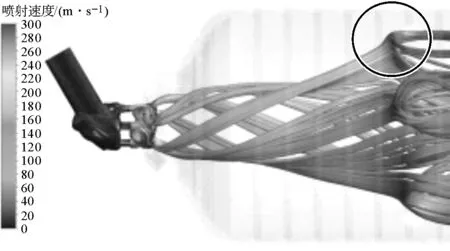

图7为双燃料燃烧室在使用气体燃料时,1.0工况下燃料质量分数为5%的等值面图。图8给出了燃料气在火焰筒内的速度分布及流动轨迹。结合图7和图8可以看出,气体燃料路结构的变化对于燃烧室内燃料分布影响较大。在燃料孔径较大时,气体燃料进入燃烧室后仍能在较长距离内保持喷射出口形态;随着气体燃料路喷射孔数的增多,单股燃料喷射动量逐渐减小,燃料分布受燃烧室内空气流场影响越来越大。当孔数增大到14个时,大部分燃料受燃烧室内回流区影响,聚集在燃烧室径向中心位置。

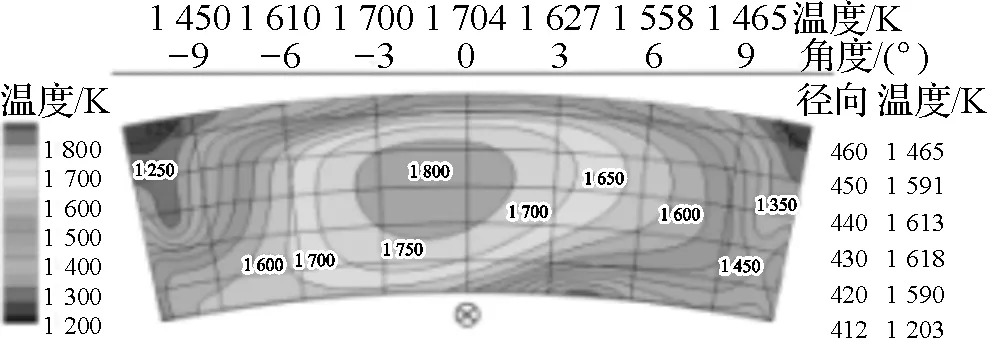

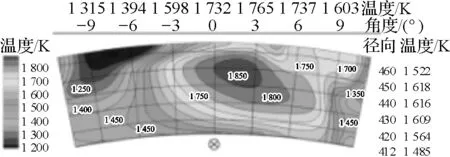

由图9可以看出,各方案下燃烧室出口温度场高低温区位置基本保持不变,但随着喷射孔孔径的缩小,温度分布越来越不均匀。当喷射孔为Ⅴ型方案时,温度场中高低温区出现了向顺时针方向“扭转”的现象;对于Ⅵ型非均布方案,相邻且位置较近的喷射孔喷出的天然气在燃烧室中喷射轨迹相近且由于扩散作用又相互混合,故出口温度场均匀性介于Ⅱ型与Ⅲ型方案之间。

Ⅰ型

Ⅱ型

Ⅲ型

Ⅳ型

Ⅴ型

Ⅵ型

Ⅰ型

Ⅱ型

Ⅲ型

Ⅳ型

Ⅴ型

Ⅵ型

Ⅰ型

Ⅱ型

Ⅲ型

Ⅳ型

Ⅴ型

Ⅵ型

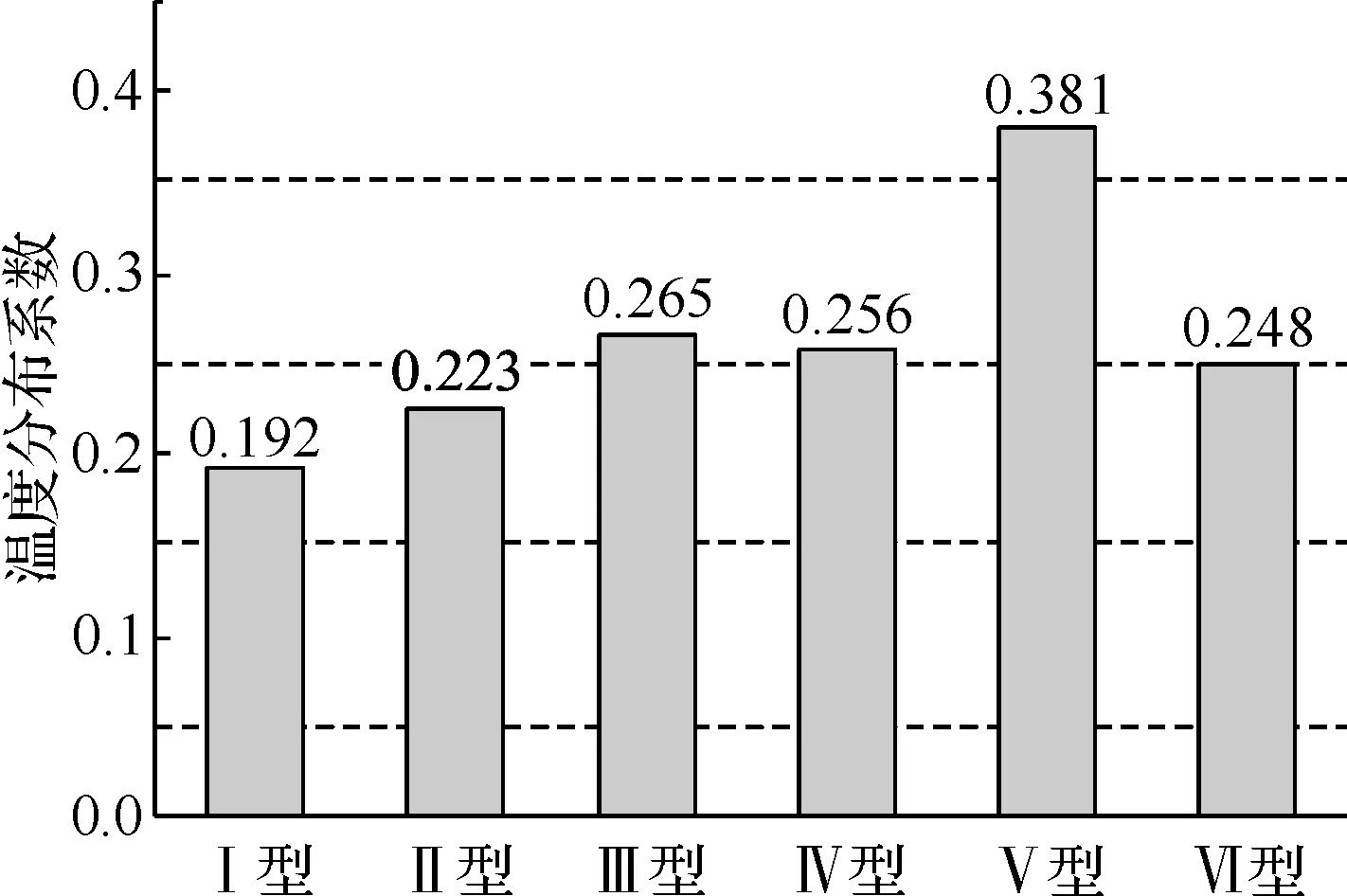

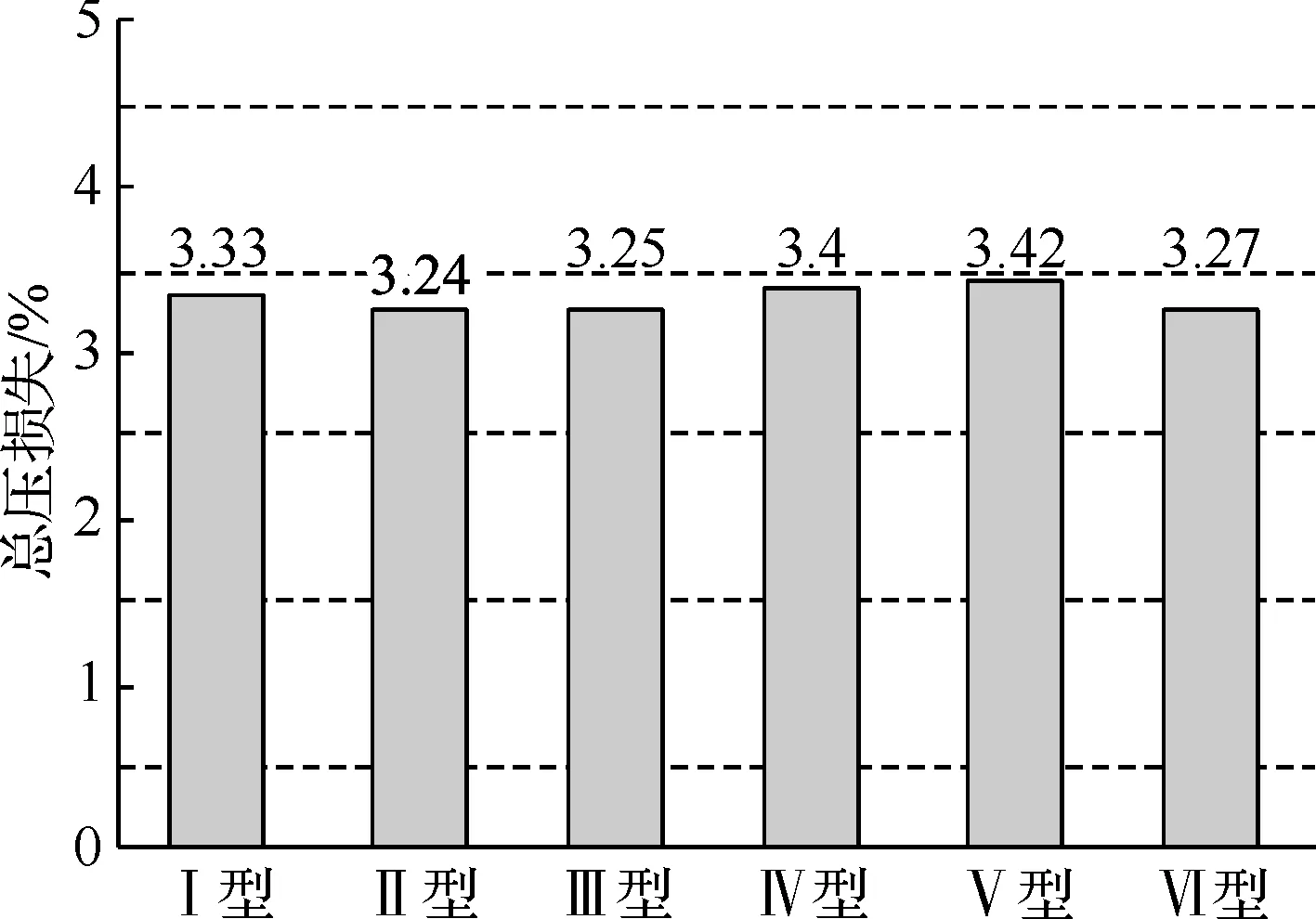

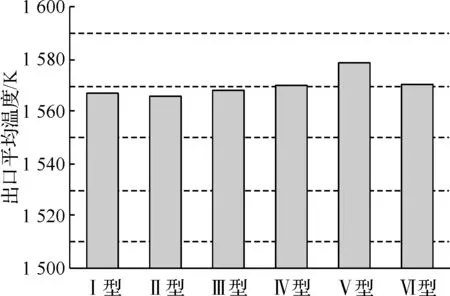

图10给出了双燃料喷嘴气体燃料路孔径及孔数变化下燃烧室主要性能指标的变化情况。在气体燃料路喷射孔采用均布方案时,随着燃料喷射孔孔径的缩小,温度分布系数OTDF逐渐升高,从0.192增长至0.381,总压损失基本稳定在3.3%左右,出口平均温度则从1 567 K升高至1 579 K,由温升法计算燃烧效率可知其值是逐步增大的。

出现上述性能变化的原因在于:在燃料总出口面积保持恒定的情况下,单股燃料喷射孔的缩小,实质上是燃料与空气动量比的缩小;燃烧室主旋流器对燃料气主流的影响愈发增大,燃料在空气流中的穿透深度减小,大部分燃料进入火焰筒中心回流区。由于燃烧室采用扩散燃烧,天然气与空气需要边混合边燃烧,燃料的分布特性直接影响了燃烧室内燃烧区域的分布情况,最终影响燃烧室性能。

(a) 不同喷射孔方案下燃烧室出口OTDF

(b) 不同喷射孔方案下燃烧室总压损失

(c) 不同喷射孔方案下燃烧室出口平均温度图10 不同喷口孔径下的燃烧场计算结果

对于本型燃烧室,随着孔径的减少,受空气主流影响,燃料在火焰筒内更趋于集中在中心部,导致主燃烧区整体向火焰筒中心部聚集,导致火焰长度延长且高温区收缩,即如图9所示。同时,上述喷射孔径减少引起的主燃区形态变化导致主燃区外围冷却气膜焠熄现象减弱,提高了燃烧室的燃烧效率,即提高了燃烧室出口平均温度。由于结构限制,计算并未继续减少喷射孔数,但由燃料分布也可以看出,现有喷射角度下单纯的增大孔径会导致高温区径向上向火焰筒近壁区发展,火焰筒壁温上升。孔径的分布方案优化实质是在火焰筒壁温、出口温度分布、燃烧效率、加工难度中折中取优的结果。

特别提出的是,对于方案Ⅰ~方案Ⅴ,喷嘴生产加工的难度是逐步缩小的,因为气体燃料喷射孔受到旋流器内径与双燃料喷嘴内部燃油路外径尺寸的双重限制,小尺寸的喷射孔显然设计加工的裕量更大。考虑到上述原因,建立Ⅵ型方案用以考察气体燃料喷射孔非均布方案下的燃烧室性能,此方案下燃烧室性能介于Ⅱ型与Ⅲ型方案之间,并在出口温度场品质、燃烧效率、尺寸加工限制之间取得了一个较好的平衡。以Ⅵ型方案作为优选方案,进行下一部分的研究。

4.2 喷射锥角对燃烧室性能的影响

在上节Ⅵ型方案的基础上,研究分析气体燃料喷射锥角分别为60°、70°、80°(α=30°、35°、40°)时的燃烧室性能。

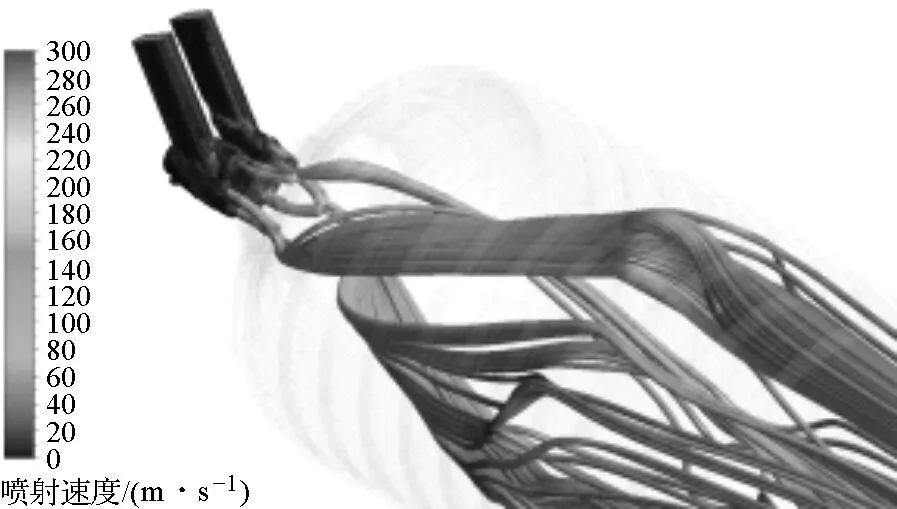

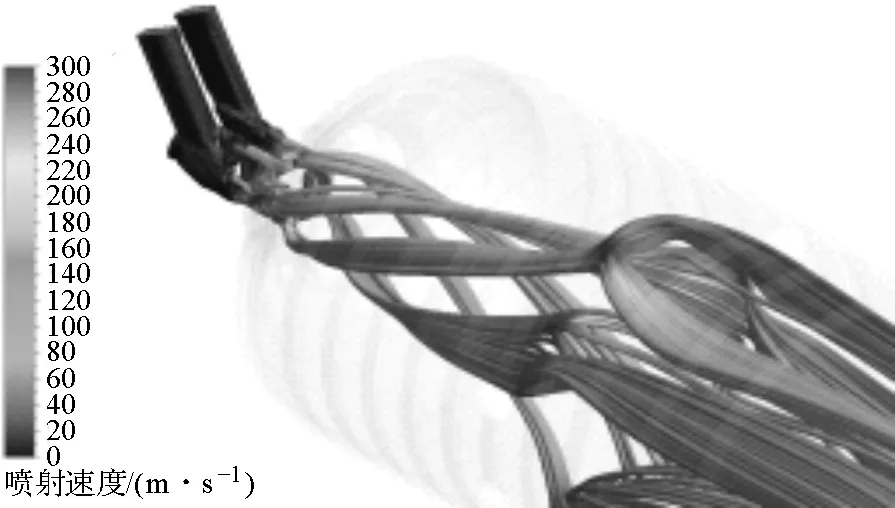

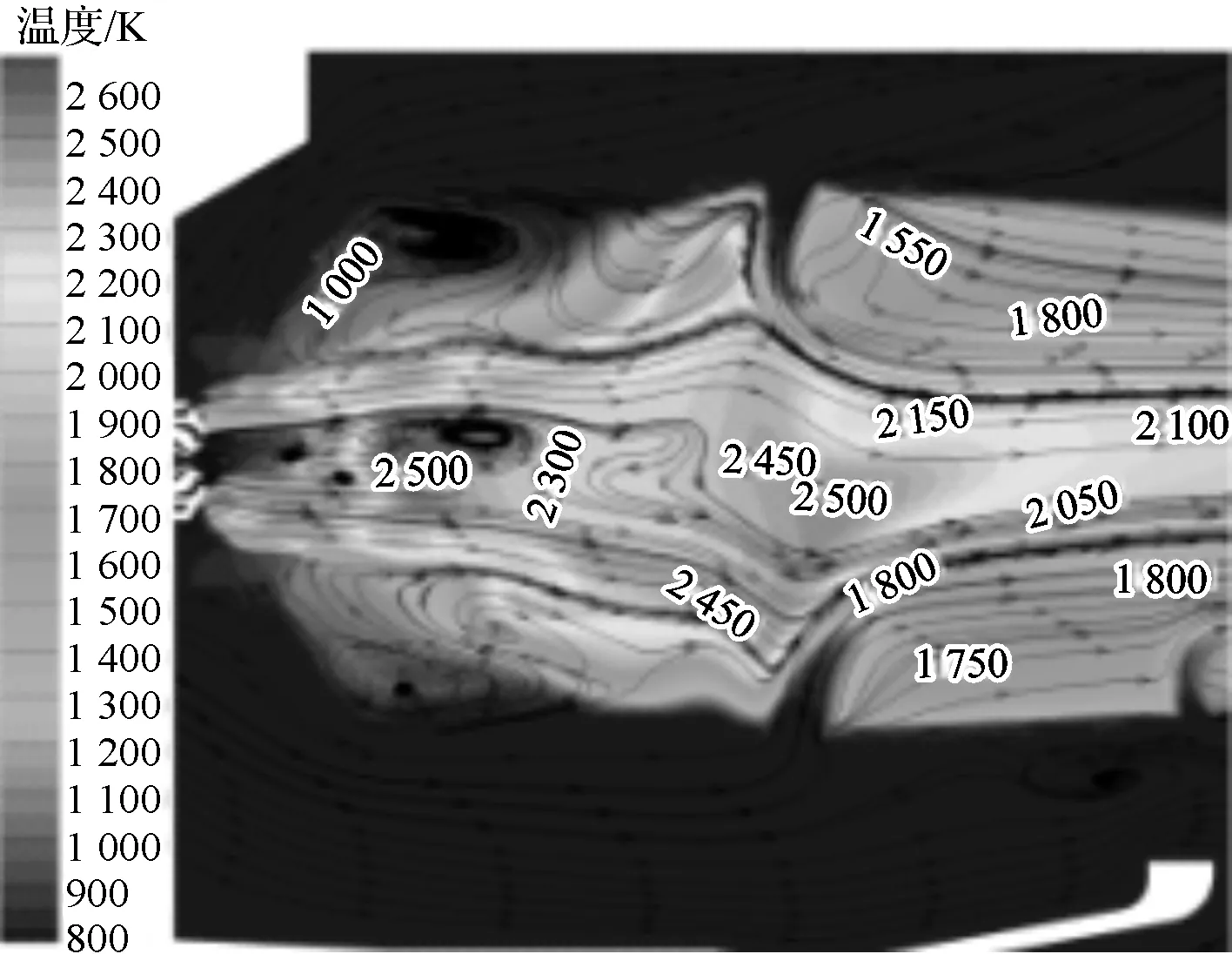

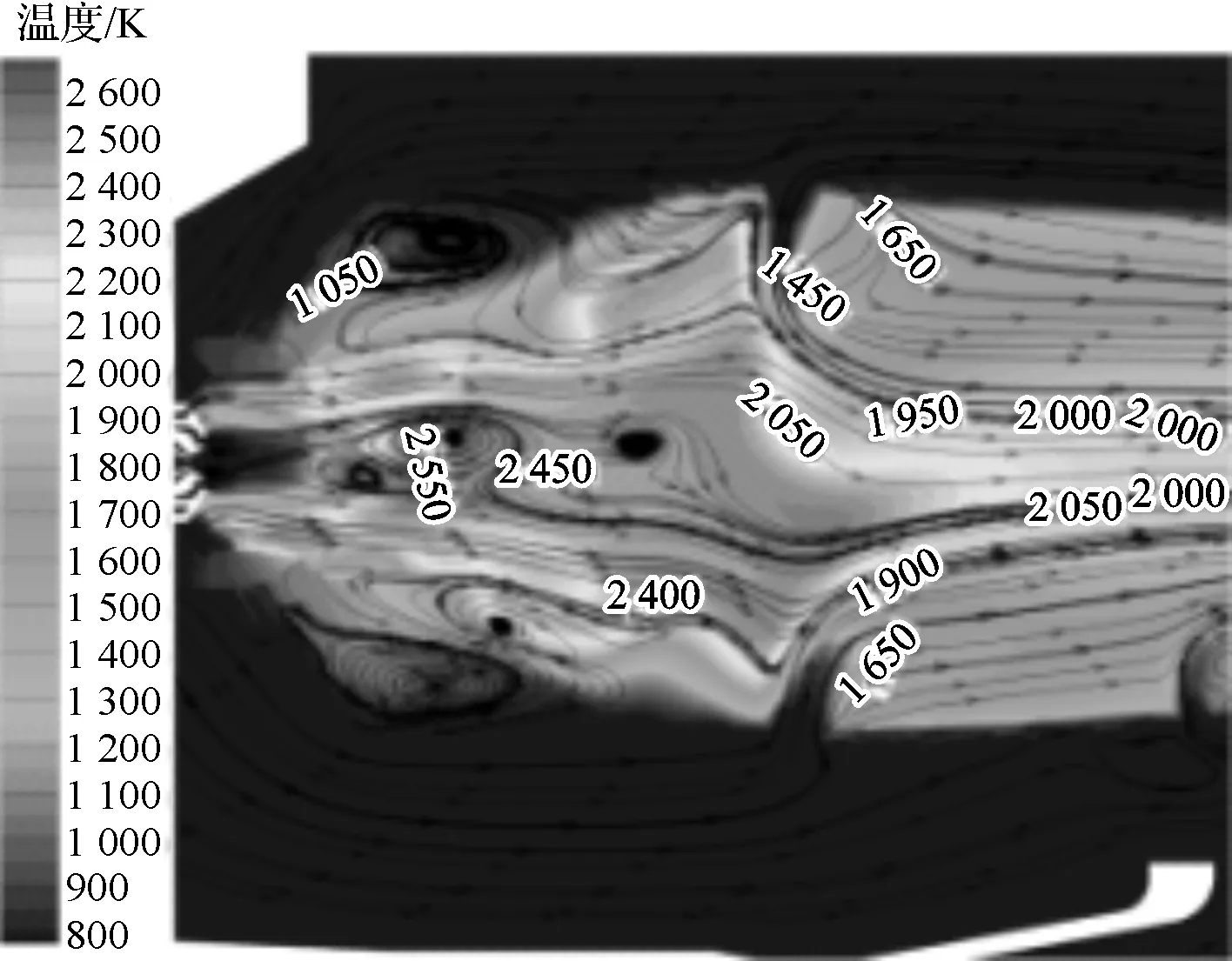

图11给出了气体燃料在不同喷射角度下的速度分布;图12给出了主燃区的温度分布及流动轨迹。可以看出,随着气体燃料喷射孔角度的不断增大,燃料喷射在火焰筒径向上分速度不断增大;主燃区在长度上不断压缩,高温区逐步向火焰筒环壁处扩张;可以看出火焰筒隔热屏处副回流区尺寸及位置基本保持不变,不同之处在于喷嘴前部回流涡逐步向喷嘴处移动,但又都均受到燃油路内吹扫气的吹举作用。

(a) 喷射锥角60°

(b) 喷射锥角70°

(c) 喷射锥角80°图11 不同喷射角度下CH4速度分布及流动轨迹

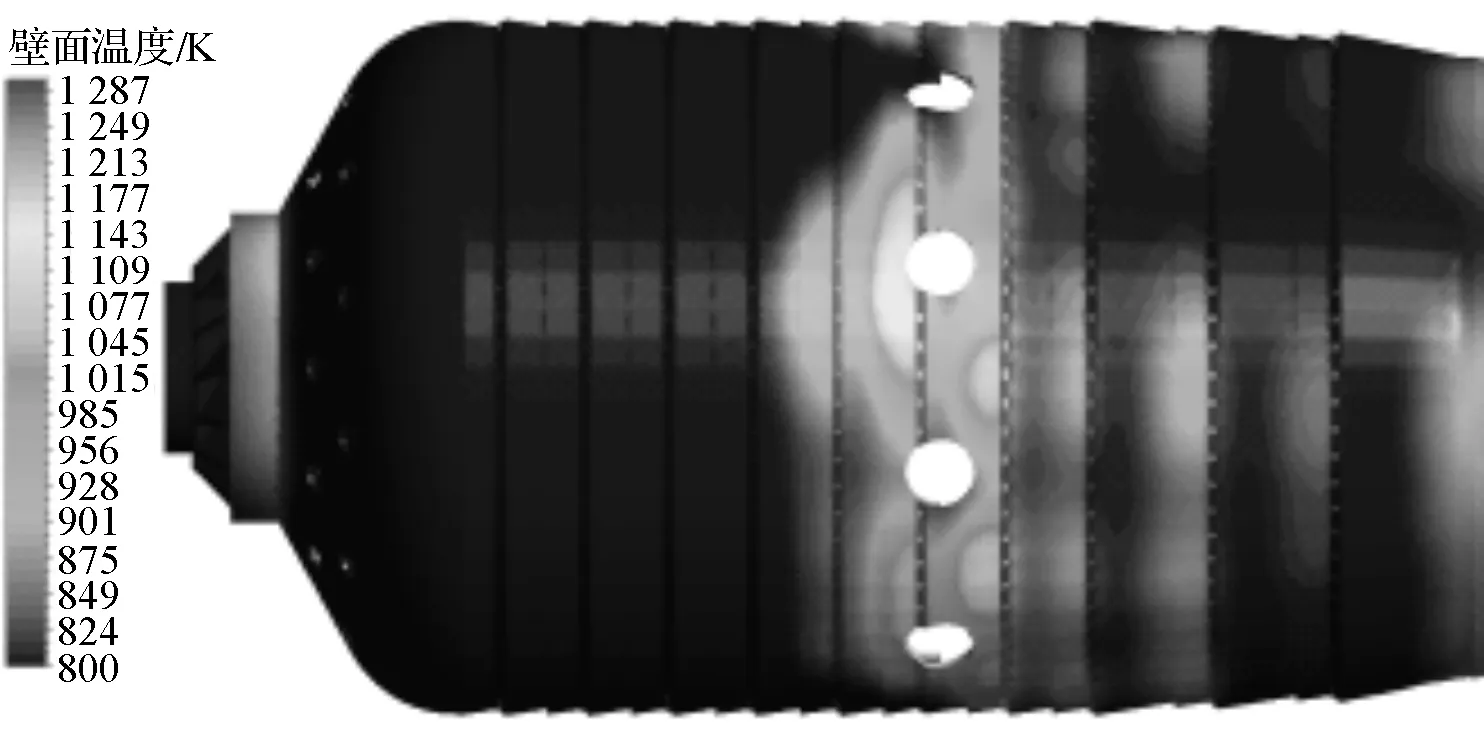

图13给出了在气体燃料喷射孔分别为60°、70°及80°时,主燃区附近火焰筒壁的温度情况。可以看出,高温区主要分布在火焰筒主燃孔环周以及主燃区后部分区域。随着气体燃料喷射孔角度的不断增大,主燃孔环周处高温区面积增大,且温度有升高的趋势。

(a) 喷射锥角60°

(b) 喷射锥角70°

(c) 喷射锥角80°图12 不同喷射孔角度主燃区温度分布

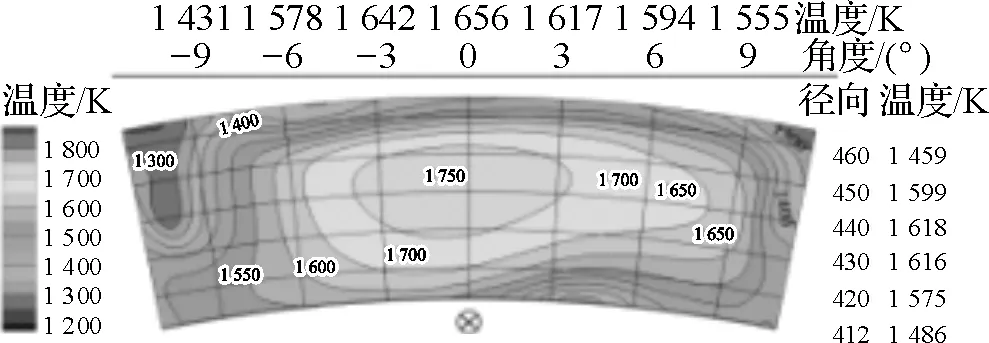

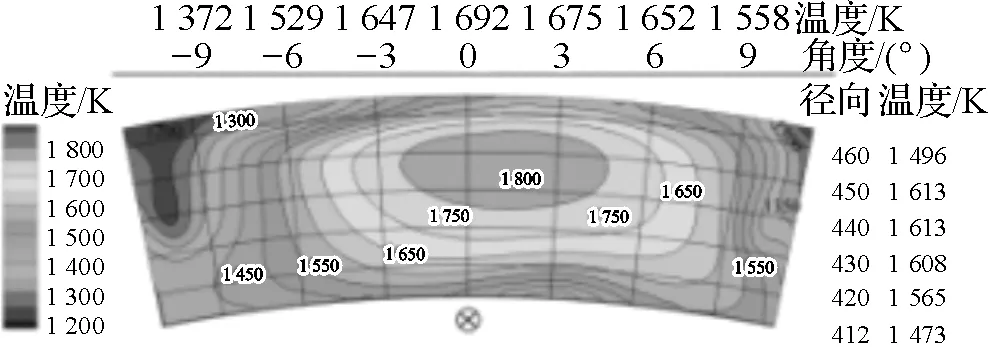

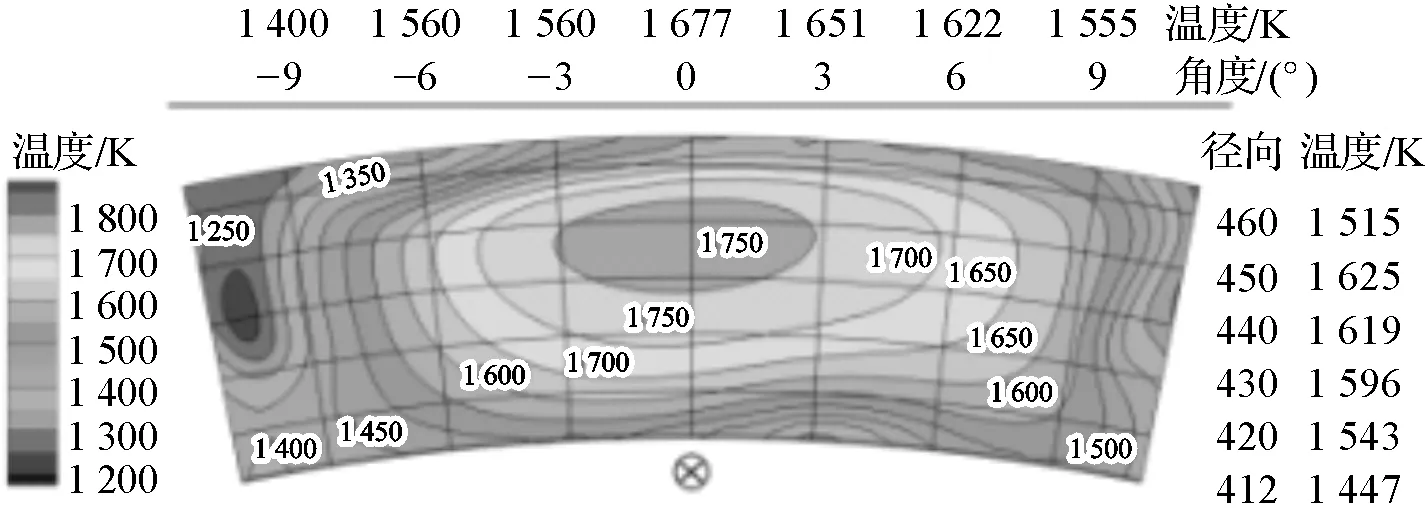

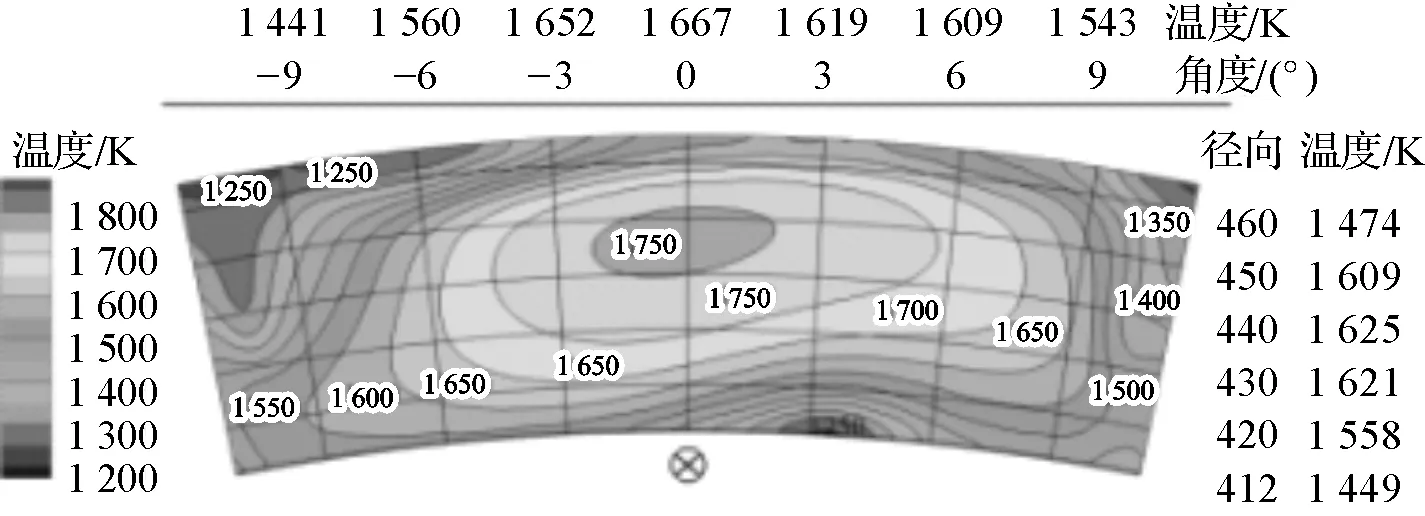

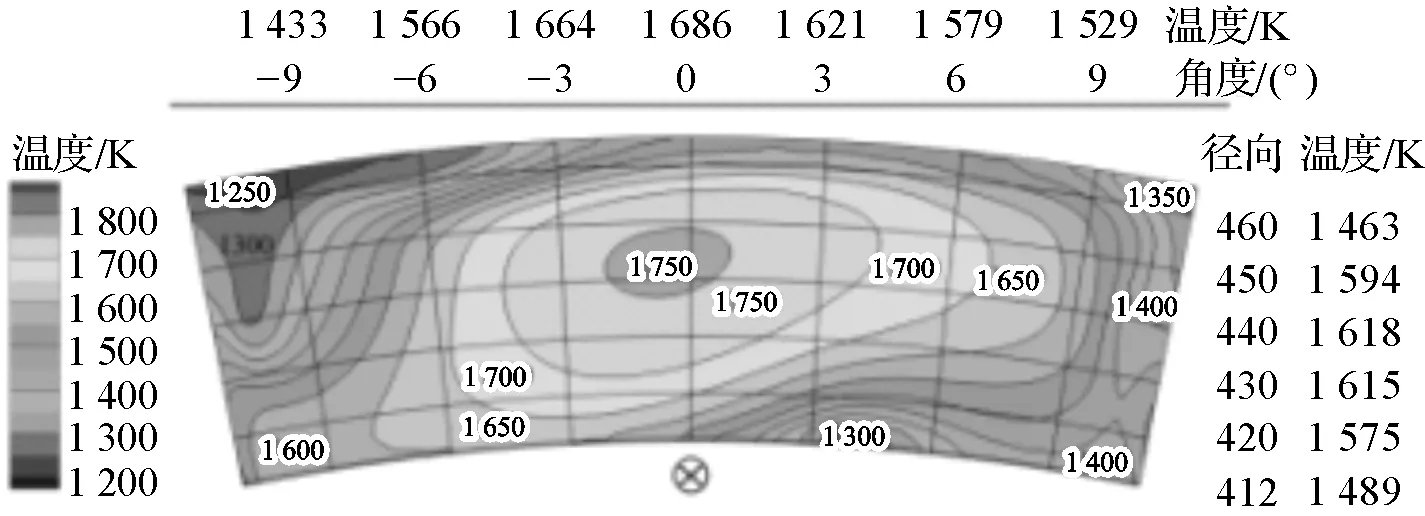

燃烧室出口的温度场分布可见图14,温度场整体的高低温区位置基本保持稳定:低温区主要分为3处,分别位于燃烧室出口左侧、右侧及下部;高温区1处,位于出口中心偏上位置。随着气体燃料喷射孔角度的不断增大,高温区面积明显缩小,喷射锥角70°及80°时左侧、右侧低温区面积较60°时有一定缩减,但70°及80°下面积变化不明显。

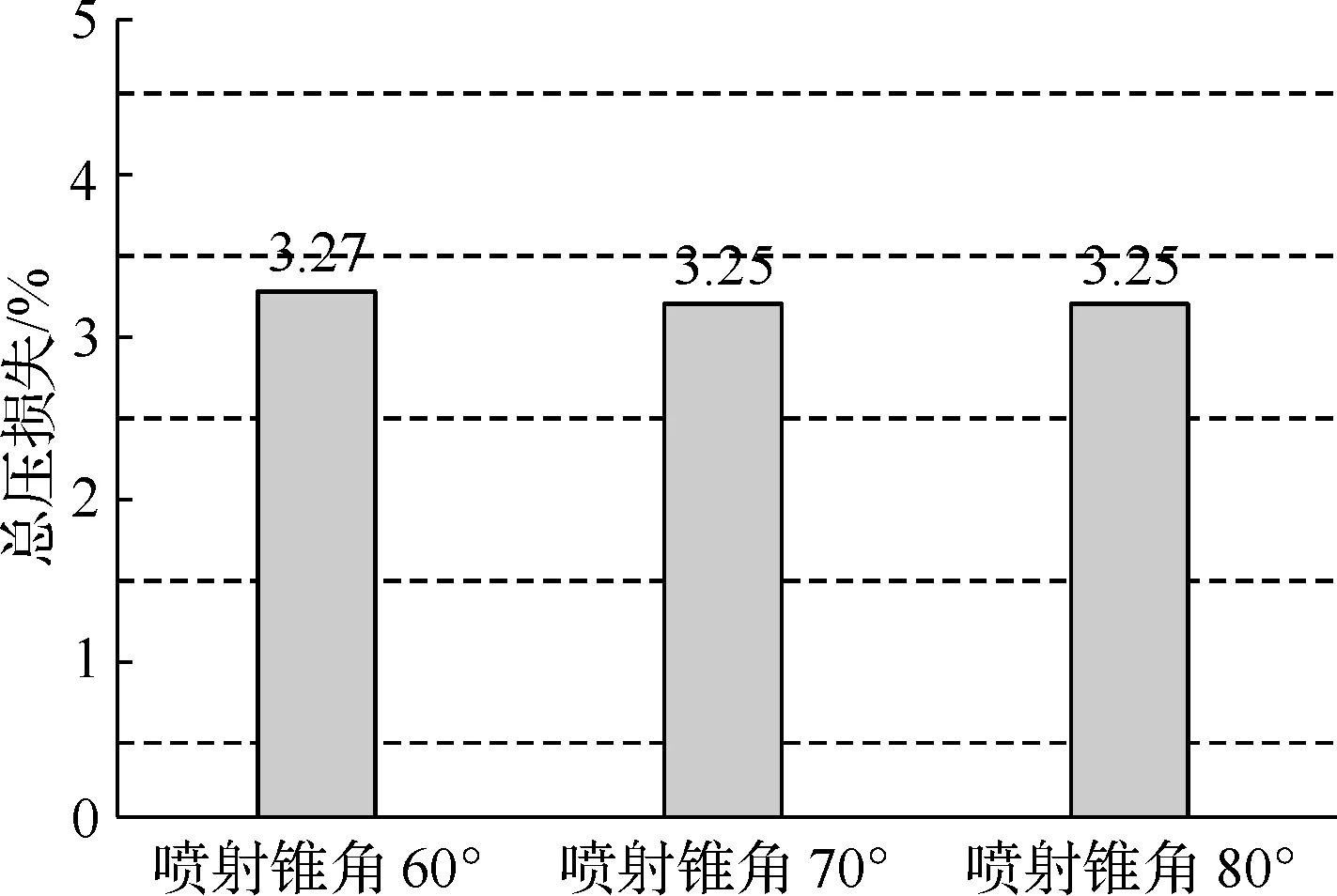

图15给出了在气体燃料喷射孔角度分别为60°、70°及80°时,燃烧室的主要性能计算结果。可以看出,随着燃料喷射孔角度的增大,OTDF逐渐缩小,从0.248下降至0.23,总压损失基本稳定在3.3%左右,出口平均温度则从1 571降至1 567K。

(a) 喷射锥角60°

(b) 喷射锥角70°

(c) 喷射锥角80°图13 不同喷射孔角度主燃区壁面温度分布

上述性能变化规律,与先前气体燃料喷射孔布置变化对于燃烧室的影响较为类似。燃烧室性能变化的原因主要为气体燃料喷射流与燃烧室内空气主流相互作用的结果。随着燃料喷射孔角度的增大,燃烧室内主燃烧区形态整体向火焰筒径向发展,火焰长度缩短,出口温度场指标转好;同时,主燃区形态的变化导致主燃区外围冷却气膜焠熄现象增强,燃烧室内出现部分燃烧不完全现象,导致燃烧室出口平均温度降低。对于总压损失,数值的轻微差异主要是燃烧室的加热流阻,燃烧平均出口温度降低必然导致总压损失减小,但燃料喷射孔角度变化对其的影响较小,不足以在计算中体现出来。

同时由上述计算可知,增大燃料喷射锥角,会引起火焰筒壁面温度上升,出口温度场均匀性变好,平均温度下降,但喷射角度带来的燃烧室性能变化没有气体燃料喷口布置变化带来的性能影响大。对于本型燃烧室,考虑到火焰筒壁温裕量预留,最终选定燃料喷射角度为60°,略小于设计的液体燃料喷雾锥角。

(a) 喷射锥角60°

(b) 喷射锥角70°

(c) 喷射锥角80°图14 不同喷射孔角度出口温度场分布

(a) 不同喷射孔角度下燃烧室出口OTDF

(b) 不同喷射孔角度下燃烧室总压损失

5 结论

综上所述,气体燃料喷射孔布置需要综合考虑燃烧室各项性能的影响,气体燃料路方案优化实质是在火焰筒壁温、出口温度分布、燃烧效率、加工难度中折中取优的结果。根据计算结果,可以得出以下结论:

(1) 对于本型双燃料喷嘴气体燃料路,孔径1.8 mm非均匀5组布置、喷射角度为60°时燃烧室性能最优。

(2) 喷射孔径增大会导致高温区径向上向火焰筒近壁区发展,火焰筒壁温上升,出口温度场转好,出口平均温度下降。

(3) 当结构限制孔径尺寸时,可以采用非均布布置方法,即“几个一组”的方式进行布置,燃烧室性能与使用相同孔数时的喷嘴性能相当。

(4) 增大燃料喷射锥角,燃烧室性能变化规律与孔径增大时基本相同,但喷射角度带来的燃烧室性能变化没有气体燃料喷口布置变化带来的性能影响大。

本型燃烧室计算采用的燃料为100% CH4,而燃烧室实际使用的天然气中还含有体积分数不等的CO2、N2等稀有气体,气体燃料中组分变化对燃烧室性能的影响规律是燃料切换、混合燃烧研究的前提,此部分内容还需在以后的工作中继续研究。