等离子助燃高炉煤气燃烧室模拟研究

2020-10-26杨天南游滨川杨家龙李沛泽

杨天南,游滨川,杨家龙,李沛泽,刘 潇

(1. 海装沈阳局驻沈阳地区第二军事代表室, 沈阳 110043;2. 哈尔滨工程大学 动力与能源工程学院,哈尔滨 150001)

高炉煤气属于低热值气体燃料,是重要的二次能源,我国每年大约有20%的高炉煤气约900万吨无法燃烧而直接排放掉[1-2]。因此,高炉煤气在我国的直接利用率不高,它的主要可燃成分是CO、CO2和H2,其中H2仅占1%~4%,不可燃成分主要有N2和CO2,占比约为16%~19%和58%~60%。因此,高炉煤气中H2含量较低,导致其点火困难,燃烧不稳定,尤其在燃气轮机低工况时易出现燃烧不稳定,燃烧不完全熄火现象。高炉煤气中CO属于有毒气体,直接排放到周围环境中会污染环境并浪费这种二次能源[3]。

为了有效地解决上述问题,有必要引入等离子体点火助燃技术。一方面,等离子体中因外界施加能量而产生大量的高能电子,高能电子与中性粒子的碰撞反应会产生离子、自由基团等活性粒子。这对于传统燃烧提供一些新的反应途径来增强燃烧的一些特性,如点火延迟时间、燃烧稳定性等。另一方面,由于等离子体产生时间尺度非常小,一般为毫秒或者纳秒尺度,这将导致放电时的能量释放较为集中,在放电瞬间的温度与压力的急剧上升会增加空气与高炉煤气燃料的掺混,对燃气轮机燃烧室内的流场也会施加强力的扰动[4]。

Kosarev等[5]对纳秒脉冲放电点火在高压条件下进行了动力学研究,研究结果证明:等离子体中氧原子是影响点火延迟时间的重要活性粒子。Sun等[6]建立了包含纳秒脉冲点火器与逆流燃烧器的非平衡等离子体强化燃烧系统,以研究等离子体强化燃烧机理,并将研究结果总结为化学输运强化、热力学强化和化学动力学强化。Starikovskiy等[7]将等离子体助燃的作用机理分为热效应和非热效应两种,也就是热力学强化与输运强化,研究表明,这两种助燃效应可以单独或者共同作用与燃烧反应过程。Ju等[8]首先讨论了等离子体化学的动力学途径以增强低温燃料燃烧。基于点火和熄火S曲线,分析了等离子体化学对低温条件下燃料氧化途径的影响,大大提高了点火可靠性和火焰稳定性。刘燕燕[9]耦合了流体力学基本流动方程、麦克斯韦方程、增加洛伦兹力项、电场源项来模拟等离子体的流动特征,结果表明:在点火器工作温度范围内,射流区域内的高温空气电离产生的氧原子成分有助燃作用。

综上所述,等离子体可以改善燃烧不稳定,这对于低热值燃料高炉煤气燃烧十分重要,等离子体中活性粒子的浓度不同对助燃效果的影响有显著差异。本文基于等离子体中活性粒子氧原子对高炉煤气燃烧室的燃烧流场的影响进行数值模拟研究,对比分析不同浓度的活性粒子对燃烧流场温度、速度和燃烧效率的影响,并分析其影响机理。

1 数学模型

1.1 燃烧模型

工程应用与数值模拟中常用EDC、ED和非预混PDF模型等燃烧模型来模拟燃料燃烧反应[10],其中EDC模型中包含详细的化学反应机理,这可以很好地模拟燃烧室热态场的流场特性与燃烧反应过程[11]。因此,本文选用EDC模型来研究等离子体助燃对燃气轮机燃烧室的热态场影响规律。

EDC模型认为化学反应只发生在细微结构中,细微结构的容积比率为ε*,在经过一个时间尺度τ*开始反应。

(1)

式中:Cε=2.137 7,Cτ=0.408 2,υ为运动粘性系数。

化学反应速率按照Arrihenius公式计算[12]。Arrihenius公式:

(2)

式中:kf,r为反应速率常数;Ar为指数前因子;βr为温度指数;Er为反应活化能,J/kmol;R为气体常数,J/(kmol·K)。

1.2 湍流模型方程

由于湍流粘性应力项的引入导致方程不能封闭,因此,引入湍流模型来确保方程封闭。Realizable k-ε模型在标准的k-ε模型基础上为湍流耗散率添加了新的传输方程,在研究强湍流流动时,Realizable k-ε更能反映真实的流动情况[13],因此本文选用Realizable k-ε模型。其方程如下:

(3)

(4)

2 计算模型与边界条件

2.1 计算模型

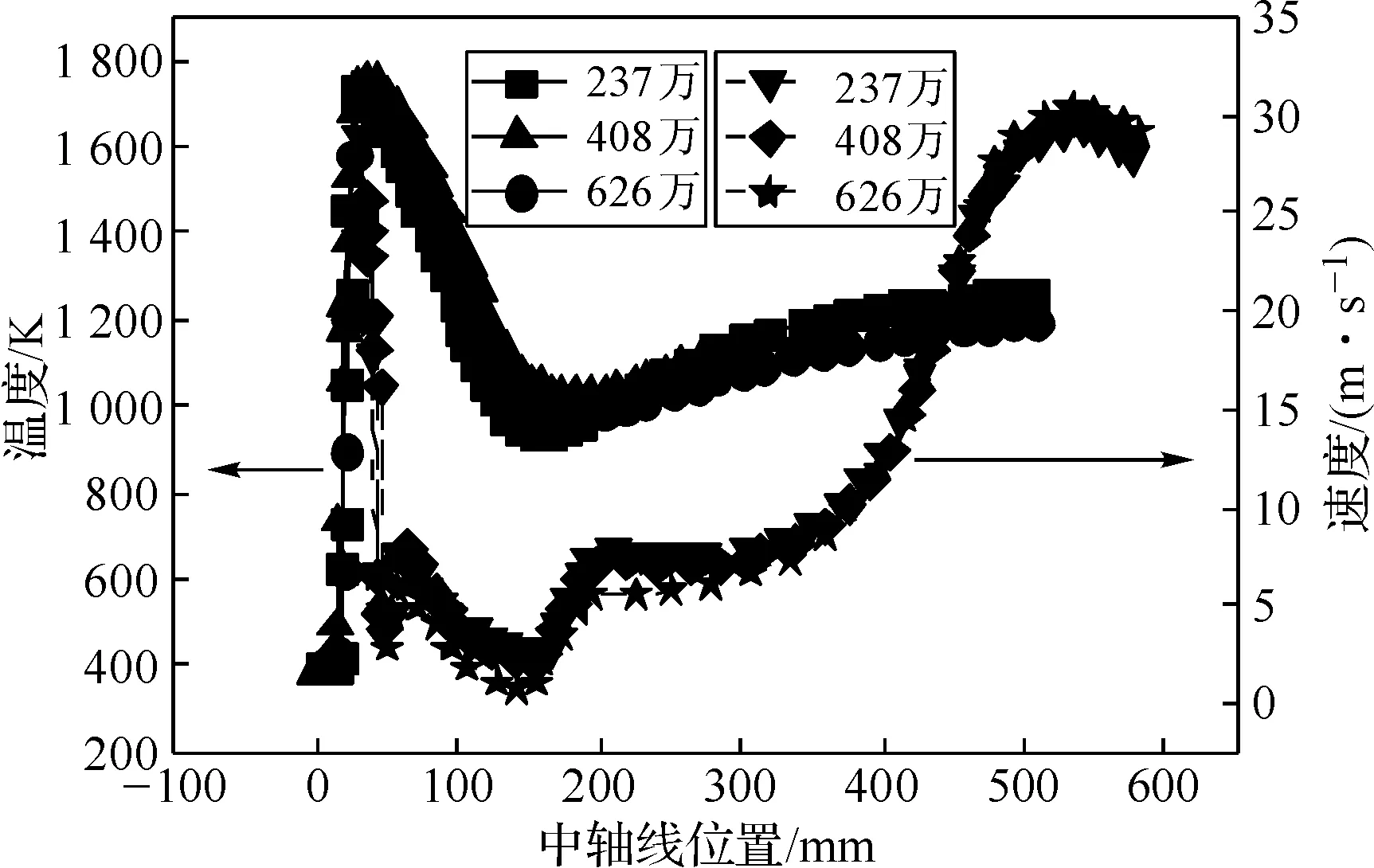

如图1(a)所示,本文的物理模型是某燃气轮机燃烧室,燃料采用高炉煤气,该燃烧室是单筒逆流式的燃烧室[14]。燃烧室总体长度约为574 mm,燃烧室径向长度约为242 mm。空气氧化剂通过入口进入到燃烧室外机匣内,后经过旋流器进气孔、主燃孔、冷却孔和掺混孔等进入到燃烧室火焰筒中与高炉煤气燃料进行掺混燃烧。如图1(b)所示,采用非结构化网格,计算收敛精度达到10-5,分别绘制了237万、408万、626万三种网格数量进行数值模拟。当网格数量大于408万时,燃烧室内中轴线上的速度与温度变化差距较小,这说明数值模拟的结果已经与网格数量无关。在现有计算能力的要求下,本文数值模拟采用的网格数量为408万。

(a) 几何结构

(b) 网格无关性验证图1 高炉煤气燃烧室

2.2 边界条件

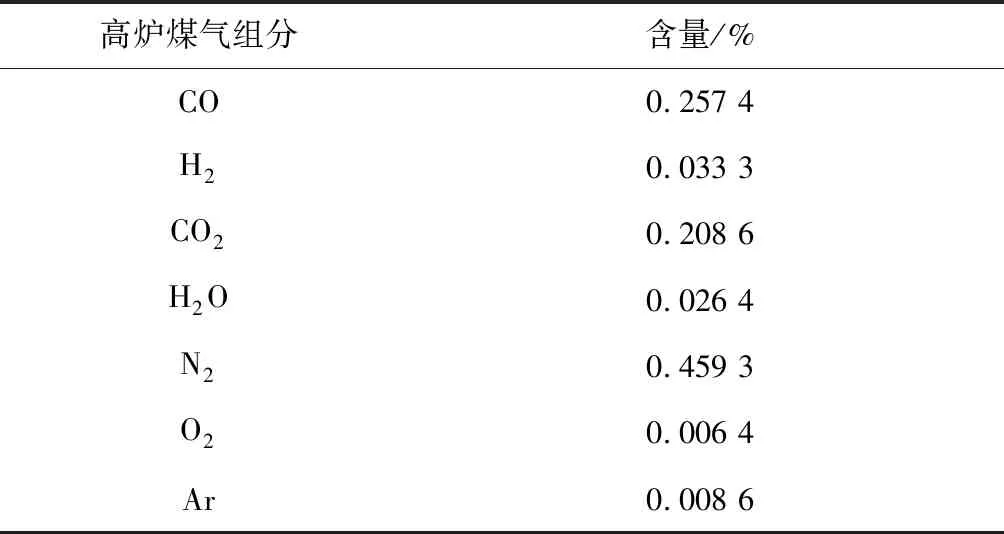

入口空气流量为0.98 kg/s,温度为430 K,压力为3.131 MPa。燃料组分摩尔分数由某钢铁厂提供的高炉煤气成分表,如表1所示,高炉煤气质量流量0.12 kg/s。壁面边界条件应用绝热无滑移壁面。

表1 高炉煤气燃料组分(摩尔分数)

图2为高炉煤气的空气预混层流火焰速度的实验值和Chemkin计算值的对比。其中实验数据取自翁武斌[15]等人采用热流量法测得,模拟计算采用了GRI-mech 3.0 机理、USC 机理[16]和Davis机理[17]三种机理。其中,GRI-mech3.0机理包含325 个基元反应和53 种组分,USC机理包含784 个基元反应和111 种组分,Davis机理包含了30 个基元反应和14 种组分。

注:柱状图为模拟值与实验值的相对误差图2 高炉煤气机理验证

可以看出,随着当量比由0.7 到2.1,三种机理模型都可以较好地模拟出低热值燃料层流火焰速度的变化趋势,且模拟值与实验值的相对误差在8.4%以内。其中GRI-mech3.0机理的平均相对误差最小在3.1%,这是由于GRI-mech3.0机理所包含的物种与基元反应最多,对反应过程的描述就更为准确,因此,本文采用GRI3.0机理进行模拟。

3 计算结果与分析

3.1 燃烧室热态场分析

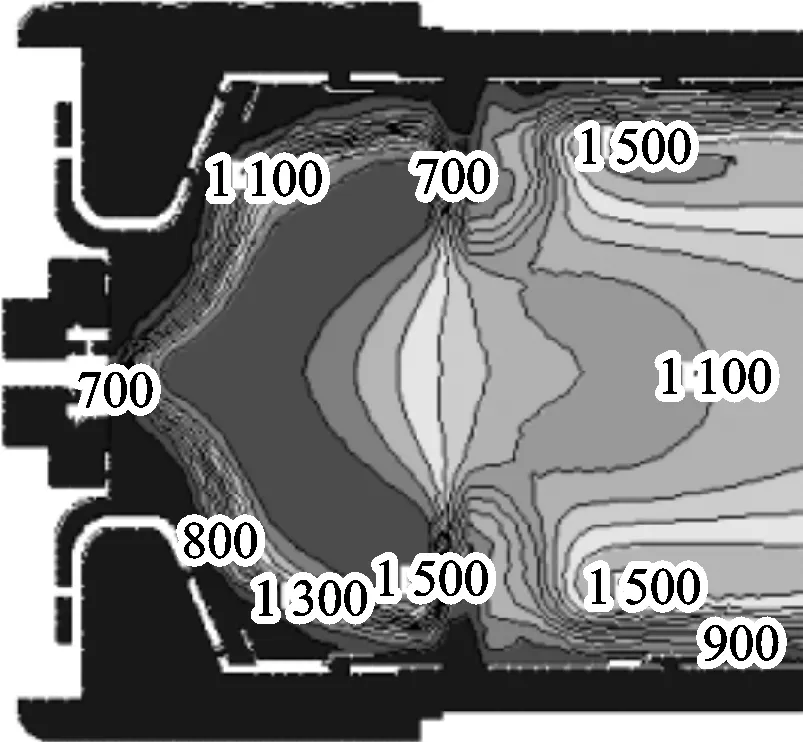

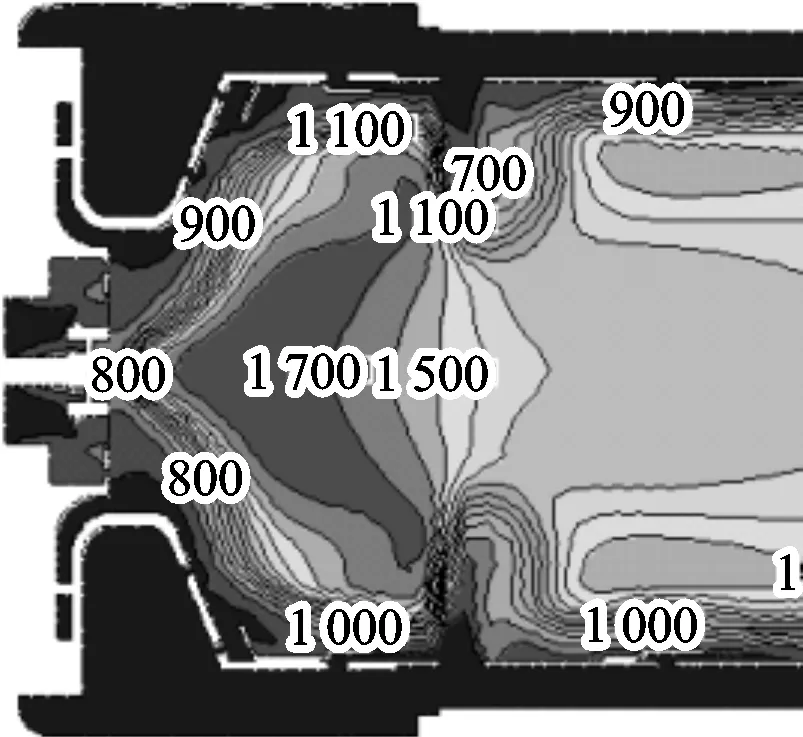

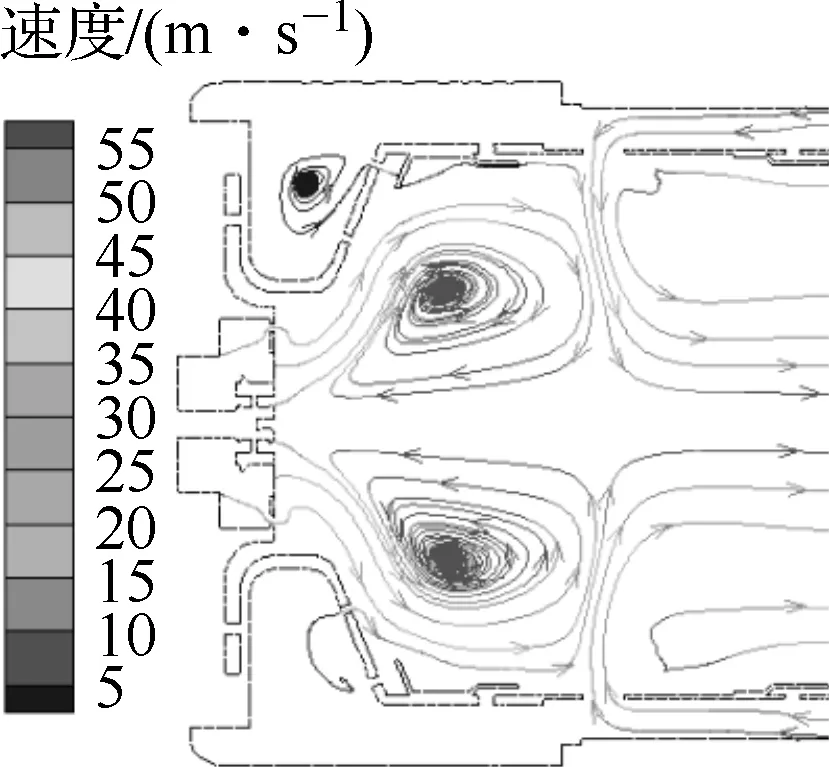

从图3(a)可知,燃烧室头部均有一个稳定的对称回流区,可以看出,空气从机匣上的主燃孔进入火焰筒时,对燃料喷嘴出来的旋流高炉煤气有强烈的截流作用,从而形成回流区。回流区的存在对高炉煤气的稳定燃烧有重要作用[16]。

燃烧室头部的回流区气流结构增加了高炉煤气在燃烧室内的停留时间,提高了高炉煤气燃烧的稳定性。由图3(b)可知,在燃烧室的头部燃料喷嘴附近形成高温区,在主燃孔后有少部分的高温区,高温区内最高温度达到1 712 K,随着主燃孔、冷却孔和掺混孔等空气的进入,接近燃烧室出口,燃烧室内温度逐渐降低至1 200 K。

(a) 速度流线图

(b) 温度云图图3 高炉煤气燃烧室热态场

图4(a)为高炉煤气燃料中可燃成分CO的云图分布,可以看出,高炉煤气燃料浓度呈U字形分布,高炉煤气经过旋流喷嘴喷出旋流进入燃烧室,燃料气向燃烧室壁面扩散,中轴线附近较少,近壁两侧较多。高炉煤气沿燃烧室径向范围分布越大,越利于形成回流区,但太大的径向范围易使燃烧室壁面温度过高烧毁燃烧头部。由图4(b)可知,随着燃烧室的轴向距离的增加,高炉煤气可燃成分CO的径向分布越来越均匀,这表明高炉煤气在燃烧室中与空气掺混更加充分,更有利于燃烧室组织高炉煤气的燃烧。

(a) CO摩尔分数分布云图

(b) CO截线摩尔分数分布图4 燃烧室CO分布图

3.2 等离子体助燃特性研究

本文的等离子体助燃实质是在空气进入燃烧室之前通过等离子发生器对其进行放电[18],从而产生大量的具有化学活性的粒子,这些粒子会对流场产生扰动,提高燃烧化学反应速率,增强燃烧的稳定性。Starikovskiy[19]的研究结果表明等离子体中活性粒子氧原子的摩尔分数在1%左右。

因此本文在模拟等离子体助燃的过程中,在空气进口增加0.5%,1%,1.5%,2%的活性粒子氧原子(图中用O表示)四种边界条件来探究不同浓度的活性粒子助燃高炉煤气燃烧室特性。如图5所示,等离子体中的氧原子随着主燃孔、冷却孔和掺混孔的空气进入到燃烧室火焰筒进行助燃。

图5 助燃氧原子进入燃烧室示意图

3.2.1 温度分布

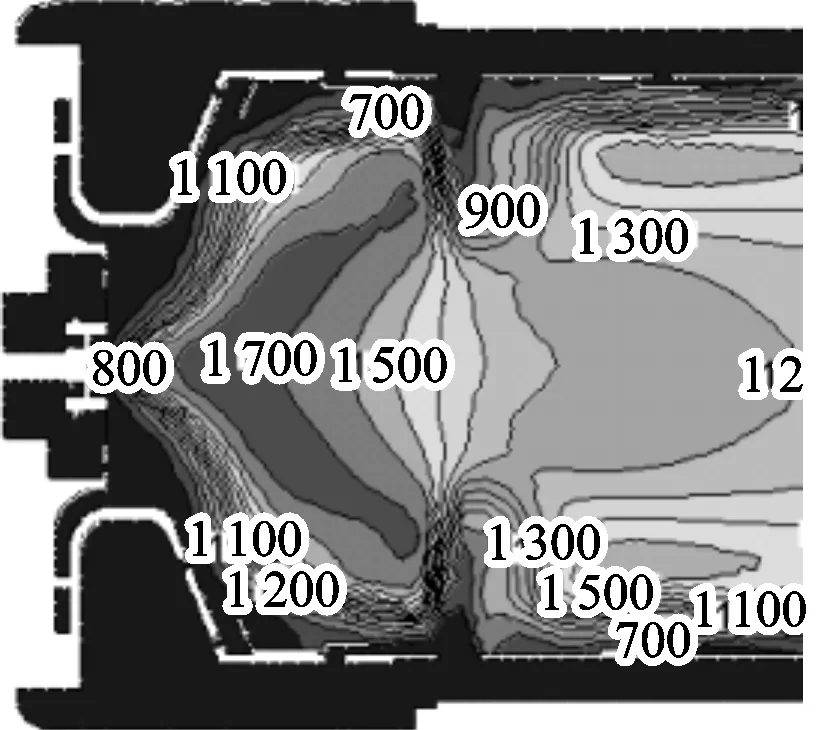

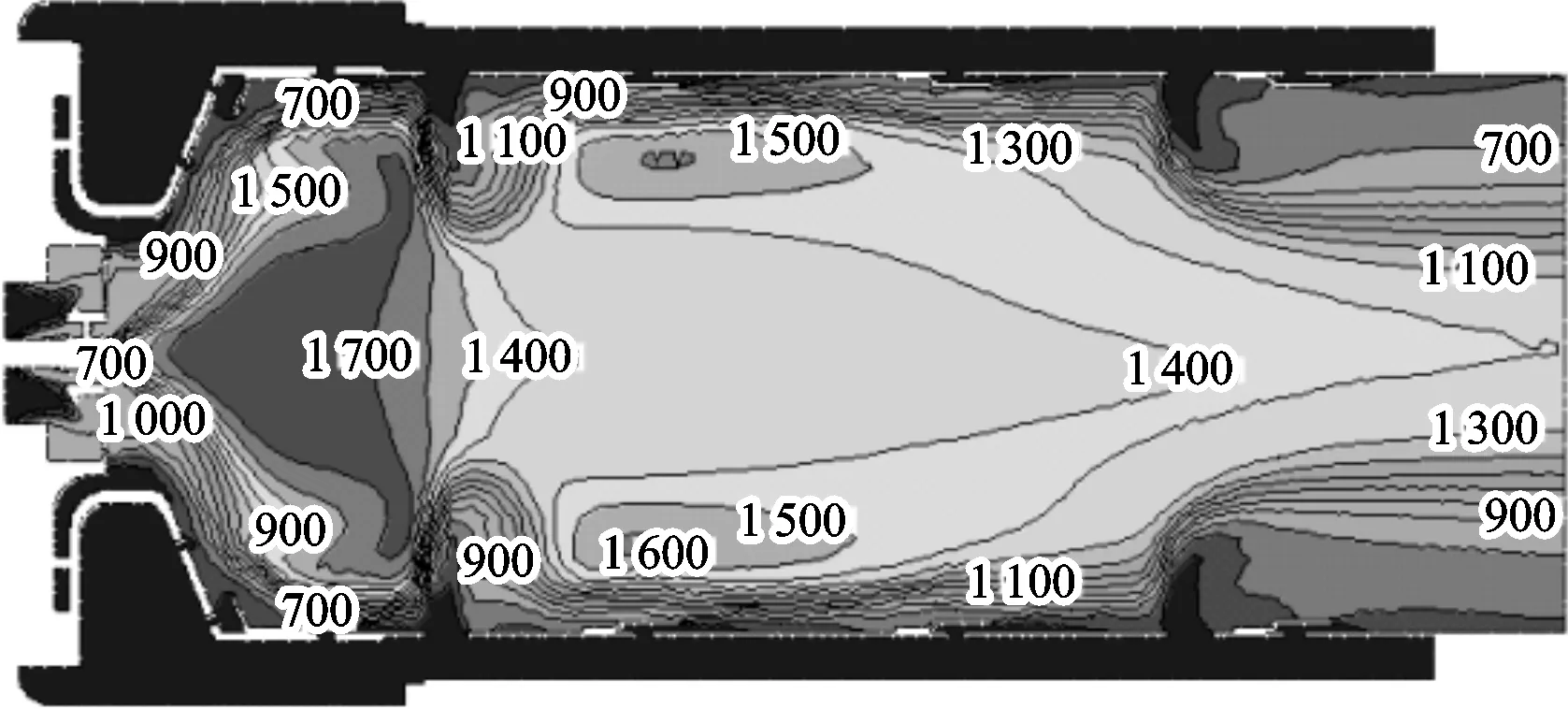

如图6所示,在燃烧室内头部燃料喷嘴后回流区内的燃烧剧烈形成高温区,并且在主燃孔后部有少量的燃烧剧烈区域,在等离子体助燃条件下,燃烧室头部的高温区体积增大,逐渐向燃烧室出口方向增长,这表明等离子体活性粒子的加入使高炉煤气燃烧的更加充分,燃烧释放出更多热能,火焰筒内部的组织燃烧过程朝着有利的方向发展。如图6(e)所示,可以看出,随着活性粒子的增加,主燃孔后的高温区逐渐增大,在火焰筒中部汇合,最后影响到燃烧室出口,燃烧室出口最高温度存在1 300~1 400 K,过高的燃烧室出口温度对于燃烧室后的涡轮使用寿命有着重大损害,为避免这种情况发生,应增大火焰筒上的掺混孔与冷却孔的孔径,增大空气流量以降低燃烧室的出口温度,为燃气轮机涡轮提供较好的工作环境。

(a) O=0%

(b) O=0.5%

(c) O=1%

(d) O=1.5%

(e) O=2%图6 燃烧室子午面温度分布

图7为等离子体助燃条件下的火焰筒中轴线温度分布,不同浓度的等离子活性粒子条件下的燃烧室头部的高温区位置不变。随着助燃原子的加入,高温区后移,与无等离子体助燃相比,采用等离子体助燃高炉煤气燃烧室的燃料喷嘴更加安全,不易出现回火导致燃料喷嘴被烧蚀现象。五种浓度的等离子活性粒子工况下的燃烧室中轴线上的平均温度分别为1 002.09 K,1 050.80 K,1 091.19 K,1 122.08 K,1 146.47 K,结论同燃烧室云图吻合。随着等离子活性粒子浓度的增加,燃烧室中轴线上的平均温度呈增加趋势,但不同工况之间的相对增量逐渐减少,这意味着等离子活性粒子浓度的逐渐增加,活性粒子对高炉煤气的助燃效果逐渐降低。

图7 燃烧室中轴线温度分布

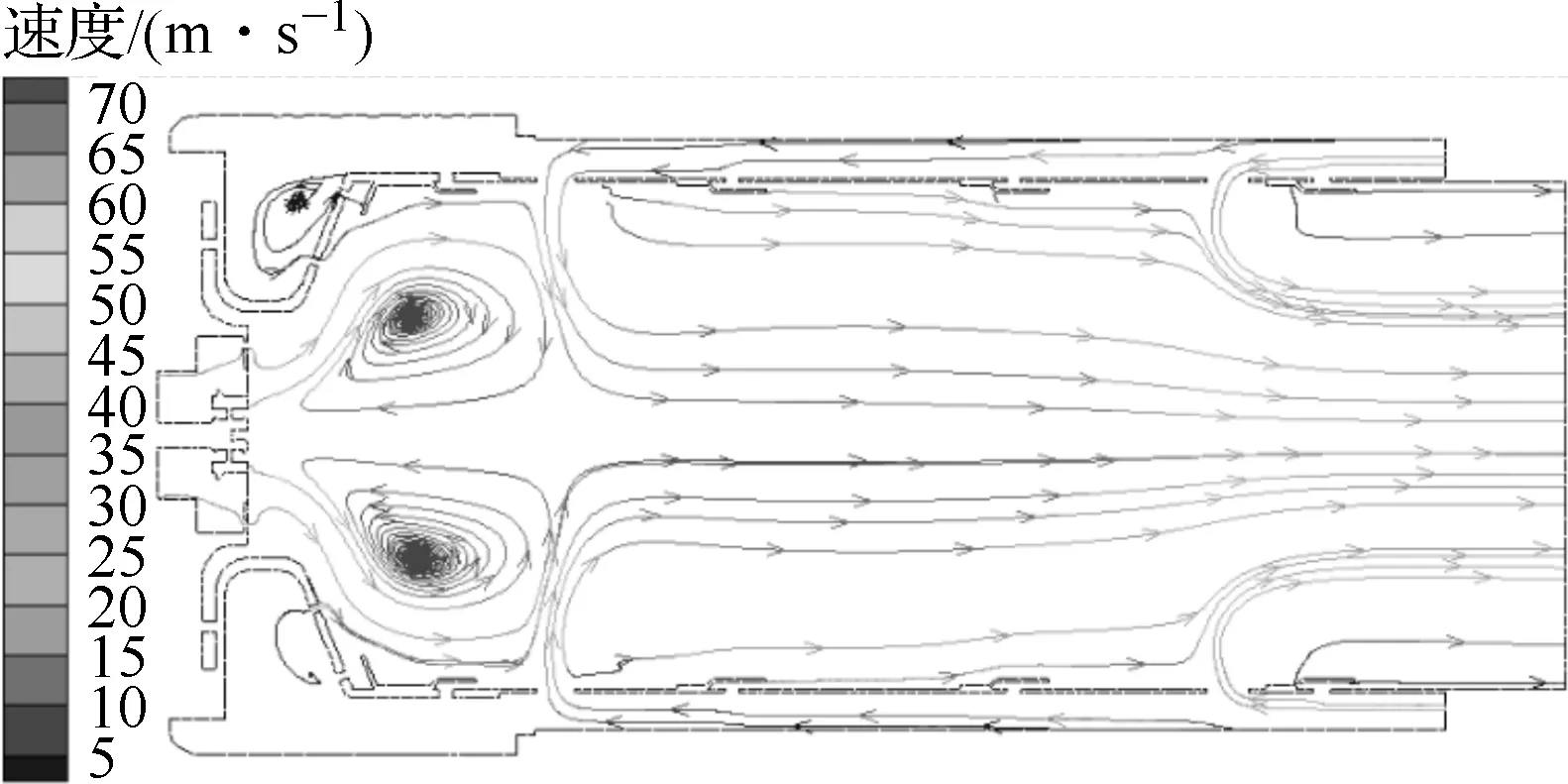

3.2.2 速度分布

图8是高炉煤气燃烧室内的速度分布。对比结果图可以发现,一方面,随着等离子活性粒子浓度的增加,高炉煤气燃烧室内的速度最大值由传统燃烧室的43 m/s增大到72 m/s,且燃烧室火焰筒内的回

(a) O=0%

(b) O=0.5%

(c) O=1%

(d) O=1.5%

(e) O=2%图8 燃烧室内速度分布

流区速度更加均匀,燃烧室头部的回流区随着活性粒子浓度的增加,速度逐渐增大,且空气进入燃烧室火焰筒上的主燃孔、掺混孔、冷却孔的气流速度也逐渐增大,这表明等离子活性粒子的加入使高炉煤气燃烧室内的速度流场产生影响,增加了空气进入燃烧室火焰筒的气流速度,提高了高炉煤气燃烧室内的燃烧效率。另一方面,传统燃烧室出口附近存在很大的速度梯度,而等离子体辅助燃烧的空气动力学效应可以使燃烧室出口的速度分布更均匀,这有利于改善燃气轮机燃烧室与其他部件之间的匹配。

3.2.3 燃烧效率

燃烧效率是直接体现燃烧室对燃料化学能的转换效率,是考察燃烧室性能的关键指标之一,其定义为[20]:

(5)

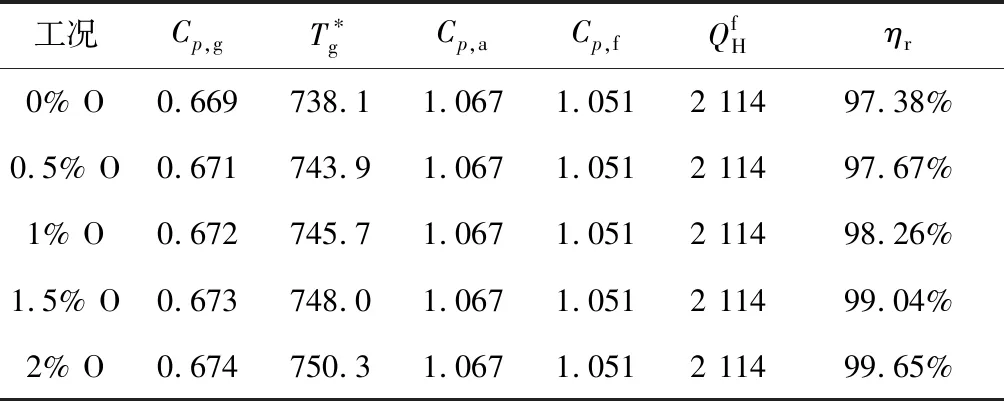

表2为进口空气无活性粒子与增加0.5%,1%,1.5%,2%的活性粒子五种工况下的燃烧效率对比,我们可以看出,在目前燃烧室结构和流场组织情况下,燃料的燃烧效率均较高。五种情况下所得燃烧效率均在95%以上,随着助燃原子的加入,燃烧室出口平均温度增加,燃烧效率逐渐增加。

表2 五种工况下燃烧效率对比

4 结论

本章基于Fluent软件,利用真实燃烧室模型对等离子体助燃低热值燃料进行数值模拟,通过对燃烧室温度分布、速度分布、燃烧效率的分析,研究等离子体对低热值燃料的助燃特性。通过对比分析可以得到如下结论:

(1) 燃烧室内高炉煤气燃料浓度呈U字形分布。高炉煤气沿燃烧室径向范围分布越大,越有利于形成回流区,但太大的径向范围易使燃烧室壁面温度过高烧毁燃烧头部。在燃烧室的头部燃料喷嘴附近形成高温区,在主燃孔后有少部分的高温区。

(2) 通过在空气入口加入等离子活性粒子氧原子来模拟等离子体助燃效果,随着活性粒子的加入,高炉煤气燃烧室头部高温区范围增大,火焰筒内的回流区速度更加均匀,燃烧效率由97.38%增加到99.65%。活性粒子浓度越高,等离子助燃高炉煤气燃料燃烧强化效果会逐渐减弱。