西门子某型燃气轮机转子现场动平衡的研究

2020-10-26高传宝

陈 伟,高传宝,王 辉

(株洲航发动科南方燃气轮机有限公司,湖南 株洲 412000)

随着国内西门子燃气轮机数量的增多,本公司直接销售的西门子工业燃气轮机已超过30套。燃气轮机运行过程中振动值一直是燃气轮机运行的重要指标。燃气轮机振动好坏直接影响燃气轮机的寿命,严重者可能直接造成燃气轮机损坏。造成燃气轮机振动异常的因素很多,例如:转子动平衡发生变化、转子轴瓦磨损或损坏、轴承密封系统以及滑油系统油压不稳定等。很多情况下是由于轴系或者单个转子平衡发生变化造成的,例如:燃气轮机与其他辅助驱动设备相连后会影响轴系的平衡;随着燃气轮机运行时间的增长,涡轮转子叶片的热腐蚀也会影响转子动平衡。因此通过对燃气轮机现场动平衡解决或优化燃气轮机的振动问题是非常有必要的,不仅能优化燃气轮机的运行状态,提高燃气轮机的运行寿命,还能通过现场动平衡解决一些因燃气轮机振动无法正常运行设备的故障,保证客户的效益。

1 故障现象

西门子某型燃气轮机发电机组在停机后,重新起动燃气轮机过程中,动力涡轮输出端振动值随转速上升不断增高,到达额定转速后振动值超过50 μm(P-P)(P-P表明在测量方向上位移量的峰峰值),并网一瞬间燃气轮机振动值急剧上升,燃气轮机由于振动超标跳停。停机后燃气轮机冷转正常,振动值无明显变化。

2 原因分析

影响燃气轮机振动的因素较多[1],主要体现在:

1) 燃气轮机与齿轮箱同心度发生变化

经现场检查燃气轮机和齿轮箱之间的同心度满足设计要求,且燃气轮机与齿轮箱的固定螺栓未见松动。

2) 燃气轮机转子动平衡发生变化

燃气轮机冷转正常,冷转时振动值正常。但由于冷转转速较低,不排除转子存在一定程度的不平衡量。

3) 燃气轮机轴瓦磨损

查看燃气轮机运行曲线,发现在停机过程中与燃气轮机起动过程中,轴瓦温度正常。

4) 燃气轮机滑油供油压力与温度发生变化

查看燃气轮机运行曲线,发现燃气轮机运行和起动过程中,燃气轮机滑油供油压力与温度都正常。

5) 燃气轮机轴瓦密封发生变化

查看燃气轮机运行曲线,发现燃气轮机仪表风压力与密封空气压力正常,拆下密封空气管未见异常。

经过上述检查,且燃气轮机运行已接近20 000 h,分析出最有可能导致燃气轮机振动大的原因为燃气轮机转子涡轮叶片长期运行在高温环境中产生热腐蚀,导致燃气轮机转子产生了较大的不平衡量,从而出现燃气轮机振动高的故障。故障原因分析出后,决定对燃气轮机转子进行现场动平衡。

3 动平衡计算理论依据

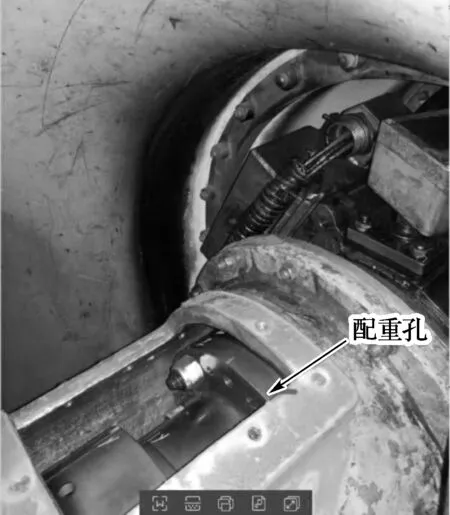

西门子某燃气轮机在输出轴联轴器上设有配重孔,可以进行现场动平衡,如图1所示。

图1 燃气轮机输出轴联轴器上的配重孔

应用现有的理论计算方法在现场对燃气轮机进行现场动平衡[2-3]。现将两种最常用的计算方法总结如下。

3.1 计算方法一

此方法需要转动四次:第一次动平衡之前现有的测量振动值Vi;第二次在0°配重孔中加入已知的配重块(试重块)转动,得出振动值V0;第三次,取出0°配重孔中试重块,加入到112.5°配重孔中转动,得出振动值V1;第四次,取出112.5°配重孔中试重块,加入到247.5°配重孔中转动,得到振动值V2。此方法具体计算过程用已有的实验数据总结如下:

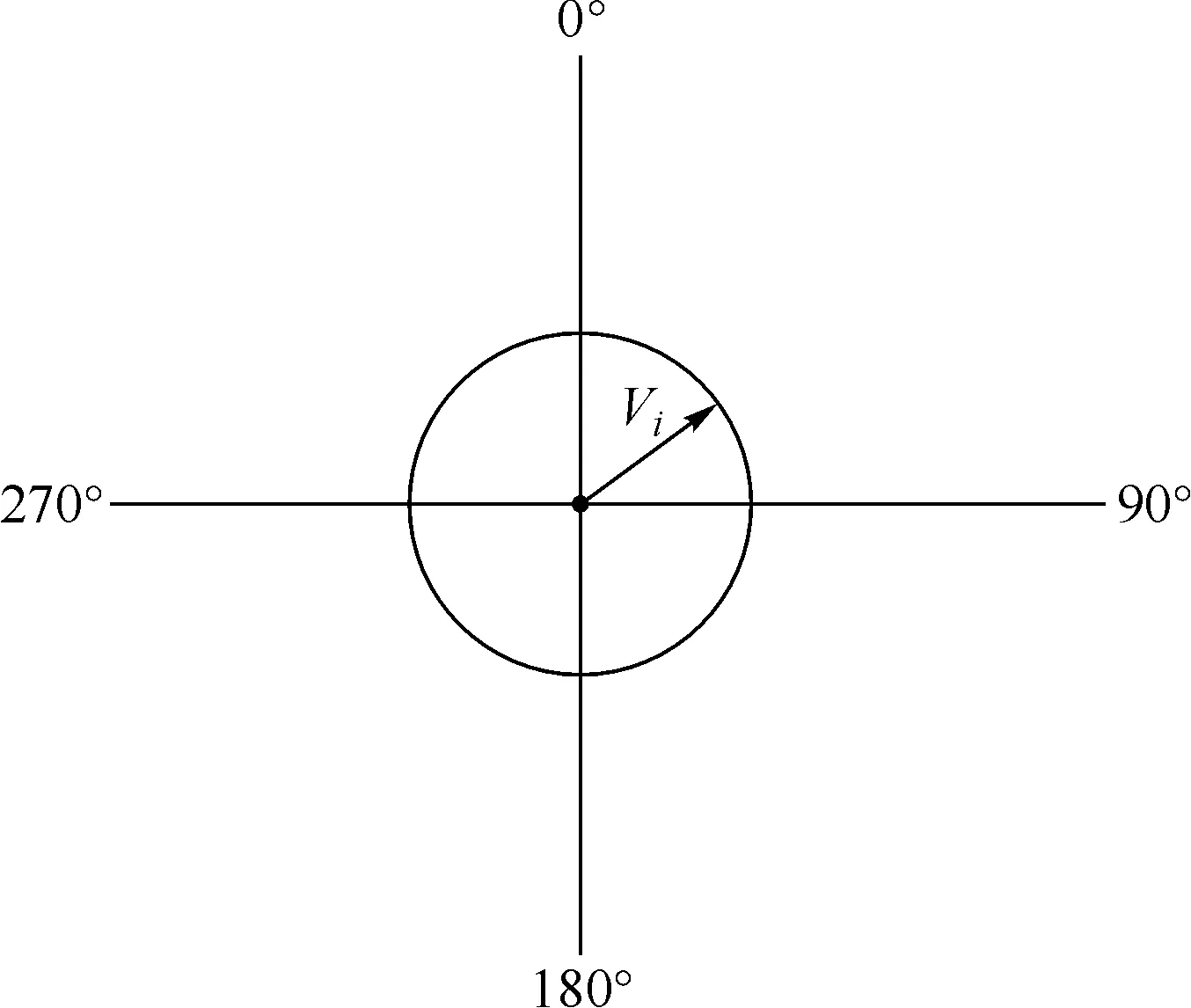

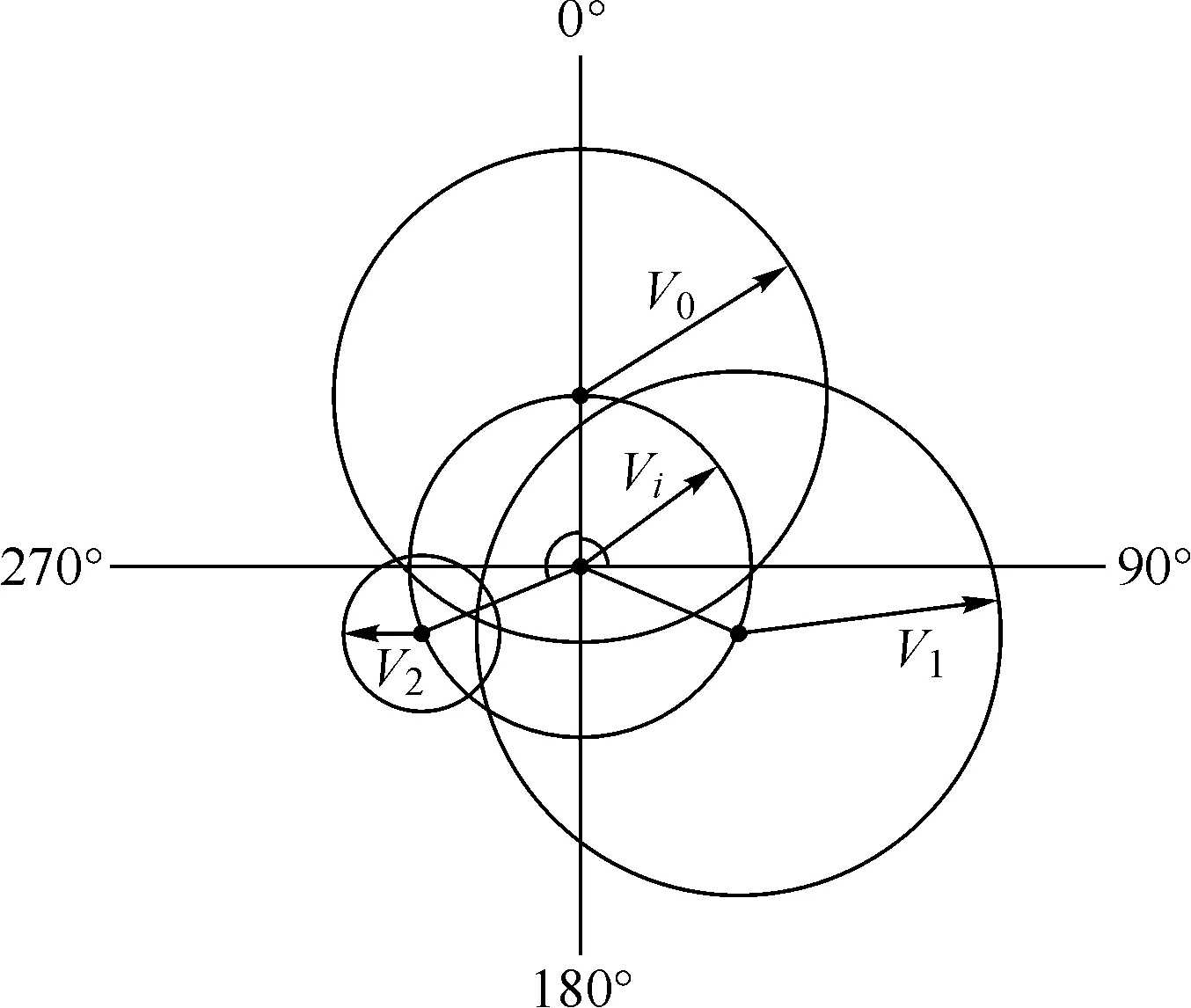

第一次转动:动平衡之前现有的测量振动值Vi,此时测量的振动值为Vi=100 μm(P-P)。如图2所示,以坐标原点为圆心、以Vi为半径画一个圆。

图2 以Vi为半径画圆

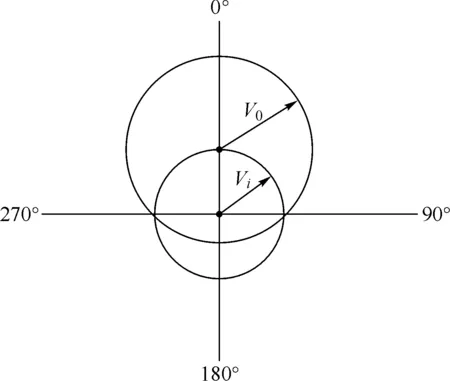

第二次转动:在0°位置的配重孔增加一个已知质量的配重块,称为试重(此组数据中试重为1 g),转动至设定转速,此时测量的振动值为V0=143 μm(P-P)。如图3所示,以Vi与0°坐标轴的交点为圆心,以V0为半径画一个圆。

图3 以V0为半径画圆

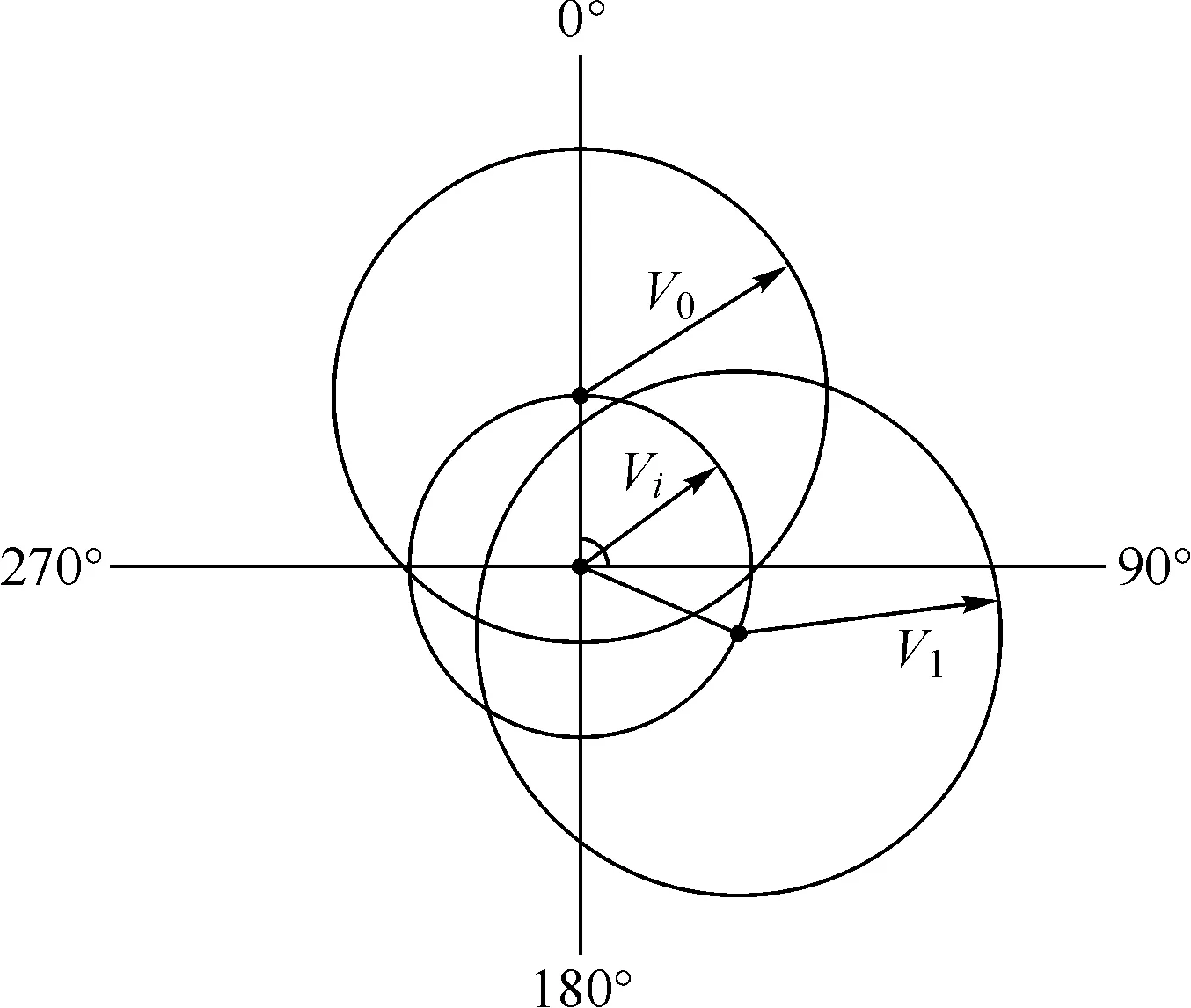

第三次转动:取出0°配重孔中的试重,将其移至112.5°的配重孔中,转动至设定的转速,此时的振动值为V1=152 μm(P-P)。如图4所示,以坐标原点为起点画条角度为112.5°的线段与半径为Vi的圆的交点为圆心,以V1为半径画一个圆。

图4 以V1为半径画圆

第四次转动:取出112.5°配重孔中的试重,将其移至247.5°的配重孔中,转动至设定的转速,此时的振动值为V2=45 μm(P-P)。如图5所示,以坐标原点为起点画条角度为247.5°的线段与半径为Vi的圆的交点为圆心,以V2为半径画一个圆。

图5 以V2为半径画圆

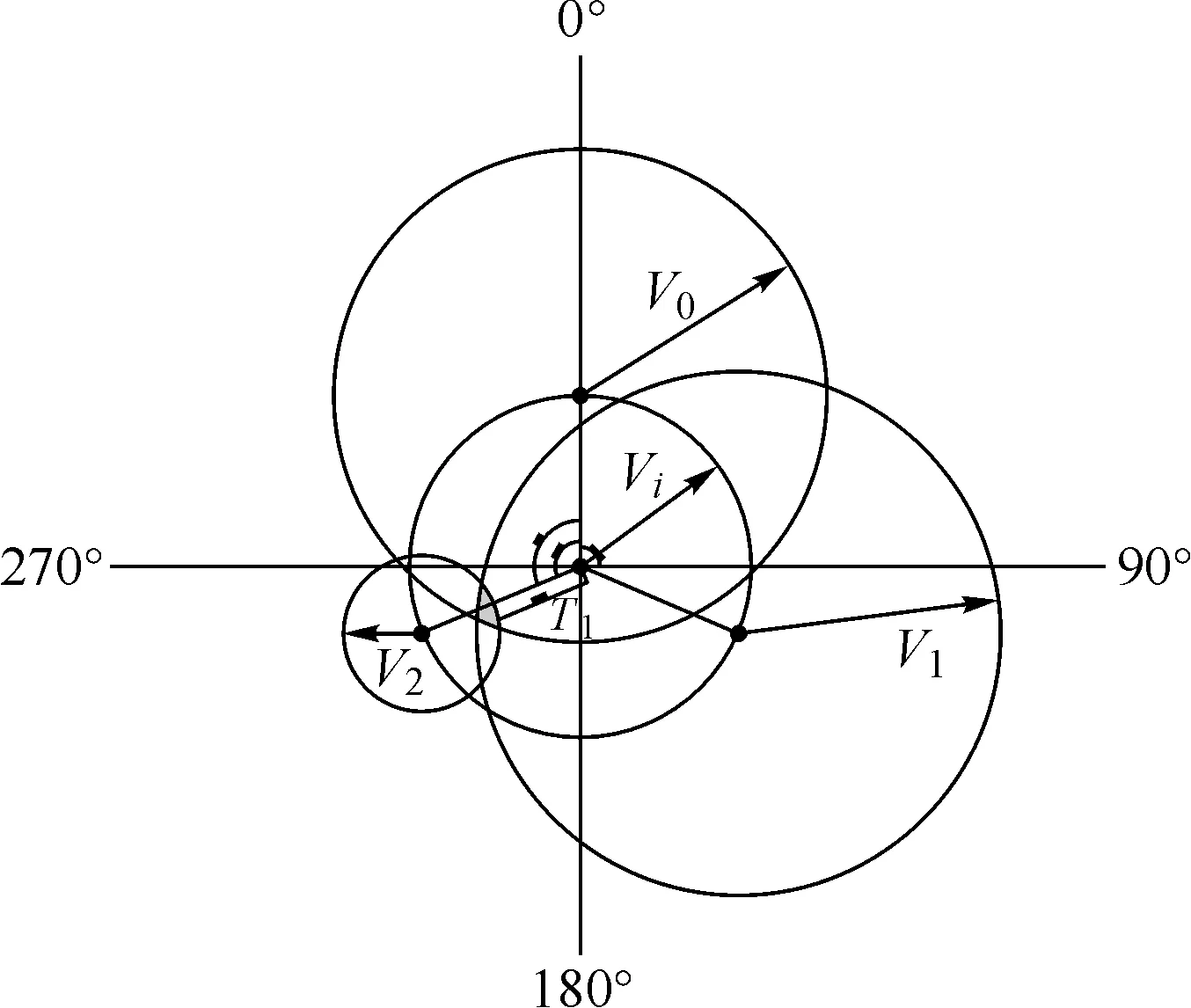

此时V0、V1与V2三个圆会形成交集,如图6所示,阴影部分为交集,在形成交集中心区域取一点与坐标原点相连,此线段标记为T1,由于图形是按同种比例画的,其长度可以通过尺子量出来,T1=60,其角度(θ)可以通过量角器量出∠θ=246°。此时可以计算出需要增加的配重块质量(M),M=(Vi/T1)×试重(1 g)=(100÷60)×1=1.67 g,其需要增加的配重孔角度为∠θ=246°。

图6 配重块的质量和角度示意图

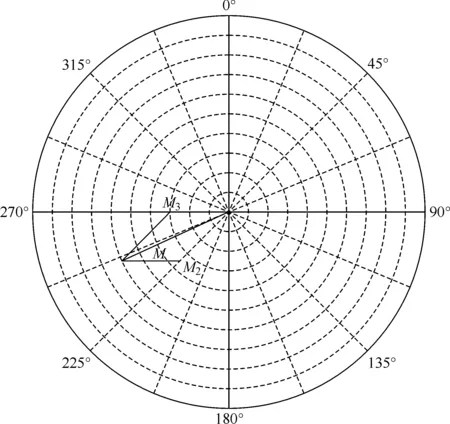

此时∠θ=246°没有合适的配重孔(225°<θ< 247.5°),由于振动值是矢量,可以通过矢量分解计算分配到合适的配重孔上。如图7所示,将M=1.67 g分解到225°(225°配重孔的质量为M2)与270°(270°配重孔的质量为M3)的配重孔上,由于图7为等距圆,M2和M3可以通过尺子测量,或者直接看图计算出质量M2=3.5/6×1.67≈1 g,M3=3/6×1.67≈0.8 g 。

图7 配重块分解示意图

取出试重块经过测试,在225°配重孔增加1 g配重块,在270°配重孔增加0.8 g配重块,旋转至设定转速,装置振动值变得很小,动平衡结束。

3.2 计算方法二

此计算方法需要转动三次:第一次以动平衡之前现有的测量振动值,得出初始振动值A;第二次在0°配重孔中加入已知的配重块(试重块)转动,得出振动值B或C;第三次,取出0°配重孔中试重块,加入到180°配重孔中转动,得出振动值C或B。第二次转动与第三次转动测量振动值大者为B,小者为C。此方法具体计算过程用已有的实验数据总结如下:

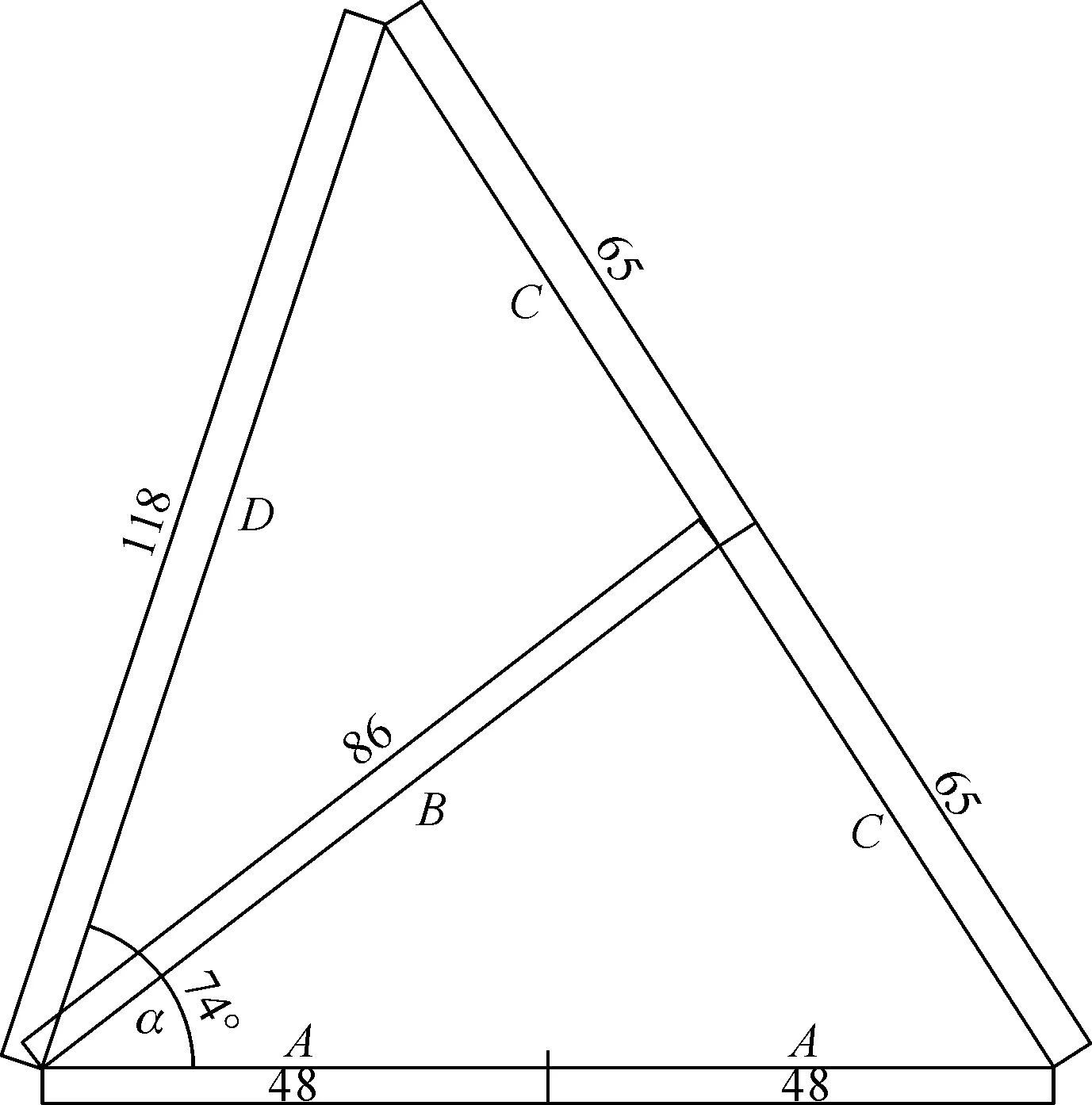

第一次转动:以动平衡之前现有的测量振动值,此时测量的振动值为A=48 μm(P-P)。

第二次转动:在0°配重孔增加试重(1 g),旋转至设定转速,此时测量的振动值为86 μm(P-P)。

第三次转动:取出0°配重孔的试重,将其移至180°配重孔中,旋转至设定转速,此时测量的振动值为65 μm(P-P)。

第二次转动与第三次转动振动值较大的定义为B=86 μm(P-P),较小的定义为C=65 μm(P-P)。

如图8所示,先画线段,长度等于2A,以线段两端做原点画圆弧,左侧端点圆弧半径为B,右侧端点圆弧半径为C,连接圆弧交点与线段2A两端,得到三角形AACB(如图由边AACB组成的三角形)。然后延长三角形C边,使其长度等于2C,再连接延长线段端点与边2A的左边端点,得到三角形AACCD。

图8 计算方法二示意图

此时可以通过测量得出D=118,边D与边2A的夹角α=74°。根据测量值可以计算出需要增加的配重块质量M=(2A/D)×试重=(2×48÷118)×1=0.8 g。

其需要增加的配重孔角度θ=180°±α(106°或者254°),在按照方法一中的步骤进行矢量分解,将配重块分解到合适角度的配重孔中。

4 现场应用

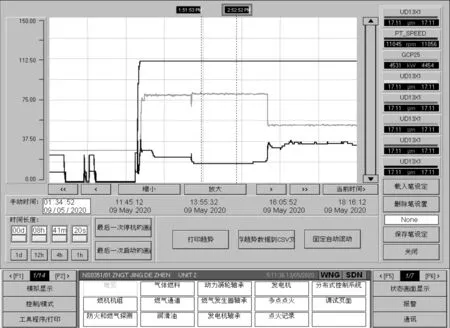

应用此种计算方法在上述燃气轮机故障电站中进行现场动平衡效果显著,动平衡之前开机过程中,燃气轮机到达额定转速11 000 r/min时,UD13X1(UD13X1表示西门子燃气轮机动力涡轮输出端轴承在X方向的1号振动探头)振动值最高74.95 μm(P-P),燃气轮机无法并网发电,如图9所示。

图9 动平衡之前额定转速下UD13X1曲线

现场进行动平衡后,在配重孔(如图1所示)增加配重块后,开机振动值很好,并网发电功率(GCP25是西门子燃气轮机功率的代号,图10曲线GCP25就是发电机功率)4 500 kW时UD13X1振动值很小(17 μm(P-P)),如图10所示。

图10 动平衡后功率4 500 kW UD13X1振动值17μm(P-P)

5 结论

通过上述理论分析计算可以有效地解决某种燃气轮机现场振动问题[4],优化燃气轮机的运行状态,延长运行寿命,减少燃气轮机返厂维修次数,维护客户的效益。此次西门子某型燃气轮机现场动平衡成功地将理论知识与现场实际相结合,不仅顺利解决了现场因转子不平衡引起的振动问题,也为以后类似故障提供了参考依据。