某发电厂燃气轮机燃烧脉动超限的原因分析

2020-10-26夏小勇查献刚张新仪

夏小勇,查献刚,张新仪

(东莞中电第二热电有限公司,广东 东莞 523000)

M701F4型燃气轮机的控制采用三菱公司配套的透平控制系统(TCS)。集散控制系统(DCS)可与TCS控制系统进行通讯,并可向TCS控制系统发出控制指令,实现整套联合循环机组的协调控制。由于燃气轮机的燃烧室及其热通道处于高温、高压的工况中,容易产生燃烧不稳定和燃烧压力波动,会导致火焰筒或过渡段等燃烧室部件出现裂纹、涂层脱落、烧蚀等故障。如何对燃烧进行持续的监控和自动的燃烧调整是一个成熟的机型必须解决的问题[1]。本文通过某电厂M701F4型燃气轮机因发电机电流互感器二次侧开路引起燃烧室压力脉动超限跳机的实际案例,详细阐述了燃气轮机电气测量元件对透平保护及高级燃烧压力波动监视系统(ACPFM)的正确判断的重要性,对燃气轮机安全运行的重要影响,并为同类型机组提供一些借鉴经验。

1 M701F4型燃气轮机燃烧调整系统

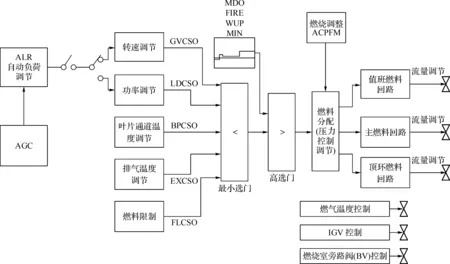

M701F4型燃气轮机的控制系统包括燃气轮机启/停顺序控制系统、设备的启/停控制、自动降负荷(RB)控制、参数计算、机组状态判断等。图1为主控制系统框架图[2]。

M701F4燃气轮机主控系统设置了5个燃料控制信号:转速调节控制方式、功率调节控制方式、叶片通道温度控制、排气温度控制、燃料限制,分别代表不同的控制方式。上述5个燃料控制信号同时进入最小选择器,选出最小值;输出的最小值经过一个高选择器,高选后的输出才作为当前实际执行用的燃气轮机燃料控制信号指令,保证了机组安全运行的最小燃料流量值。

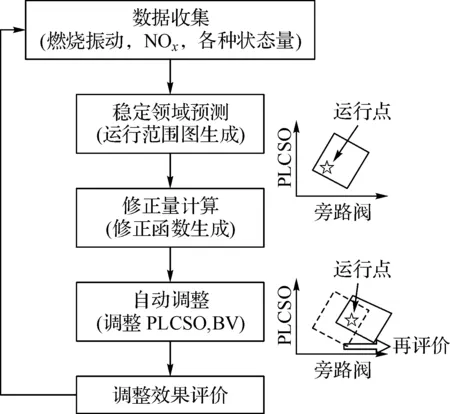

为了保证燃气轮机燃烧的稳定性,控制系统引入了燃烧室压力波动监视(CPFM)和ACPFM对燃烧进行调整。由CPFM监测燃气轮机的燃烧稳定状况,并根据燃烧状况进行燃料分配;而ACPFM进行设备数据的収集与分析、燃烧脉动检测与异常诊断以及进行燃烧脉动预判、早期检测、稳定领域预测、自动调整(算出修正量)等。

M701F4型燃气轮机ACPFM自动调整系统是依据高速采集的数据对燃烧稳定区域进行分析,通过对燃气轮机值班燃料控制阀输出开度(PLCSO) 和燃烧室旁路阀输出开度( BYCSO) 大小进行自动调整,如图2所示。每个燃烧室中都安装有一个压力波动传感器,并且还在第3 号、8 号、13 号、18 号四个燃烧室各安装了一个燃烧压力波动加速度传感器。机组正常运行时,每个传感器的测量数值进行 FFT 变换后转化为 9 个不同的频段进行分析,对于各个频段,其波动的幅值大小是 ACPFM 自动燃烧调整的重要依据。

图1 燃气轮机主控制系统框架图

图2 ACPFM自动调整过程

燃烧调整使燃气轮机能在值班燃料控制阀输出开度(PLCSO)偏置±1%,燃烧室旁路阀(BV阀)输出开度(BYCSO)偏置±10% 的安全区域运行。机组正常运行时,ACPFM系统利用实时数据和历史稳定运行数据的对比,根据实时的燃烧室压力波动、NOx排放量、叶片通道温度(BPT)偏差、燃气压力温度、燃气成分等参数,通过回归分析的方法,按各燃烧器及各频率带计算出燃烧室的预测最稳定区域,并决定燃烧调整的修正方向。ACPFM 从预测的运行稳定领域图通过燃烧修正函数算出修正量进行修正调整。根据燃烧修正函数算出的修正量调节 PLCSO 和 BYCSO,使运行点避开燃烧振动区域,回到稳定运行领域,从而达到燃烧自动调整。触发M701F4燃气轮机 ACPFM 燃烧修正条件有两个: (1) 燃烧室压力波动达到告警值或预报警值; (2) 监测到压力波动加速度达到设定值[3]。

2 某电厂燃气轮机跳闸事故过程分析

2.1 事件过程

某电厂现有两套M701F4燃气轮机组成的联合循环机组。事故发生前,220 kV双母并列运行,#1联合循环机组进行检修,#2联合循环机组投自动发电控制(AGC)正常运行。AGC负荷指令350 MW,燃气轮机负荷220 MW,汽轮机负荷126 MW。

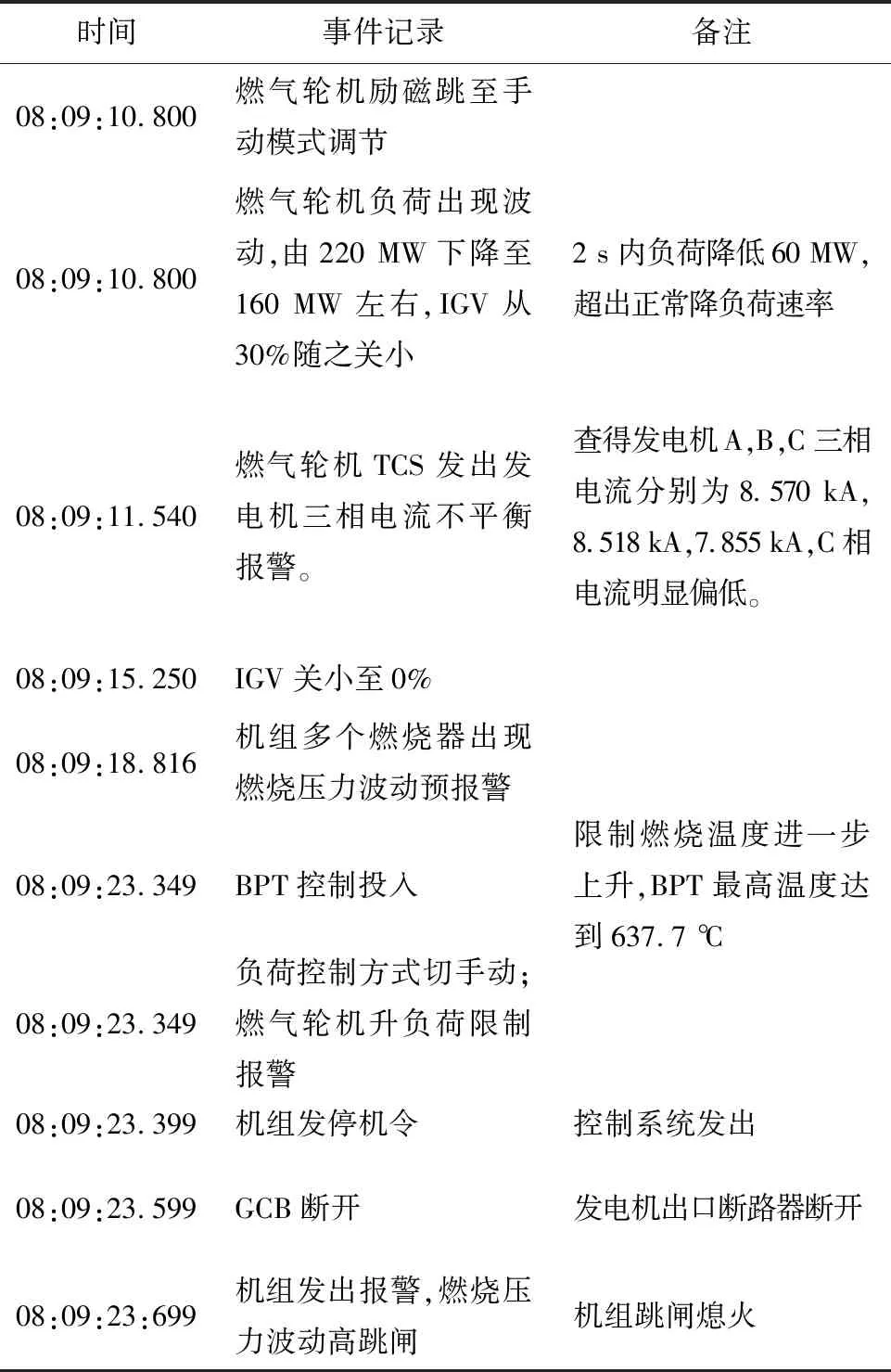

08:09:10燃气轮发电机励磁调节模式由自动切至手动控制,同时燃气轮发电机负荷由220 MW迅速下降至160 MW,IGV由30%关至0%,多个燃烧室发出燃烧波动预报警;08:09:23燃气轮机叶片通道温度达到637 ℃,燃气轮机控制模式进入叶片通道温度控制,同时机组发出报警,燃烧室压力波动高跳闸,燃气轮机跳闸,联跳锅炉和汽轮机。机组跳闸熄火后,机组正常惰走,各辅机运行正常。燃气轮机跳闸过程各个事件节点顺序如表1所示。

2.2 原因分析

从本次事件的报警信息来看,首先对自动燃烧调整系统进行了检查,没有发现问题。又根据励磁调节器由自动切至手动的警告对励磁系统进行了检查,发现励磁系统发出三相电流不平衡报警,检查燃气轮发电机出线电流互感器(CT)本体二次接线盒,发现有烧损现象,打开盒盖检查发现励磁系统及发电机测量用绕组C相二次线鼻子过热脱落,形成CT

表1 燃气轮机跳闸过程事件记录

二次侧开路。由于发电机出口CT( C相)二次侧开路,燃气轮机控制系统实际测量到的电功率值大大低于实际功率。当负荷从220 MW降至160 MW时,AGC发给燃气轮机的负荷指令信号和发电机实际出力并没有降低,但是由于燃气轮机控制系统检测到的功率信号(0~20 mA)只有160 MW(电流缺相引起),所以燃气轮机控制系统自动关小IGV开度,同时由于燃气轮机控制系统在负荷指令没有变化而检测到燃气轮机负荷偏低时,会进一步增大燃料基准(CSO),意图使机组测量负荷与AGC分配的负荷值相匹配。

正常情况下,机组并网后,IGV在燃气轮发电机负荷150 MW左右开始开大, CSO也随之上升;机组降负荷停机过程中,IGV在300 MW左右时开始慢慢关小,到燃气轮机负荷150 MW时关至0%左右,而CSO是随着负荷的降低逐步减小的。也就是说机组并网后,CSO增大,IGV也随之开大,CSO降低,IGV随之关小。

但从本次机组跳闸前实际情况来看,当控制系统检测到发电机负荷降低时,燃气轮机燃烧器主A、主B燃料流量控制阀变化平缓,而值班燃料流量控制阀开大,顶环燃料流量控制阀关小,这个动作过程是ACPFM介入,进行燃烧自动调整,保证机组燃烧稳定。本次事故中,在IGV关小至0%后, CSO由67.50%上升至68.24%,这个动作过程是不正常的,IGV和CSO动作方向是相反的。

从机组事件记录以及相关趋势图分析,当燃气轮发电机负荷由220 MW在2 s内降至160 MW时,IGV迅速由30%关小至0%,负荷从160 MW到机组跳闸约9 s的时间内,机组的空燃比逐步恶化,最终出现严重的不匹配,引起压力波动超限的发生,导致保护动作,燃气轮机跳闸。

3 存在问题和预防建议

综上分析,此次事故有以下两点需要注意的问题:

(1) 因燃气轮机控制系统检测到发电机电功率与实际出力存在严重偏差,造成燃料基准(CSO)和IGV动作趋势不一致,导致燃气轮机燃烧出现压力波动,造成机组跳闸。按照三菱燃气轮机控制策略,燃气发电机并网后,IGV开度只是燃气轮发电机输出功率的单值函数,这就为上述事故埋下了隐患。由此看出,三菱的IGV控制策略过于简单,是存在一定安全风险的。

(2) 燃气轮发电机功率测量用的CT发生故障,导致发电机功率测量值出现严重偏差时,造成燃气轮机控制系统一系列“误判”和“动作”是该类型燃气轮机控制系统的一个安全隐患。我们都知道,在电气继电保护设计中会对PT短路、CT开路、CT断线等故障都设计成熟的反事故措施。例如,设置CT断线闭锁并发信、自动退出相应保护都是保证及时发现测量系统故障而避免机组强迫停运的措施。若在燃气轮机控制系统中考虑冗余设计和虚假信号逻辑闭锁,是可以避免机组强迫停运。

由于发电机出口CT二次侧开路这样的简单故障造成对燃气轮机热部件的损伤,虽然暂时不能根本解决,但是笔者认为可以采取相应预防措施:

(1) 燃气轮发电机组要加强电测设备(CT、PT)的安装、检修维护质量的管理,要重视电气缺陷对燃气轮机控制系统的影响。CT二次侧开路故障造成燃气轮机控制动作一系列“失真”反应,虽然存在逻辑设计上的缺陷,但可以在这方面做些细致的工作。比如:定期检查、维护、保证电测系统完好;改造增加PT短路、CT开路、CT断线信号等,减小测量电功率与实际值的偏差,使燃气轮机运行在燃烧安全裕度内进行正常停机操作;也可以在设计阶段或通过改造,采用“三取中”方式,提高电测系统对燃气轮机控制的可靠性,降低恶劣工况下迫停的概率。

(2) 修改IGV控制策略,将压气机进气温度、压气机排气压力以及燃气轮机排气温度等参数,作为IGV开度控制函数的因数,从而更加精准地控制IGV开度,避免因燃料基准CSO变化趋势与IGV动作方向不一致,引起燃空比严重不匹配,导致燃气轮机燃烧脉动超限、机组跳闸事故的发生。

4 结语

作者通过对某电厂燃气轮机燃烧脉动波动超限跳闸过程中各种异常现象的仔细判断和数据的认真分析,找出了发电机机端电流互感器二次侧开路是本次燃烧脉动超限跳闸的主要原因,并根据运行操作和设备维护管理方面存在的问题提出了行之有效的改进建议,指出通过对发电机功率测量方式进行优化,是可以大幅提高发电机功率测量的准确性和可靠性的,能有效避免因发电机功率测量故障导致燃气轮机跳闸事故的发生。