芳纶纬编增强体复合材料的力学性能

2020-10-23翟媛媛刘艳君

翟媛媛,刘艳君,赵 瑞,王 进

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 引 言

芳纶纤维属于高性能纤维, 具有强度高、模量高、耐辐射、耐高温、耐酸碱腐蚀、重量轻及绝缘性好等优点[1-3]。但芳纶纤维表面光滑,其分子链沿纤维轴向排列规整,结晶度高,化学反应活性低,与基体的界面结合能力差。芳纶复合材料受外力时易脱落,补强效果差,强力低[4-7],严重影响了芳纶在复合材料领域的应用[8]。芳纶的表面改性方法包括化学改性、物理改性与协同改性等。采用合适的表面处理方式提高芳纶的表面活性,并增强其与基体的界面结合能力,同时也不破坏芳纶自身的优异性能[9],是目前芳纶复合材料研究的热点问题。

复合材料的增强体广泛采用机织物与非织造材料,而针织物由于延伸性大、尺寸稳定性差一直被认为不适合用作增强体材料。但是,机织物与非织造材料增强体复合材料存在抗冲击、剪切性能差等缺陷[10]。近年来,有研究发现采用延伸性优异的纬编针织物作为增强体的复合材料,具有良好的成型性、耐冲击性能以及良好的能量吸收性能[11-16]。目前, 国内外对纬编针织增强复合材料的力学性能进行了诸多研究。吴波伟等比较4种不同组织结构的纬编针织物增强材料的拉伸性能,发现双罗纹空气层与罗纹空气层组织的复合材料拉伸性能较优[17]。KIM等研究得出纬编针织增强体具有较好的层间破坏性能[18]。李翠玉等选用UHMWPE纤维,编织了不同结构的针织物作为增强体制备复合材料,发现不同织物组织结构对复合材料的弯曲性能有影响,也表明高性能UHMWPE纤维编织的增强体材料具有较好的力学性能[19]。

本实验选用芳纶纤维为原料,采用络合改性处理芳纶,以提高芳纶与基体界面结合性能,并编织2种不同组织结构的纬编增强体,通过手糊成型法制备了2种复合材料并测试分析其拉伸、弯曲、压缩、层间剪切等力学性能。

1 实 验

1.1 试剂与仪器

1.1.1 材料与试剂 对位芳纶纤维(3 220 dtex/2000F,东莞市正丰织带有限公司); LiCl粉末(天津市科密欧化学试剂有限公司);丙酮(重庆川东化工生产);无水乙醇(天津市大茂化学试剂厂);E-51型环氧树脂(星辰化工无锡树脂厂);聚酰胺树脂650固化剂(上海树脂厂有限公司);去离子水(实验室自制)。

1.1.2 仪器 JA3003N型电子天平(上海升隆电子科技有限公司),DK-98-1型电热恒温水浴锅(天津泰斯特仪器公司),Quanta-450-FEG+X-MAX50型场发射扫描电子显微镜(美国FEI公司),YG026D型电子织物强力机(温州方圆纺织仪器厂),DHG-9075A型电热恒温鼓风干燥箱(上海齐欣科学仪器有限公司),5针/25.4毫米飞虎牌手摇横机(台湾盛美机械股份有限公司)。

1.2 材料制备

1.2.1 芳纶表面络合改性 采用LiCl/无水乙醇溶液对芳纶纤维进行表面络合改性。络合改性工艺为:LiCl/无水乙醇溶液质量分数7%,处理温度78.5 ℃,处理时间5 h。

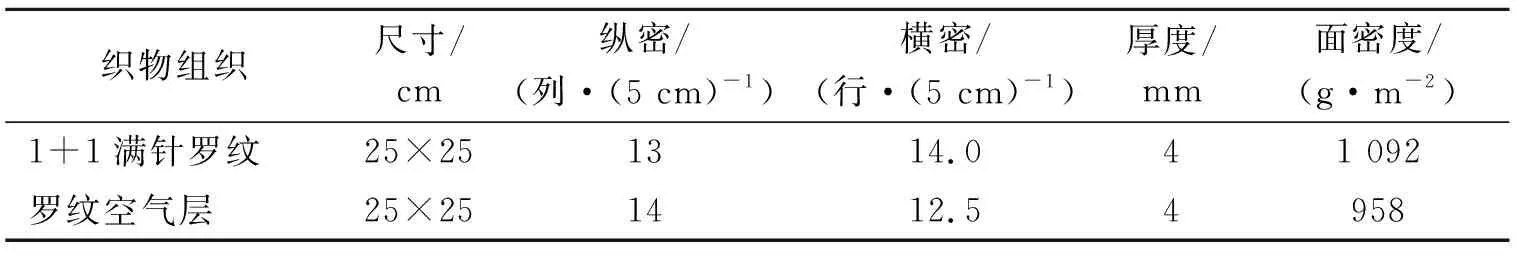

1.2.2 试样编织 实验选用1+1满针罗纹组织与罗纹空气层组织等2种纬编针织增强体结构。1+1满针罗纹组织织物平整度、弹性好,横向拉伸小,且组织比较密实,尺寸稳定性和保形性好;罗纹空气层织物横向延伸性小,尺寸稳定性好,织物厚实、挺括、丰满。通过在横机上多次编织,得到较优编织工艺。试样组织的规格及工艺参数见表1。

表 1 试样的规格和工艺参数

1.2.3 复合材料制备 根据GB/T 2567—2008《树脂浇铸体性能试验方法》制作改性处理前后芳纶纤维的E-51环氧基树脂浇铸体。聚酰胺树脂650为固化剂,树脂与固化剂配比为10∶3,烘箱温度为60 ℃,加热固化2 h。通过手糊成型工艺制备了出1+1满针罗纹与罗纹空气层复合材料。

1.3 性能测试

1.3.1 拉伸性能 根据GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》及GB/T 1446—2005《纤维增强塑料性能试验方法总则》,测试并计算芳纶复合材料试样的拉伸强度。计算公式为

(1)

式中:σt为拉伸强度,MPa;F为拉伸破坏载荷,N;b为试样宽度,mm;d为试样厚度,mm。

1.3.2 弯曲性能 根据GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》,选用三点弯曲试验方法测试试样弯曲强度,加载速率为10 mm/min,每个试样测试5次,取平均值。弯曲强度计算式为

(2)

式中:σf为弯曲强度,MPa;P为弯曲破坏载荷,kN;b为试样宽度,mm;d为试样厚度,mm;l为跨距,mm。

1.3.3 压缩性能 参考GB/T 1448—2005《纤维增强塑料压缩性能试验方法》,测试试样压缩强度,每个试样测试5次,取平均值。压缩强度计算式为

(3)

式中:σc为压缩强度,MPa;Q为压缩破坏载荷,kN;b为试样宽度,mm;d为试样厚度,mm。

1.3.4 层间剪切强度 参照GB/T 28889—2012《复合材料面内剪切性能试验方法》测试复合材料层间剪切强度,加载速度为2 mm/min,每组测试5个试样,取平均值。层间剪切强度计算式为

(4)

式中:σ1为层间剪切强度,MPa;p为破坏时的最大载荷,N;b为试样宽度,mm;d为试样厚度,mm。

2 结果与分析

2.1 拉伸性能

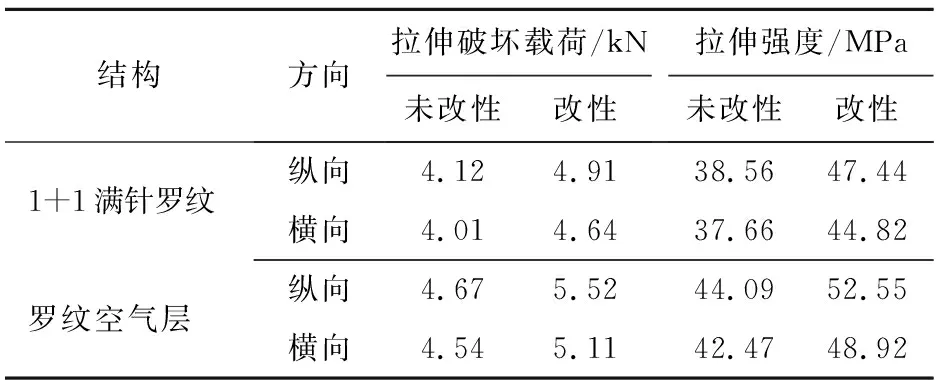

芳纶纬编针织增强体复合材料试样拉伸性能测试结果见表2。

表 2 芳纶纬编针织增强体复合材料拉伸性能测试结果

由表2可知,经LiCl/乙醇溶液改性处理前,2种芳纶纬编针织增强体复合材料的纵向拉伸强度均大于横向,且罗纹空气层组织复合材料的纵横向拉伸强度均大于1+1满针罗纹。这是由于材料受拉伸时,由于横、纵向同时受力的纤维数量有差异,纵向受力纤维数量多,因此其纵向拉伸强度较大。罗纹空气层组织结构紧密、织物厚实,同时树脂进入空气层内,两者能更紧密结合,使得其纵、横向的拉伸强度较高。

经LiCl/乙醇溶液处理后,复合材料纵、横向拉伸破坏载荷、拉伸强度都有较大提升,且1+1满针罗纹组织增强体复合材料纵向拉伸强度提高率为23.03%。这是由于络合剂和酰胺基团上的原子发生络合反应,使芳纶纤维表面粗糙度增大,亲水性能增强,机械咬合点增多,织物与树脂基的界面黏结性能提升。在受拉伸时,树脂基与增强体同时受力,不易产生分层现象,复合材料的拉伸性能提高。说明络合改性处理可提高复合材料的拉伸性能。

2.2 弯曲性能

芳纶纬编针织增强体复合材料试样弯曲性能测试结果见表3。

表 3 芳纶纬编针织增强体复合材料弯曲性能测试结果

从表3可知,改性处理前,2种增强体结构复合材料横向弯曲强度均大于纵向。罗纹空气层组织能更好地与树脂基体结合,从而其弯曲强度优于1+1满针罗纹增强体复合材料。经LiCl/乙醇溶液处理后,2种增强体复合材料的弯曲强度均有很大提升,纵向弯曲强度提高率达到35.30%~51.87%。说明LiCl/乙醇溶液的处理使增强体与基体的界面黏结性增加,极大地提高了复合材料的弯曲强度。

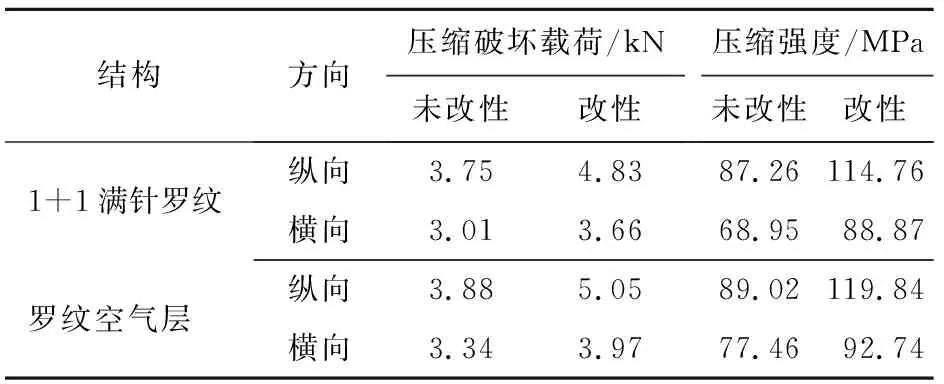

2.3 压缩性能

芳纶纬编针织增强体复合材料试样压缩性能测试结果见表4。从表4可以看出,经LiCl/乙醇溶液改性处理后,2种组织复合材料的纵向压缩强度均大于横向,且罗纹空气层增强体复合材料的压缩强度高于1+1满针罗纹,主要原因与线圈的排列方式及编织形式有关。经改性处理后,2种增强体复合材料的纵、横向压缩强度都得到了明显提高,说明LiCl/乙醇溶液的改性处理极大地提高了复合材料的弯曲强度。

表 4 芳纶纬编针织增强体复合材料压缩性能测试结果

2.4 层间剪切性能

芳纶纬编针织增强体复合材料试样层间剪切强度测试结果见表5。

从表5可以看出:经LiCl/乙醇溶液络合处理后,2种芳纶纬编针织增强体复合材料的层间剪切强度均增大。1+1满针罗纹增强体复合材料的纵、横向层间剪切强度更大;而罗纹空气层增强体复合材料的纵向层间剪切强度提高率较高,达到28.25%。原因是经LiCl/乙醇溶液络合处理,破坏了芳纶纤维表面酰胺键中的羰基,芳纶纤维表面的粗糙度增加,树脂基与芳纶增强体的接触面积变大,复合材料的界面性能得到改善,因此界面剪切强度提升。

3 结 论

1) 经LiCl/无水乙醇溶液络合处理,2种组织结构的芳纶纬编针织增强复合材料的拉伸、弯曲、压缩和层间剪切强度均有提高;

2) 2种增强体复合材料纵向拉伸强度、压缩强度与层间剪切强度比横向高,而横向弯曲强度高于纵向;

3) 罗纹空气层纬编增强体复合材料比1+1满针罗纹增强体复合材料的拉伸、弯曲、压缩性能更优异。