“硫化+钙法+汽提” 工艺处理氨皂萃余液研究

2020-10-22严小东王琼丽谈太山

柳 涛,徐 鑫,严小东,王琼丽,谈太山

(荆门市格林美新材料有限公司,湖北荆门448124)

钴镍是当前重要的铁磁性金属元素, 其广泛应用于电池、高性能合金等领域〔1〕。 随着电子化的发展,人们对钴镍的需求量日益增加。目前在钴镍金属生产行业,适合采用湿法冶炼的低品位、废钴镍原料的占比日益提高。在传统的湿法冶炼过程中,浸出和萃取〔2-3〕环节会大量使用液碱和硫酸,生产成本高,且由此产生的废水水质复杂, 其中除含少量有机萃取剂、钴镍重金属外,还含有高浓度硫酸钠盐等。 为减少盐的排放, 有些企业会在废水处理的末端增加浓缩(反渗透膜、电渗析等)和蒸发设施(三效蒸发器和MVR 蒸发器等)〔4-5〕,导致设备投资大,运行成本高,无法实现环境效益与经济效益的共赢,也不符合清洁生产从源头减排的思路。

荆门市格林美新材料有限公司建有世界领先的电池级纯度氨皂镍萃取生产线,镍金属生产量为50 t/d。 该公司在萃取环节使用氨水替代液碱,减少了液碱用量,降低了生产成本,减排了盐分。 该公司针对其萃取环节产生的氨皂萃余液的水质特点, 研究采用 “硫化沉淀+钙法沉淀+汽提” 的组合工艺对其进行处理。运行结果表明,该工艺可实现废水中重金属和氨的循环利用,副产石膏外售,实现了全流程的资源化处理,在减排废水中盐分的同时,大幅降低了全流程生产成本, 实现了环境效益和经济效益的双赢,具备广泛的推广使用价值。

1 “硫化+钙法+汽提” 处理氨皂萃余液工艺优点

氨皂萃余液中主要含有钴镍重金属、SO42-、NH4+以及少量Na+等。 对于氨皂萃余液的处理,传统的方法是采用 “氢氧化物沉淀+MVR 蒸发”。 该工艺会生成Co(OH)2和Ni(OH)2沉淀,产生的渣量大,金属品位低,杂质高。同时MVR 产生的蒸馏水中含有约1 g/L的氨氮,母液中含有饱和的硫酸铵和硫酸钠,需要进行进一步处理〔4〕。 该工艺液碱消耗大,成本高,渣回收利用困难,且处理不彻底,需要增加更多配套设施。

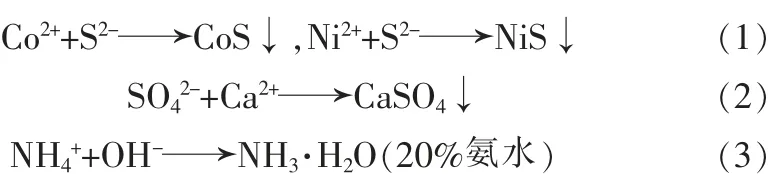

格林美根据实际生产情况,研发了 “硫化+钙法+汽提” 的氨皂萃余液处理工艺。 工艺原理如式(1)~式(3)所示。

向废水中添加适量的Na2S 可生成CoS 和NiS沉淀〔6〕,从而去除废水中的钴镍重金属。 渣水分离后,再向废水中添加适量的氢氧化钙(石灰乳)可生成硫酸钙沉淀(石膏),减排了盐分。 同时,提高pH至12.0 以上, 废水中99.88%以上的铵根转变为游离氨,采用汽提可将游离氨制成质量分数为20%的氨水。 该工艺产生的钴镍渣量小,金属品位高,更有利于渣的回收利用;产生的石膏可直接外售,氨水可返回原料车间进行回用,实现了资源循环利用,降低了全流程生产成本。

2 “硫化+钙法+汽提” 处理氨皂萃余液工艺介绍

2.1 处理工艺流程及主要设备

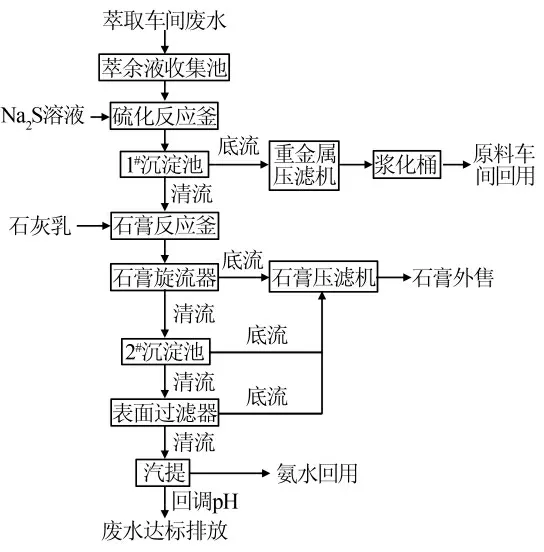

根据生产统计, 每生产1 t 镍金属产品会产生约45 m3的氨皂萃余液。 萃余液pH 为8~9,金属离子(Co2++Ni2+)质量浓度为50~150 mg/L,SO42-为60~100 g/L,NH4+为20~30 g/L。 处理工艺流程见图1。

图1 氨皂萃余液处理工艺流程

(1)硫化沉淀系统。萃取车间废水首先进入萃余液收集池,调节均匀水质后,泵至硫化反应釜。 向其中加入配制的硫化钠溶液,反应一段时间后,溢流至1#沉淀池。经固液分离后,将底部金属沉淀渣料泵至压滤机,压出的硫化钴镍金属进入浆化桶,泵至原料提取车间回用; 压滤机出水和沉淀池上清液中的钴镍金属离子浓度稳定达标,进入后续钙法沉淀系统。

(2)钙法沉淀系统。 将重金属压滤机出水和1#沉淀池上清液泵至石膏反应釜, 向其中加入配制的石灰乳,调节pH 至11.8~12.2,反应一段时间后,泵至旋流器。 经初步的固液分离,旋流器底流(经过浓缩后的石膏液)进入石膏压滤机,经洗涤压滤,降低石膏中的氨含量及含水率, 生产具有经济价值的干石膏;旋流器清流进入2#沉淀池,进行进一步固液分离。 2#沉淀池上清液和石膏压滤机清液进入表面过滤器,进一步拦截石膏颗粒。表面过滤器拦截的石膏沉淀和2#沉淀池的石膏沉淀打入石膏压滤机;表面过滤器出水进入汽提中间槽。

(3)氨汽提系统。 表面过滤器出水经汽提中间槽泵至汽提塔顶部,喷淋而下,蒸汽从汽提塔底部进入,加热升温,游离态氨氮从水中解析出来。 经冷却循环后,制成质量分数为20%的氨水,泵至萃取工序回用。

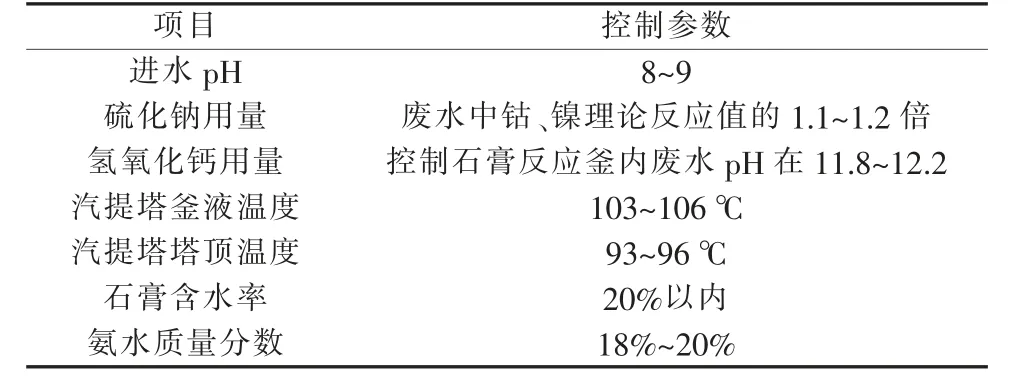

处理工艺的主要控制参数如表1 所示。

表1 氨皂萃余液处理主要工艺参数

在钙法沉淀系统中,加入的石灰乳为17%~20%(以体积分数计),加入量约为原水量的0.30~0.36 倍,即经石膏反应釜后,水量会膨胀为原水量的1.3~1.36倍;经压滤机洗涤后,总水量会膨胀为原水量的约1.5 倍,即进汽提的水量为原水量的1.5 倍。

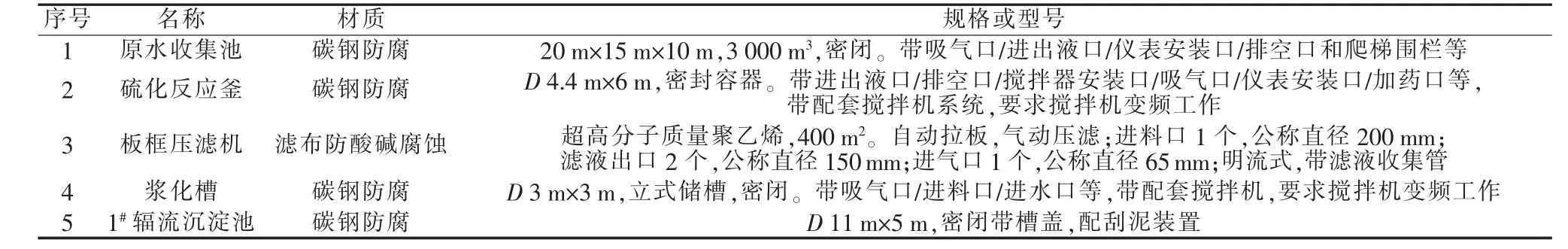

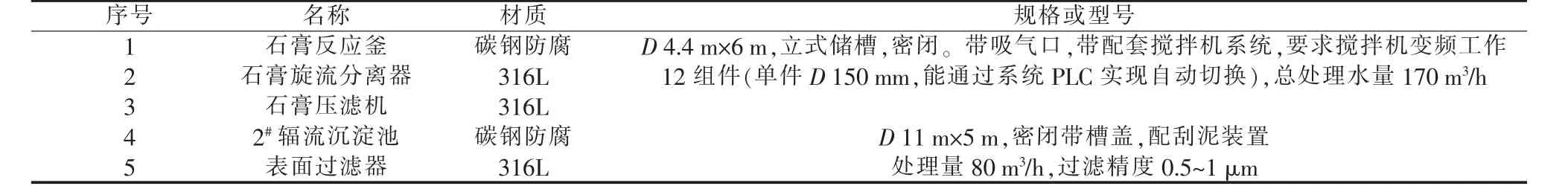

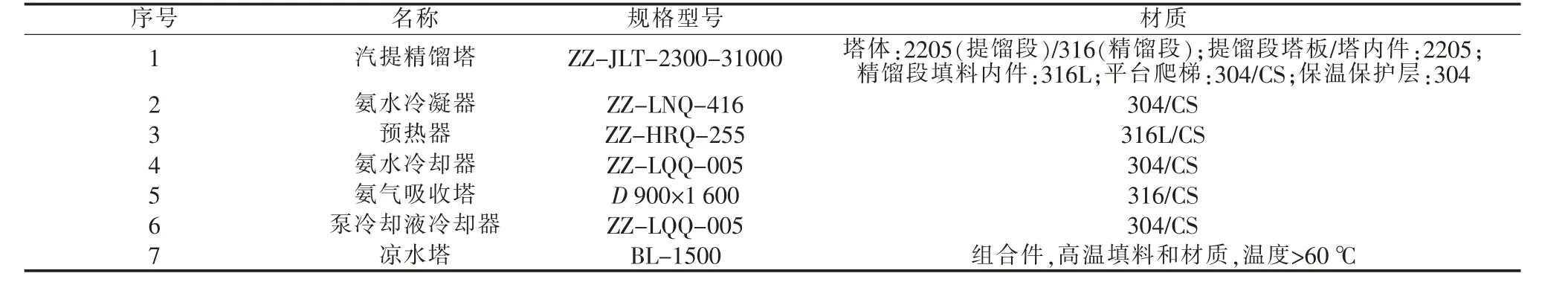

以格林美公司正在运行的1 套处理规模为2 500 m3/d 的氨皂萃余液处理系统为例,其主要设备参数如表2~表4 所示。

表2 硫化沉淀系统主要设备参数(2 500 m3/d)

表3 石膏反应系统主要设备参数(3 500 m3/d)

表4 氨汽提系统主要设备参数(3 900 m3/d)

2.2 工艺效果

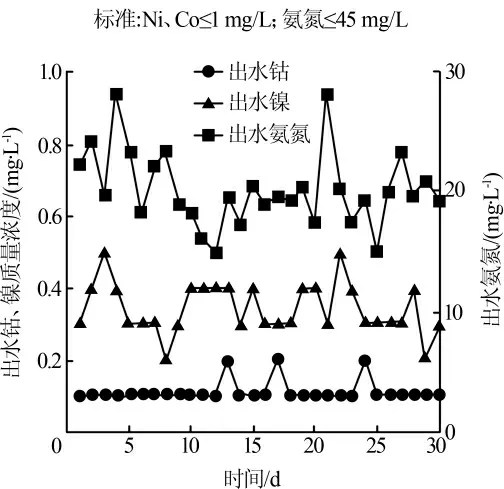

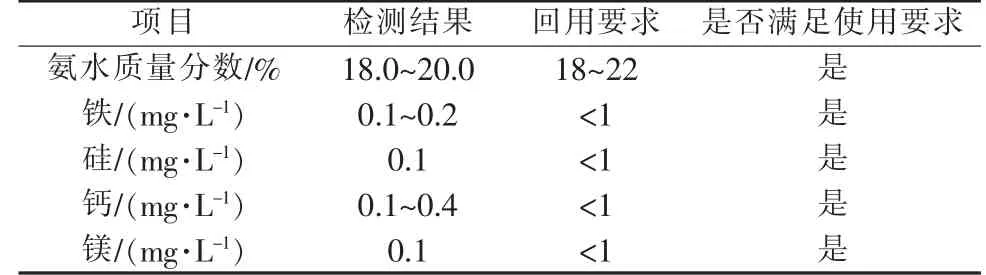

1 个月的连续跟踪检测结果表明, 该工艺处理效果良好,处理出水满足《污水综合排放标准》(GB 8978—1996)三级标准,得到的氨水、硫化镍渣满足回用要求, 副产石膏满足荆门市格林美新材料有限公司企业标准(Q/JMGEM 001—2019)。 相关的监测结果见图2、表5~表7。

图2 外排水各项指标监测数据

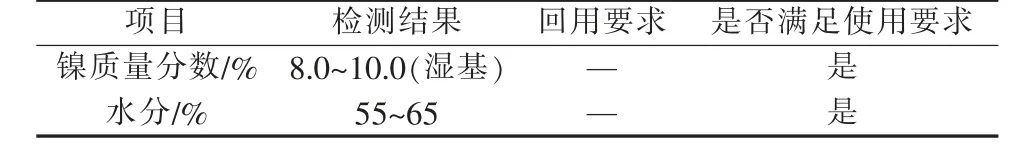

表5 氨水监测数据

表6 金属渣监测数据

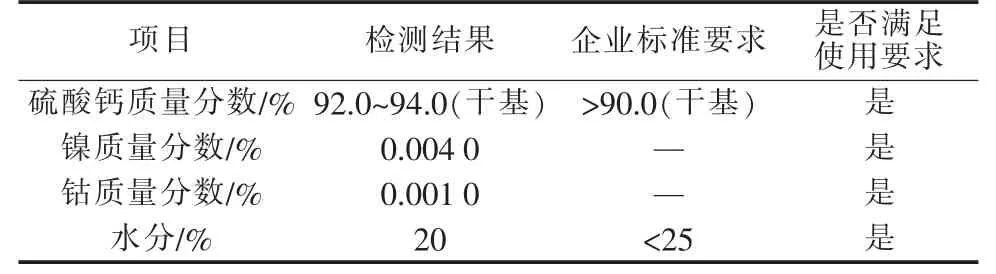

表7 石膏质量监测数据

3 主要经济指标

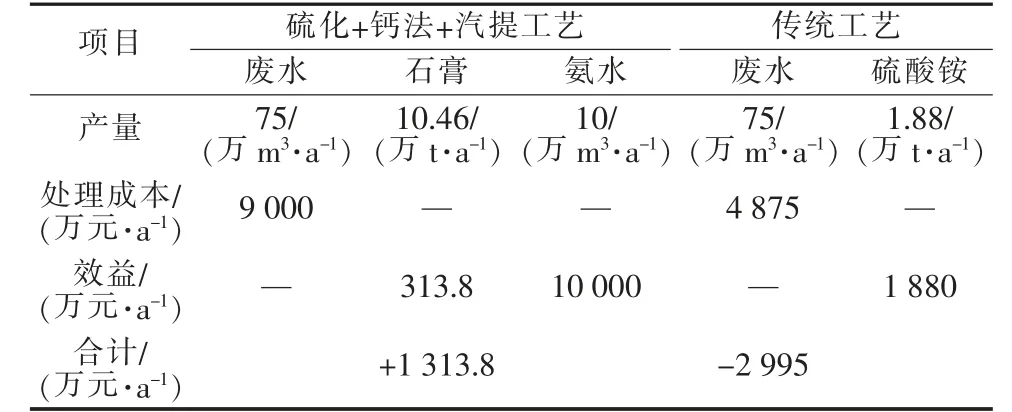

以 “硫化+钙法+汽提” 组合工艺处理氨代钠工艺产生的氨皂萃余液成本约为120 元/t, 但会生产具有经济价值的石膏和氨水, 同时氨水又可替代液碱回用于前端原料部门,循环利用。传统工艺萃余液处理费用低, 但是全流程生产过程需要大量使用液碱,成本高。 2 种工艺的成本对比如表8 所示。

表8 不同工艺的成本对比

由表8 可知,采用 “硫化+钙化+汽提” 工艺处理氨皂萃余液,每年可创造1 313.8 万元收益,而采用传统萃余液处理工艺额外需要2 995 万元/a 的运行成本。

4 结论

针对氨皂萃余液的水质特点,采用 “硫化+钙法+汽提” 的组合工艺对其进行处理。 该工艺具有操作简单、产渣量少、不产生二次污染、可减排盐分、全流程生产成本低的优点。 在全流程的萃取环节采用氨水替代液碱进行有机皂化生产, 后端萃余液处理配合采用 “硫化+钙化+汽提” 组合工艺,实现了氨水与钴镍渣的回收利用, 减少了生产过程原辅料外购量,副产石膏可进行外售,增加了收益。 相较于传统生产及处理工艺,大幅降低了全流程生产成本。