风电扭矩限制器性能测控系统设计

2020-10-22赵介军俞建峰

王 智,赵介军,俞建峰,程 洋

(1.江南大学机械工程学院,江苏 无锡 214122;2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122;3.无锡海关机电产品及车辆检测中心,江苏 无锡 214174)

0 引言

如今,我国已经成为全球风电机组装机容量最大的国家,扭矩限制器使用量大,并且大量出口[1]。扭矩限制器作为风电联轴器中的关键部件,通常安装在主动轴和从动轴之间,在传动系统中起到传递扭矩和过载保护的作用[2]。当风电机组的从动轴超载,即从动轴承受的扭矩超过设定值时,扭矩限制器会以打滑的形式将主动轴和从动轴分离,从而保护风电机组。扭矩限制器作为发电机主轴的过载保护装置,其性能与发电机机组能否安全运行息息相关,因此对扭矩限制器性能的准确评价对于保证风力发电机组的安全运行具有重要意义。

在此,依据风力发电机组扭矩限制器技术规范的要求,课题组设计了一种风电扭矩限制器性能测控系统,并进行现场测试,以检验该测控系统是否能够对扭矩限制器性能做出准确的评价。

1 研制技术要求

1.1 测控系统的机械结构及工作原理

本课题研究的扭矩限制器性能测控系统的机械结构如图1所示。

图1 风电扭矩限制器性能测控系统的机械结构

由图1可知,该测控系统的机械结构主要包括伺服电机、联轴器、扭矩传感器、齿轮箱、转接盘、被测扭矩限制器和固定盘等。测控系统的工作原理为:PLC控制伺服电机运转,其运动经过联轴器、扭矩传感器后传递到齿轮箱。扭矩经过齿轮箱的放大后,动力由转接盘传递到扭矩限制器的对偶盘上。扭矩限制器的对偶盘与转接盘连接,扭矩限制器的外套与固定盘连接。当伺服电机带动扭矩限制器对偶盘转动时,对偶盘与固定外套连接的摩擦片之间发生打滑。

1.2 测控系统功能要求

对于风电扭矩限制器,通常需要对其打滑扭矩、疲劳寿命,以及摩擦片材料性能等重要性能指标进行测试,因此测控系统需能够进行扭矩标定试验、疲劳试验和磨合试验。扭矩标定试验是为了检测扭矩限制器的打滑扭矩是否在设定要求的范围内。疲劳试验是为了验证扭矩限制器的使用寿命是否满足设计要求。磨合试验则是扭矩限制器测试过程的一个重要工艺,同时也是对扭矩限制器内部摩擦片材料性能研究的必要试验[3]。

对于上述的试验要求,测控系统应具备以下功能:

a.测控系统需要实时采集、显示系统中的各个测控参数(如扭矩传感器、温度传感器和电机信号等),并将其记录在数据库中。

b.在打滑扭矩试验中,测控系统能够逐渐对扭矩限制器加载扭矩,同时测控系统需要实时监控和记录角度-扭矩曲线与时间-扭矩曲线,并对扭矩限制器打滑时的扭矩进行及时的记录。

c.在疲劳试验中,测控系统能够按照一定的加载方向、转速、打滑角度和循环次数,对风电扭矩限制器进行反复加载,通过对其打滑扭矩的长时间监控,来验证风电扭矩限制器的使用寿命是否满足设计要求。

d.测控系统需要对历史试验数据进行储存,同时具备生成报表的功能。

2 测控系统的硬件结构

2.1 测控系统的硬件构成

风电扭矩限制器性能测控系统的硬件配置如图2所示。

图2 风电扭矩限制器性能测控系统硬件构成

由图2可知,该测试系统的硬件主要由控制器模块、人机交互模块、电机驱动模块和检测模块组成。

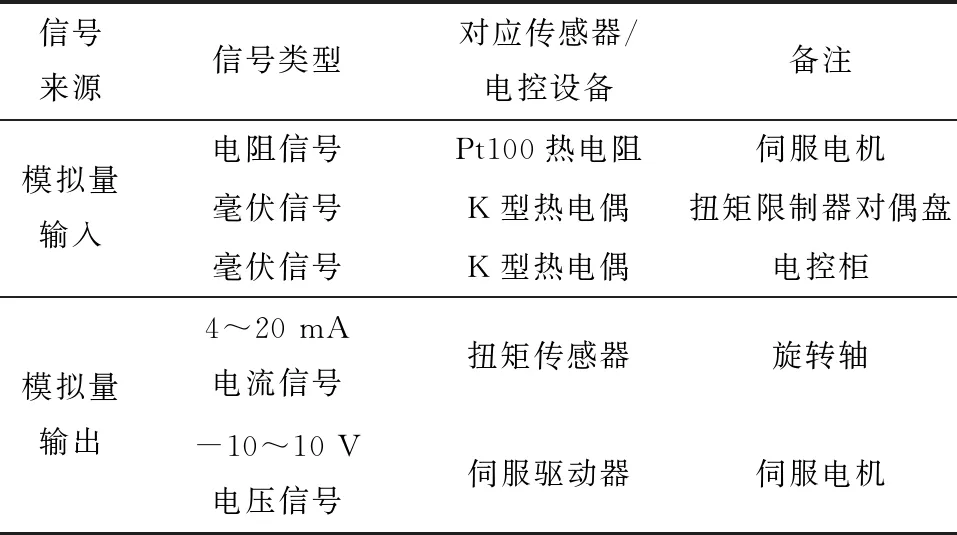

控制器模块以PLC为核心,PLC的普通I/O端口共配置40个I/O单元(24点输入和16点输出),其串行端口还包含外设USB端口、RS-232C端口和RS-422A/485端口。该PLC的内置模拟量端子台共有4个模拟量输入端口和2个模拟量输出端口[4]。PLC的模拟量信号汇总如表1所示,其中,3个模拟量输入端口与温度变送器连接,1个模拟量输入端口与扭矩传感器连接,1个模拟量输出端口与伺服驱动器的模拟量信号输入端口连接。人机交互模块采用组态软件开发,依托于研华的IPC-610L型工控机平台。

表1 模拟量信号汇总

电机驱动模块由伺服电机、伺服驱动器和光电编码器组成。检测模块主要由温度变送器、热电阻、热电偶、电流表和扭矩传感器组成。测试装置上共设置3个测温点,分别对伺服电机、扭矩限制器对偶盘和电控柜进行测温。温度变送器将K型热电偶测得的毫伏信号和Pt100热电阻测得的电阻信号,转换为可供PLC采集的4~20 mA的电流信号。电流表采用欣灵公司的HPZ80系列三相电流表,具备Modbus通信功能。扭矩传感器采用应变片式扭矩传感器,测量量程为500 N·m,并输出4~20 mA的电流信号。

2.2 测控系统信号传输

风电扭矩限制器性能测控系统信号传输如图3所示。测控系统分为上位机监控层、测试控制层和机械设备层三级结构。

图3 风电扭矩限制器性能测控系统信号传输

上位机运行组态软件,通过RS232接口完成基本通信。下位机是以PLC为主控单元。风电扭矩限制器性能测控系统的状态信息和控制指令通过HostLink、串口485的现场总线协议(Modbus)和硬件电路连接3种途径联合传递:

a.上位机监控层与PLC之间采用HostLink协议通信。

b.测试控制层的PLC与机械设备层的伺服驱动器,以及上位监控层的工控机与电流表之间通过Modbus-RTU串行通信协议进行信息传递,实现读取各设备状态信息并下发控制指令的功能。

c.系统通过硬件电路连接方式将伺服驱动器、指示灯等元器件与PLC的开关量单元进行连接,将温度传感器和扭矩传感器与PLC的模拟量单元进行连接。

3 测试系统的软件设计与实现

3.1 软件通信设置

PLC通过串口1处的RS232选项板与工控机进行RS232通信,通过串口2处的RS485选项板与伺服驱动器进行RS485通信。因此需要在PLC编程软件CX-Programmer中对串口1的通信设置设定为标准通信设置(波特率9 600 B/s,数据格式为起始位1位、数据长度7位和停止位2位,数据校验方式为偶校验),通信模式为Host Link。串口2的通信设置为定制通信设置(波特率19 200 B/s,数据格式为起始位1位、数据长度8位和停止位1位,数据校验方式为无校验),通信模式为串口网关[5]。伺服驱动器和电流表同样需要设置其通信波特率、数据格式以及从站站号。

3.2 上位机软件设计

上位机采用组态软件开发,其软件包括主控窗口、设备窗口、用户窗口、实时数据库和运行策略等[6]。利用其组件中的设备窗口,在通用串口父设备下添加FINS串口设备和标准Modbus-RTU设备作为子设备,同时对通用串口父设备的通信属性进行设置,以此实现工控机与PLC以及电流表之间的通信[7]。

本文设计的人机界面主要包括管理界面、系统总览界面、编程模式界面、数据中心界面和报警监控界面,总体功能如图4所示。

图4 上位机软件功能

进入上位机系统时,首先需要在管理界面进行用户登录。因此,为了方便对风电扭矩限制器性能测控系统进行集中管理和操控,需要严格限制各类操作的权限,避免不具备操作资格的人员误操作而导致系统瘫痪和工件损坏的问题[8]。管理界面的权限分配为:只有管理员用户能够在管理界面对登录用户的权限进行分配;工程师用户在编程模式界面中拥有编辑工艺配方的权限,但不具备用户管理的权限;普通操作员用户在编程模式界面中只能选择装载已经编辑过的配方,而无修改和添加工艺配方的权限。

用户登录完成后,可根据不同的功能需要选择进入位置编程模式或扭矩编程模式。在位置编程界面中可设置单步循环模式或者自定义循环模式。单步循环模式下可令伺服电机以设定转速转过设定角度,旋转至指定位置后保持一段时间,并可按设定的总循环次数令扭矩限制器反复打滑,以此测试其单一工况下的疲劳寿命。如图5所示的自定义循环模式中可编辑位置配方,使得伺服电机按照各步设置的设定转速、设定角度和保持时间旋转,并按照设定的总循环次数进行循环加载,模拟风电扭矩限制器在复杂工况下的打滑情况。扭矩编程模式下可编辑扭矩配方,使得伺服电机按照扭矩配方逐步以设定的扭矩加载速度将扭矩加载至设定值,并维持该扭矩设定值一段时间。

图5 位置编程模式工艺配方界面

运行模式和工艺配方选择完毕后系统会自动跳入系统总览界面。用户可在此界面控制测控系统的启动和停止,并能够实时监控测试过程的扭矩-时间曲线和角度-扭矩曲线。在进行打滑扭矩标定试验时,系统总览界面中的角度-扭矩坐标系上会实时绘制曲线,当风电扭矩限制器打滑时,检测到的加载扭矩会出现从峰值陡降的情况,通过上位机的角度-扭矩曲线可以监测到扭矩发生突变,该突变点的扭矩则是风电扭矩限制器的打滑扭矩,同时扭矩峰值显示框会记录下该打滑扭矩。

3.3 PLC软件设计

根据测控系统的控制要求,在编程时将PLC程序分为开关量控制、模拟量控制和驱动器通信控制3个部分。

开关量部分的控制对象主要由伺服驱动器、控制柜风扇、电机指示灯和声光警报灯组成,伺服驱动器供电是通过控制柜面板上的启动停止按钮或者上位机界面上的电机启动和电机停止按钮来控制的。控制柜风扇则是由控制柜内部的温度传感器采集到的温度信号来决定是否启动的,当控制柜温度高于设定的风扇启动温度时启动控制柜风扇,当控制柜温度低于设定的风扇关闭温度时停止风扇供电。电机运行指示灯和声光报警灯可让操作人员及时了解系统的运行状况,同时能够提醒操作人员及时对系统的故障状况做出反应。

模拟量控制程序主要为了实现对伺服电机扭矩模式的控制,伺服电机的扭矩编程模式采用外部模拟量进行控制。在程序中对模拟量输出寄存器210通道赋值为4 500时,程序中的数字量信号由D/A模块转换为5 V的模拟量信号,驱动电机正转运行于额定扭矩[9]。

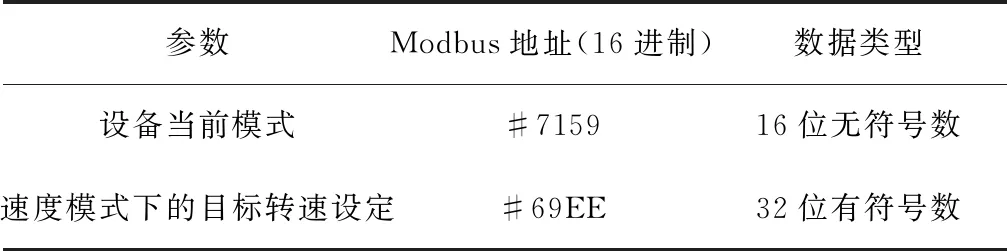

驱动器通信控制部分的程序是通过Modbus串行总线的控制方式,实现伺服电机速度模式和位置模式的控制。对于速度模式,PLC需要向伺服驱动器写入如表2所示的控制参数。对于位置模式,PLC需要向伺服驱动器写入如表3所示的控制参数。同时为了获取电机运行时的各项参数,PLC还需要读取伺服驱动器的反馈值,读取参数如表4所示。

表2 速度模式参数设置

表3 位置模式参数设置

表4 读取伺服驱动器参数

在Modbus-RTU协议的半双工通信下,执行通信和读取数据均只能单条执行,不能同时进行收发信号,也不能同时发送2条或2条以上的数据[10]。因此对于测控系统的PLC,其Modbus-RTU通信命令中DM固定分配字为D32300~D32349,辅助区位为A640.00~A640.02。在写入控制指令时,PLC程序使用了预置单寄存器功能码(代码06)和预置多寄存器功能码(代码16)。当使用预置单寄存器功能码时,将信息帧中的从站地址、功能码06、通信字节数、Modbus寄存器地址,以及控制参数写入D32300~D32349的DM固定分配字。当使用预置多寄存器功能码时,将信息帧中的从站地址、功能码16、通信字节数、Modbus寄存器起始地址、写入寄存器的个数、发送字节的个数,以及控制参数写入D32300~D32349的DM固定分配字。在写入查询指令时,程序中使用了读取输入寄存器功能码(代码04),因此要将信息帧中的从站地址、功能码04、通信字节数、Modbus寄存器起始地址,以及读取寄存器的个数写入D32300~D32349的DM固定分配字。将Modbus指令写入PLC的DM固定分配字后,将PLC中的A640.00点位置为ON,即开始执行Modbus-RTU通信。如果A640.01点位置ON,即代表Modbus-RTU通信执行成功,通信执行成功后伺服驱动器还会向PLC发回响应数据,响应数据储存在D32354~D32399的DM固定分配字中。对于预置单寄存器和预置多寄存器请求的正常响应,是在寄存器值改变以后将接收到的数据传送回去[11]。对于读取输入寄存器请求的正常响应是将查询到的数据传送回PLC。若A640.01点位未置ON,且A640.02点位置ON,即表示Modbus-RTU通信执行失败,PLC会将此异常情况提交至上位机,提醒操作人员出现通信异常的问题。

4 应用反馈

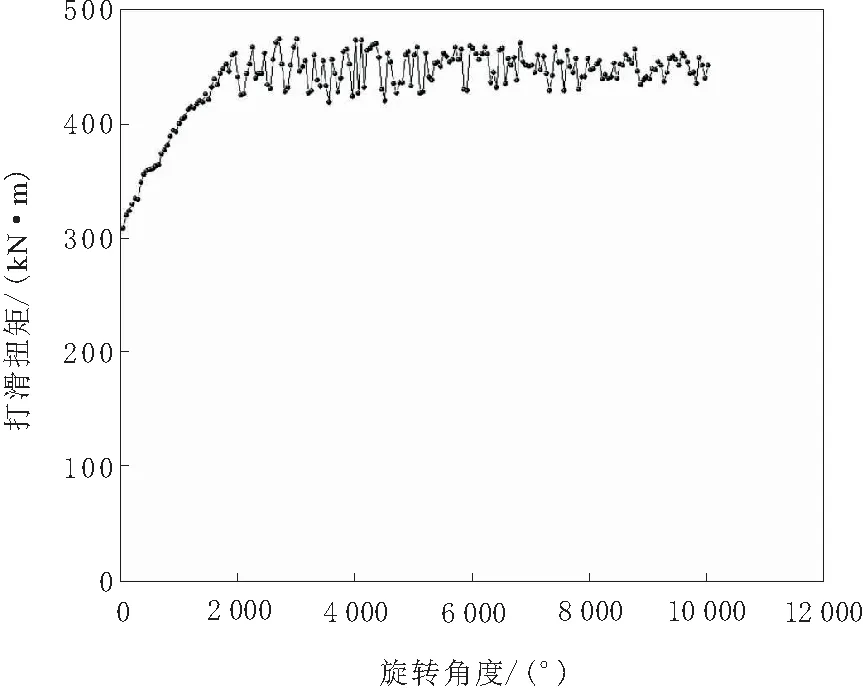

扭矩限制器测试现场如图6所示。该被测风电扭矩限制器的设定打滑扭矩为450×(1±0.1) kN·m。利用风电扭矩限制器性能测控系统对该被测扭矩限制器进行累计旋转10 000°,单次50°的单向旋转打滑扭矩测试。

测试初期扭矩限制器对偶盘与摩擦片表面未进行预摩,实际接触面积较小。通过一段时间的磨合后,表面接触面积增加,打滑扭矩也逐渐上升,随后会在一定程度上趋于稳定。通过对如图7所示打滑扭矩-角度曲线的分析发现,该被测风电扭矩限制器经过磨合后的打滑扭矩相比450 kN·m的变化率小于5.5%,满足产品设计要求。

图6 扭矩限制器测试现场

图7 打滑扭矩-旋转角度曲线

5 结束语

本文从扭矩限制器的性能指标入手,设计了基于PLC和组态软件的风电扭矩限制器性能测控系统。该系统通过硬件架构设计、人机交互平台开发以及可编程控制器的软件设计,实现了对伺服电机转速、旋转角度和加载扭矩的精确控制,对试验扭矩和温度进行自动检测,同时以友好的人机界面实现了测控系统工艺参数和监控对象的管理。通过现场实际应用反馈,该测控系统运行稳定、实用性强、满足用户对于风电扭矩限制器的多种测试要求,具有一定的推广和应用价值。