海上风电工程弯曲限制器受力特性数值模拟研究

2022-12-08徐海超沈佳轶

徐海超,阮 建,赵 琳,张 雷,库 猛,沈佳轶

(1.华能辽宁清洁能源有限责任公司,辽宁 沈阳 110167;2.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;3.浙江华东工程咨询有限公司,浙江 杭州 311122;4.浙江大学海洋学院,浙江 舟山 316021)

0 引 言

海底电缆是连接海上风力发电平台、海上升压站以及陆上集控中心的重要媒介,是海上风电工程重要组成部分。海底电缆从海床引入单桩或海上升压站时,会产生悬跨段,在波浪流的作用下可能造成电缆发生过度弯曲,引起应力集中导致缆线破坏[1]。目前,海上风电工程常采用桩身开孔的方式引入海缆进入塔筒内,为了防止海缆在桩身开孔处发生过度弯曲,工程上普遍采用弯曲限制器对海缆进行保护[2]。弯曲限制器由多个连锁元件组成,当海缆受弯时,荷载传递到弯曲限制器上,限制器各元件相互连接、锁在一起,形成一个平滑的弯曲半径,即锁紧半径,防止其过度弯曲[3]。

桩身开孔位置会影响海缆悬跨分布,进而影响弯曲限制器的受力情况[4]。目前,弯曲限制器的研究大多集中在结构的设计优化以及在自重条件下弯曲限制器的受力特性。安世居等[5]对弯曲限制器的材料特点及选择、结构设计、制造加工工艺及测试方法进行了研究;张崎等[6]通过进化策略的优化方法对防弯器的结构进行优化设计;孙元鹏等[7]研究了重力荷载条件下聚氨酯材料的几何非线性大变形及弯曲限制器互锁元件之间的接触非线性对结构力学特性的影响。而弯曲限制器在实际工况下的应力特征,以及桩身开孔位置对弯曲限制器应力的影响还未系统研究。

本文以大连市某海上风电场海缆铺设工程为研究背景,建立海底电缆-桩基-弯曲限制器的ABAQUS数值模型,分析弯曲限制器在实际工况下的应力特征,开展桩身开孔位置对弯曲限制器受力特性的研究,以期为海上风电场桩身开孔设计及弯曲限制器对海缆的保护设计提供参考。

1 弯曲限制器

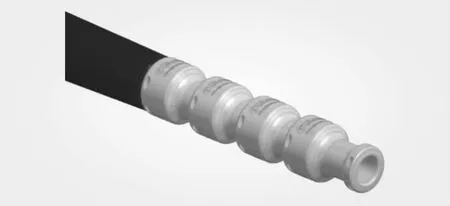

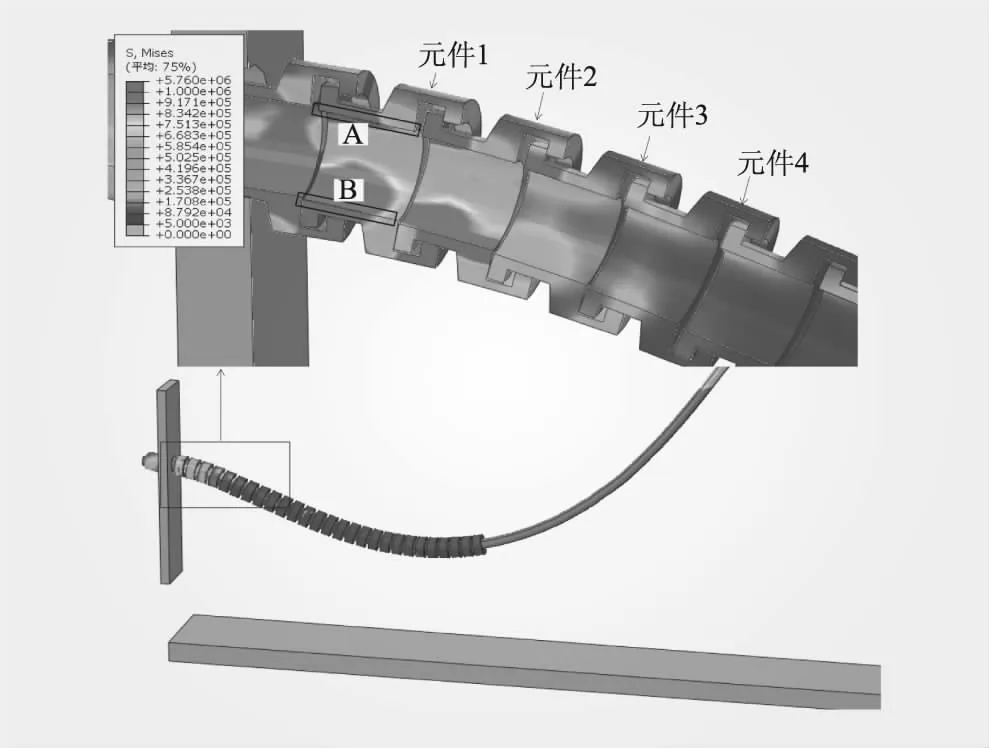

大连市某海上风电场35 kV海缆铺设工程采用美国石油学会API RP 17L2规范[8]中提到的典型聚合物弯曲限制器,如图1所示。弯曲限制器由多个相同构造的互锁元件组成,每个弯曲限制器原件由2个半瓦状的弯曲限制器单元通过螺栓紧固在一起。在受到外力作用时,弯曲限制器会产生转角与位移,从而使部件之间相互锁死,形成有固定半径(≥海底电缆的最小弯曲半径)的锁死形态,防止海底电缆进一步弯曲而导致结构破坏[9]。典型聚合物弯曲限制器的几何尺寸如图2所示。

图1 典型聚合物弯曲限制器

图2 典型聚合物弯曲限制器几何尺寸[8](单位:m)

2 弯曲限制器数值模型

2.1 模型介绍

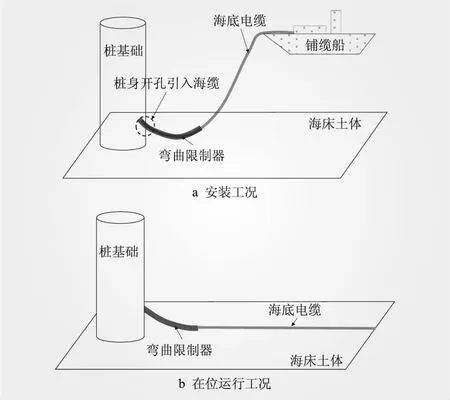

海底电缆在水下的实际工况有2种,即安装工况和在位运行工况[10]。安装工况为一端固定在海上风电桩基础开孔处,另一端由铺缆船牵引铺设(见图3a);在位运行工况为一端固定在桩身开孔处,其余电缆放置于海床之上(见图3b)。

图3 海底电缆在水下的实际工况

本文根据海底电缆在水下的2种实际工况建立数值模型,分析弯曲限制器在实际工况下的应力特征以及桩身开孔位置对弯曲限制器应力分布的影响规律。

2.2 海底电缆-桩基-弯曲限制器数值模型

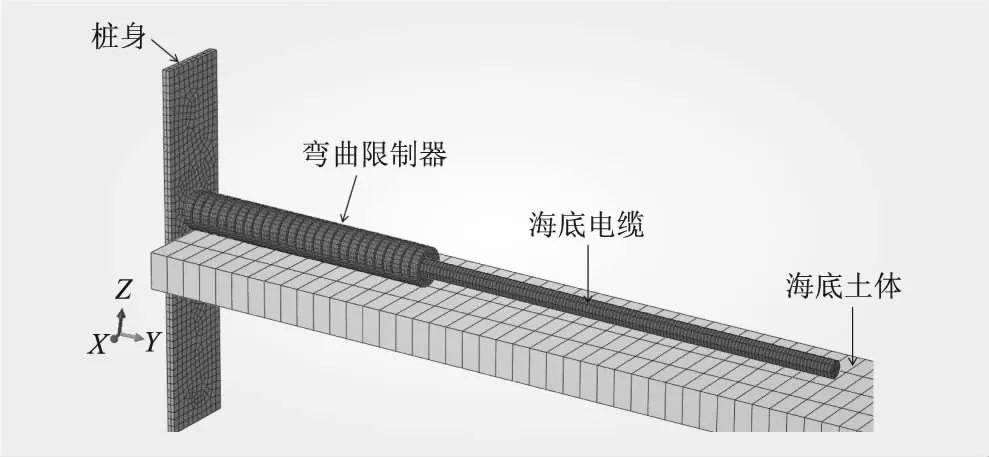

基于有限元软件ABAQUS建立数值模型,模型如图4所示,为方便显示,图4中模型在y方向缩放系数为0.5。

图4 弯曲限制器数值模型

图4中建立了海床土体、海底电缆、桩身以及弯曲限制器的数值模型,弯曲限制器长度为7.2 m,海底电缆长度20 m。模型中给桩身赋予向上的位移,模拟在位运行工况下海缆穿孔桩身时弯曲限制器的受力,随后将放置于海床上的海缆自由端缓缓提起至15 m(项目所在场址水深13~17 m),分析弯曲限制器在安装工况下的应力特性。模型中各个模块的参数选取如表1所示。

表1 数值模型参数选取

3 弯曲限制器数值模拟结果与讨论

3.1 安装工况下弯曲限制器受力特征

图5为安装工况下,桩身开孔高度4 m时,弯曲限制器的等效应力分布云图。选取图5中弯曲限制器元件1进行分析,此时弯曲限制器元件1上部受拉(A处),下部受压(B处)。

图5 安装工况下弯曲限制器应力云图

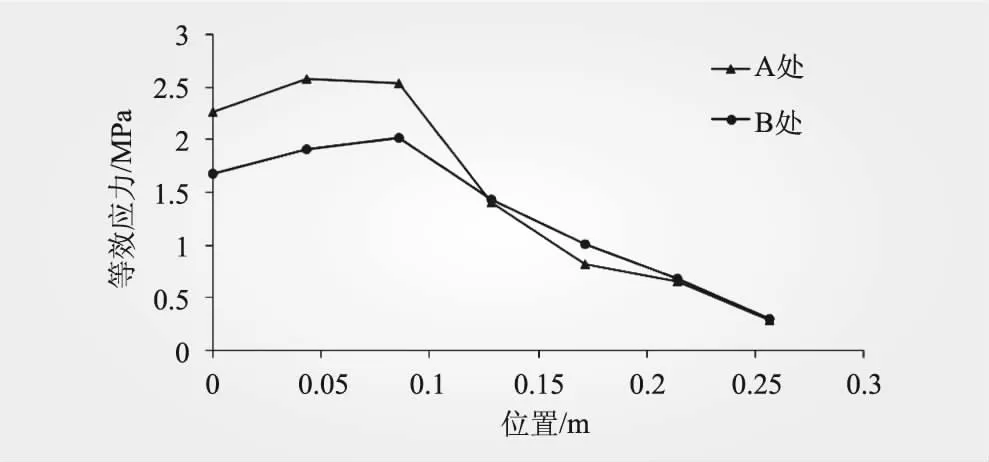

图6为弯曲限制器局部的应力分布曲线(图5中元件1的A、B处)。由图6可知,弯曲限制器所受拉力(A处)要大于所受压力(B处),这种现象在弯曲限制器其他部位也有显示,例如图5中元件2、3、4。此外,分析图5应力峰值出现的位置发现,对于A处,应力峰值出现在约为0.047 m的位置,该位置为弯曲限制器元件头部拐角处(图2中黑色圆圈标识)是容易出现拉裂破坏的位置;对于B处,应力峰值出现在约为0.086 m的位置,该位置受到前方弯曲限制器元件尾部的挤压(图5中元件1B处)。

图6 弯曲限制器局部应力分布曲线

由图5和图6可知,弯曲限制器元件在受到电缆传递过来的荷载时,元件所受拉应力大于压应力,拉应力峰值出现在弯曲限制器元件头部拐角处。因此,在弯曲限制器受荷时,元件头部拐角处是最危险的位置。选取每个弯曲限制器元件最大应力位置作为研究对象,生成每个元件最危险受力点的应力分布曲线,如图7所示。

图7 弯曲限制器各元件最大拉应力值分布

图7中横坐标为弯曲限制器位置,表示该处与单桩的水平距离,可以看出靠近桩身开孔位置的弯曲限制器元件受力更大,最大值为2.57 MPa。这是因为靠近桩身开孔位置的海缆发生更严重的刚性突变,产生的弯曲程度更大,传递到弯曲限制器的荷载就越大,造成了该处弯曲限制器受到更大的应力。弯曲限制器元件所受应力随着距离的增大迅速减小,并维持在0.5 MPa左右。

3.2 在位运行工况下弯曲限制器受力特征

图8为桩身开孔高度为4 m时,在位运行工况下弯曲限制器的应力分布云图。由图8可知,该部分弯曲限制器元件上部为受拉状态,下部为受压状态,且可以在应力云图中得出元件受拉边的应力最大值出现在元件头部拐角处,这与安装工况下弯曲限制器的受力特征一致。在位运行工况下弯曲限制器所受最大应力为3.79 MPa,高于安装工况下的2.57 MPa。同时,观察图8弯曲限制器每个元件的应力云图,可得靠近桩身开孔位置的元件受力更大,远离桩身开孔位置的元件受力更小,这与安装工况下弯曲限制器的受力特征也相应一致。

图8 在位工况下弯曲限制器应力云图

3.3 桩身开孔位置对弯曲限制器应力的影响

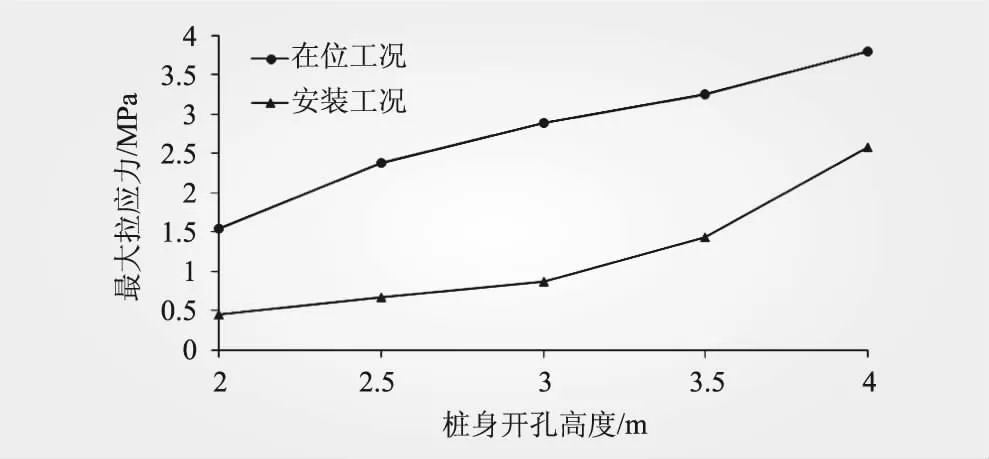

桩身开孔高度一般在泥面以上2~4 m,分析桩身开孔位置对弯曲限制器元件最大受力点(图2中黑色圆圈标识)的影响规律。图9为在位运行工况和安装工况下,弯曲限制器最大受力点的应力随桩身开孔高度的变化曲线。

图9 不同开孔高度下的弯曲限制器最大拉应力

由图9可知,在位运行工况下,弯曲限制器最大拉应力总是大于安装工况,随着桩身开孔高度的不断增大,2种工况下元件最大拉应力逐渐增大,但是安装工况下拉应力增大更为显著。在位运行工况下,桩身开孔高度从2 m增大到4 m时,弯曲限制器应力从1.54 MPa增大到3.79 MPa,增大了146.1%;安装工况下,弯曲限制器应力从0.44 MPa增大到2.57 MPa,增大了484.09%。因此,桩身开孔高度对弯曲限制器应力的影响非常明显,尤其是安装工况下。

4 结 论

本文基于ABAQUS有限元软件建立了海底电缆-桩身-弯曲限制器的数值模型,研究了弯曲限制器在海缆安装工况和在位运行工况下的应力特征,分析了桩身开孔高度对弯曲限制器应力的影响规律,得到以下结论:

(1)采用桩身开孔引入海缆接入塔筒,弯曲限制器元件受到的拉应力大于压应力,元件头部拐角处受到拉应力最大,是最危险的位置。

(2)海缆安装工况和在位运行工况下,靠近桩身开孔位置的弯曲限制器受力更大,该处海缆产生更严重的弯曲,传递到弯曲限制器的荷载就越大。

(3)随着桩身开孔高度的增加,弯曲限制器的应力相应增大,在位运行工况下弯曲限制器最大拉应力总是大于安装工况,但是安装工况下弯曲限制器最大拉应力受桩身开孔高度的影响更为显著。