不同润滑条件下汽车发动机主轴承的摩擦学性能研究*

2020-10-22吴林

吴 林

(安徽六安职业技术学院 安徽六安 237000)

润滑剂是在消隐和晶压形成之间的介质,以避免或减少介质在两个表面之间的相对运动、摩擦和磨耗。发动机寿命和安全性与主轴承[1]的润滑性能密切相关。通过主轴承油膜压力、膜厚度、润滑油膜温度参数试验等轴轨迹试验,对于不同程度的试验对油膜造成损伤,产生试验误差,因此通过数值模拟、计算和研究分析了主轴承润滑性能。这些对于引擎的设计和生产是非常重要的[2]。

近年来,发动机应用怠速启停系统,这样发动机尾气排放及油耗大幅减少,节能减排效果显著[3]。发动机会频繁启停,会使轴承工况发生恶化,发动机应用润滑油,可降低正常工作时的摩擦损失。基于此,文章在不同润滑条件下,对汽车发动机主轴承的摩擦学性能进行了研究。

1 模型润滑理论基础

1.1 Reynolds润滑方程

在文章的仿真模型中,润滑理论基于公式(1)所示的Reynolds方程:

(1)

式(1)中,油膜厚度用h表示;润滑油密度用ρ表示;油膜压力用p表示;流体动力黏度用η表示;两固体表面相对速度用U代表;t则为时间;油膜的相对出发速度由方程式(2)表示;

(2)

1.2 能量方程

在该研究中,方程(3)是流体润滑的能量方程:

(3)

式(3)中,x方向的体积流量用qx表示,微柱体流量用qy表示;热功当量为J;油温为tT;c表示为比热容。

1.3 油膜厚度方程

h=h0+δps+δPJ-δTS+δTJ,这个模型是代表油膜厚度的表达式,其中刚体中心膜厚用h0表示,h0=c[1+εcos(θ-θζ)];在油膜压力下,轴颈的弹性形变表示轴为δps,因为轴颈材料的硬度比轴瓦材料的硬度大得多,因此δPJ=0;δTJ表示轴承表面热变形量;δTS表示轴颈表面热变形量;偏心率用ε表示;轴承半径间隙用c表示;轴承展开角用θ表示,θ=x/R;θζ表示为轴偏离角。

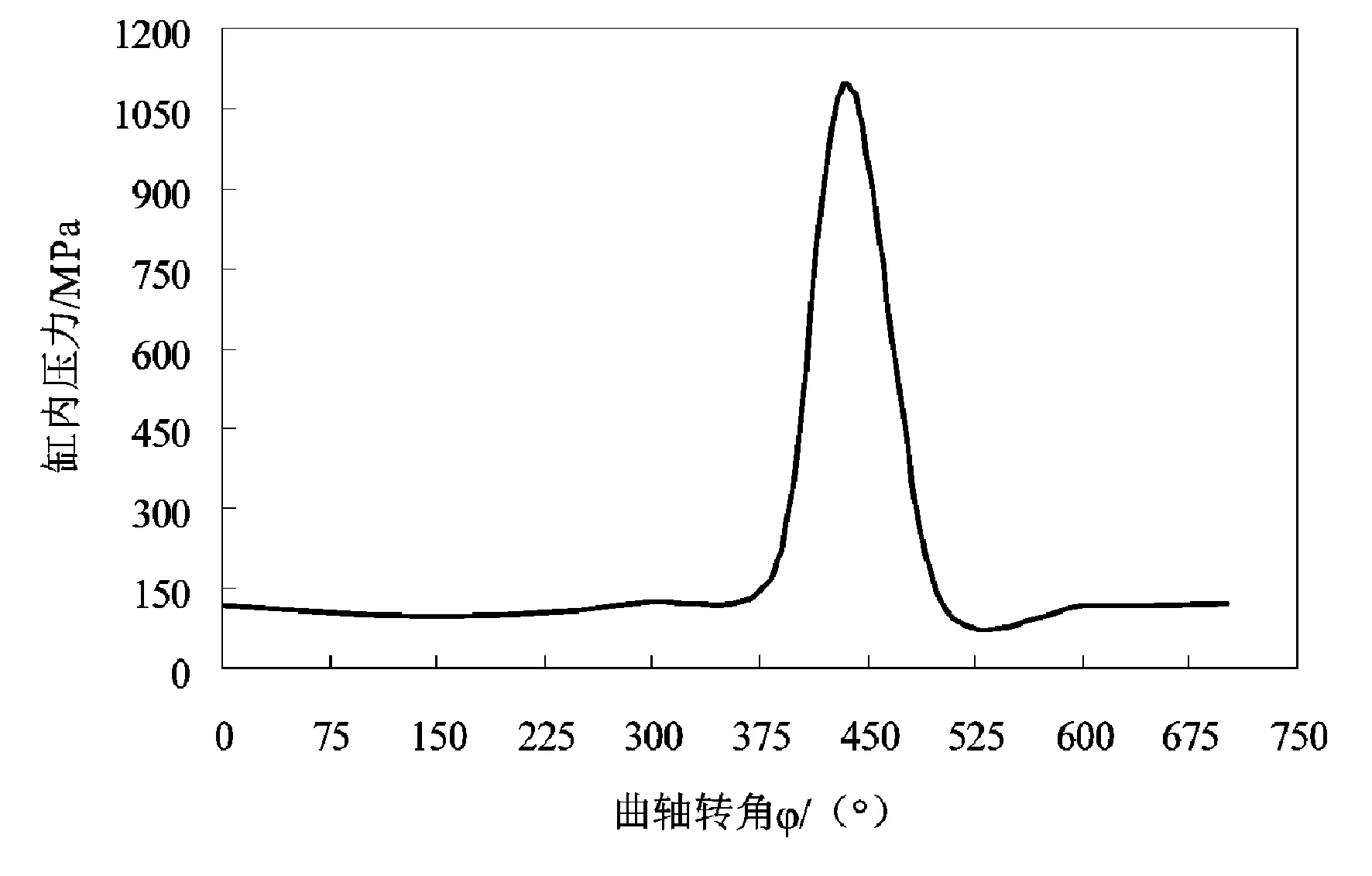

2 多体动力学仿真模型

发动机气缸压力是在2005r / min时测试的,在平均有效压力为0.25M Pa时,随着曲柄角的变化,气缸压数据被作为模型参数输入。图1示出了引擎汽缸压,并且假定剩余的汽缸压默认具有相同的值。

图1 发动机缸内压力

采用精度较高六面体网格作为发动机主轴有限元模型,共划分单元180 619个,包含节点66 515个。在划分网格时,细化加密过渡圆角。主轴承研究基于多体动力学进行,配置了轴承的发动机曲轴系统汽车发动机是典型的非线性多柔性车身系统,具有非常复杂的结构,有多个摩擦副存在,例如活塞缸套摩擦副、曲轴-轴承摩擦副等[4]。多体动力学基于计算机技术的快速发展,结合FEM等数值计算方法和经典力学,可进行数学模型的构建并求解,从而可以避免由单纯的建模引起的错误。

在进行基于多体动力学对轴承润滑特性进行研究时,对发动机非线性连接单进行元充分考虑,对实际载荷传递过程及各单体间的相互作用力进行准确模拟;考虑到曲轴、连杆、气缸盖等的弹性变形对轴承负荷的影响,能够获得正确的轴承负荷。该研究在Excite Power Unit平台上进行发动机主轴系多体动力学模型的搭建。图2为汽车发动机主轴模型。

图2 汽车发动机主轴模型

3 润滑油种类的影响

仿真分析三种润滑油CD10W、CD10W/30、CD30对发动机主轴摩擦损失的影响,在标准大气压下,表1为三种润滑油的理化性质,图3为润滑油种类对曲轴摩擦功影响。

表1 润滑油理化性质

图3 润滑油种类对曲轴摩擦功影响

由图3可知,摩擦损耗功率小于或等于润滑油粘度。对于特定的发动机来说,如果轴向和轴承间隙较大,粘度不够就无法形成良好的润滑膜。这会增大摩擦损失。轴颈和轴瓦间隙为0.03mm,在润滑油黏度从8.472mm2/s增大到13.511mm2/s时,摩擦损失逐步变大,这表明在轴颈和轴瓦间,三种润滑油均能形成良好油膜润滑,此时增加黏滞阻力起到主要作用。

4 仿真计算结果

4.1 模型试验验证及分析

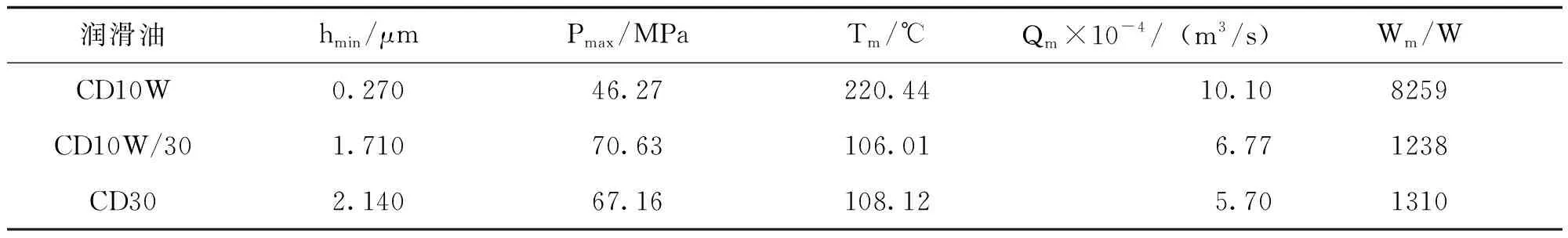

图4 平均摩擦有效压力的试验结果

4.2 不同牌号的润滑油对主轴承润滑性能的影响

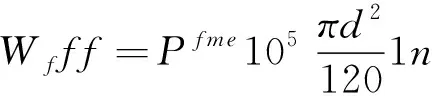

表2、表3、表4为发动机主轴承使用三种润滑油CD10W、CD10W/30、CD30,在进油温度不同时的润滑性能计算值。在一个工作周期内,表中列出最小油膜厚度hmin、最大油膜压力Pmax、平均供油量Qm、平均油膜温度Tm、平均摩擦功耗Wm,其中包括因侧泄造成的轴颈表面的摩擦功、摩擦功和轴瓦表面的摩擦功。

表2 65℃时三种润滑油对主轴承润滑性能的影响

表3 85℃时三种润滑油对主轴承润滑性能的影响

表4 105℃时三种润滑油对主轴承润滑性能的影响

在进油温度为65℃时,润滑油时油膜温度最低的是CD10W,油膜厚度和摩擦功耗具有最小值,进油量具有最大值;油膜温度在使用单级油CD30时最高,且具有最大的功耗及膜厚,流量则具有最小值[5-6]。使用多级油时,最大油膜压力除外,其余性能参数处于两种单级油间。在进油温度为105℃时,使用单级油和使用多级油,各参量间存在差别,但数量减小。

5 结论

在不同润滑条件下,文章对汽车发动机主轴承的摩擦学性能进行了研究,得出如下结论:

(1)在轴颈和轴瓦间,三种润滑油CD10W、CD10W/30、CD30均能形成良好油膜润滑,此时增加黏滞阻力起到主要作用。

(2)三种润滑油在较低的供油温度时,随着温度的上升,主轴摩擦功均减小,在温度为115.5℃时,三种润滑油CD10W、CD10W/30、CD30达到最小值,分别为107W、105.5W、102W,在温度大于115.5℃后,三种润滑油在155.5℃时分别为140W、143.5W、138.5W。

(3)在润滑油供油温度为110.5℃时,一个循环内,三种润滑油CD10W、CD10W/30、CD30的最小油膜厚度分别为为3.7μm、1.4μm、0.2μm,这与工程上对最小油膜厚度要求相符合。在润滑油温度保持稳定时,供油量随主油道入口压力升高而增加,这样就减小了摩擦损失功率,且在具有较小的供油温度时,将压力提高,则降低损失的效果更好。

(4)在进油温度为65℃时,油膜厚度和摩擦功耗具有最小值,进油量具有最大值;油膜温度在使用单级油CD30时最高,且具有最大的功耗及膜厚,流量则具有最小值。