一种惯组系统自标定与自动化测试方案的设计

2020-10-22王斌

王 斌

(江西服装学院商学院 江西南昌 330201)

惯组系统是一种为航天器等运载体提供导航位置和速度的惯性测量系统。在实际应用中,系统中的电子元器件会随着时间的推移发生老化、磨损等,相关惯性敏感元件因承受载体振动、冲击等影响,在使用一定时间后会导致其导航精度降低,需要对其进行定期标定[1-3]。此外,为提高导航精度,某些弹载惯组系统还需在发射前对其进行再次在线自标定。根据标定场所不同,标定方法可以分为室内标定和外场标定。根据观测量不同可分为分立标定和系统级标定,其中分立标定是一种常用的高精度标定方法[3-5]。

传统的分立标定方法是每隔一断时间将惯性器件从载体上拆卸下来,然后安装在实验室转台上进行室内标定,标定完成后再重新安装到载体上。由于惯组系统的使用和标定地点一般跨度较大,给实际使用和维护带来不便,且标定过程复杂、耗时较长、效率较低。因此,传统标定方法较难满足机载、弹载惯组的机动在线自标定需求[1,5]。为改善此状况,提出一种基于分度盘转位台的惯组在线自标定新方案,其将分度盘转位台作为标定平台,连同惯组系统一同安装在机载、弹载等装备中,标定时无须拆卸,只需惯组系统向其发送测试标定指令,即可完成现场在线自标定,与传统标定方式相比具有明显的优势。

此外,为了进一步发挥分度盘转位台的优势,并结合惯组批量化生产过程中快速自动化检测的需求,设计出一套基于分度盘转位台的惯组自动化测试系统,可实现同时对8套惯组的自动化测试,测试结果可自动输出打印,可大幅提高批产过程中的测试效率。

1 分度盘转位台

1.1 多齿分度技术

多齿分度技术原理是利用上、下弹性端齿盘(如图1所示)相对旋转并啮合可实现圆周高精度角位置定位,其中下弹性端齿盘固定不动,上弹性端齿盘抬起与下弹性端齿盘脱离啮合,并相对下弹性端齿盘旋转一定角位置后经再次啮合,即可实现根据转过的齿数达到分度目的[6]。该技术利用具有平均效应的角度定位原理和机械锁紧方式,使其具有很高的角度定位精度和重复精度,以及良好的抗振动、抗冲击性。其中上、下弹性端齿盘是一对直径、齿数、齿形等完全相同的平面向心齿轮,它的每一个齿的形状、精度、节距等几乎完全相同,在二者相互啮合的过程中,因齿的啮合平均效应作用,可获得极高的分度精度和重复精度。

图1 弹性端齿盘齿形图

1.2 分度盘转位台

分度盘转位台是一种利用多齿分度技术原理实现角度定位,通过机械定位方式锁紧,具有锁紧稳定性强、分度精度(达3″)和重复定位精度(达3″)高,抗振动、抗冲击性强的一种装置。其主要由机械台体和控制电路盒两部分组成,机械台体主要由底座、上下弹性端齿盘、旋转台面、升降传动系统和转位传动系统组成,弹性端齿盘齿数为360(以360齿为例),旋转台面与上弹性端齿盘为一体,底座与下弹性端齿盘为一体,控制电路盒控制升降和转位传动系统,完成旋转台面相对底座的自动升降与转位,可实现以1°(当齿数为360齿时)为最小分度角,在0-360°范围内自由转位与定位[7]。

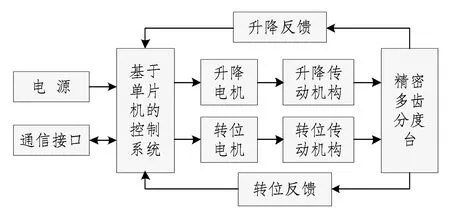

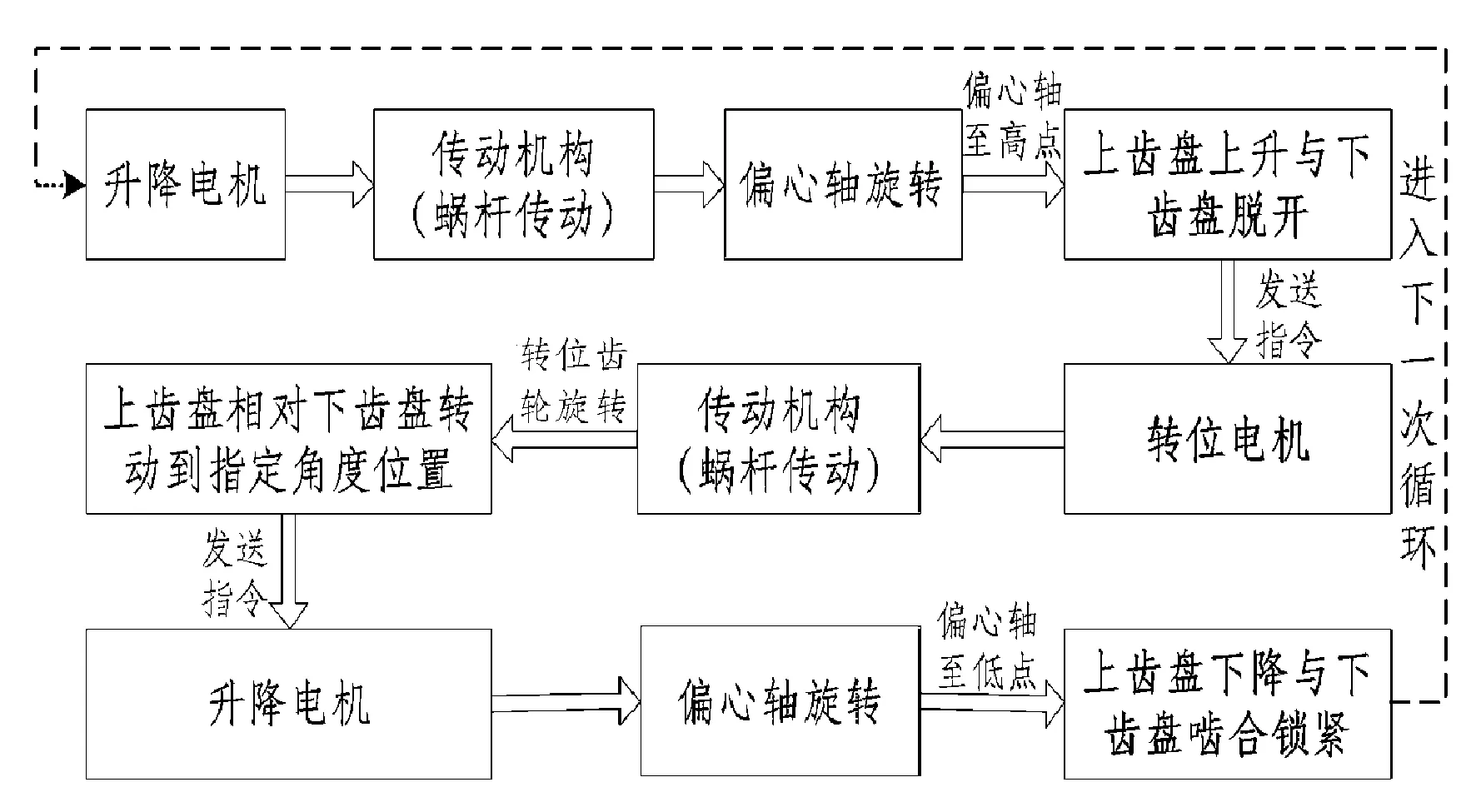

分度盘转位台工作原理如图2所示,工作流程如图3所示,其可实现三种状态即定位状态、转位状态、自锁定状态,并通过计算机指令控制其在三种状态之间自动切换。①定位状态:是指转位台可带动负载绕转动轴旋转到预定的角位置处(为360/n的倍数,n为齿数),并在工作温度范围内满足平面度、定位精度、定位重复性等要求。②转位状态:是指转位台带动负载实现绕转动轴0~360°范围内转动,并具备机械限位装置,转动速率不小于10°/s。③自锁定状态:指分度盘转位台上、下弹性端齿盘完全啮合锁紧时的状态,该状态区别于定位状态和转位状态,可保证转位台与负载一起随外界运动时不发生相对位移,解除该状态后不影响定位状态和转动状态性能,且能够在安装负载未通电情况下承受一定的振动、冲击和离心等试验条件。

图2 工作原理图

图3 工作流程图

2 在线自标定

惯组在线自标定方案充分利用分度盘转位台的技术优势,将惯组系统安装在分度盘转位台台体上并与之形成一体,最终一并被安装到弹载、车载等各种载体装备中,当需要对惯组进行在线标定时,可通过控制惯组向分度盘转位台发送相关标定指令即可控制分度盘转位台按照预设标定流程实现惯组的在线自标定。实现功能包括:①实现0~360°方位内连续自由转动,并在该范围内每隔360°/n(n为齿数的倍数)的角度位置准确可靠定位;②在目标位置定位后可靠锁紧,并能承受相应量级的振动、冲击、过载等力学环境条件,保证定位精度;③锁定状态下,分度盘转位台在全姿态范围内可保持锁定功能,通电后,其可自动复位到0°位置。

3 自动化测试方案

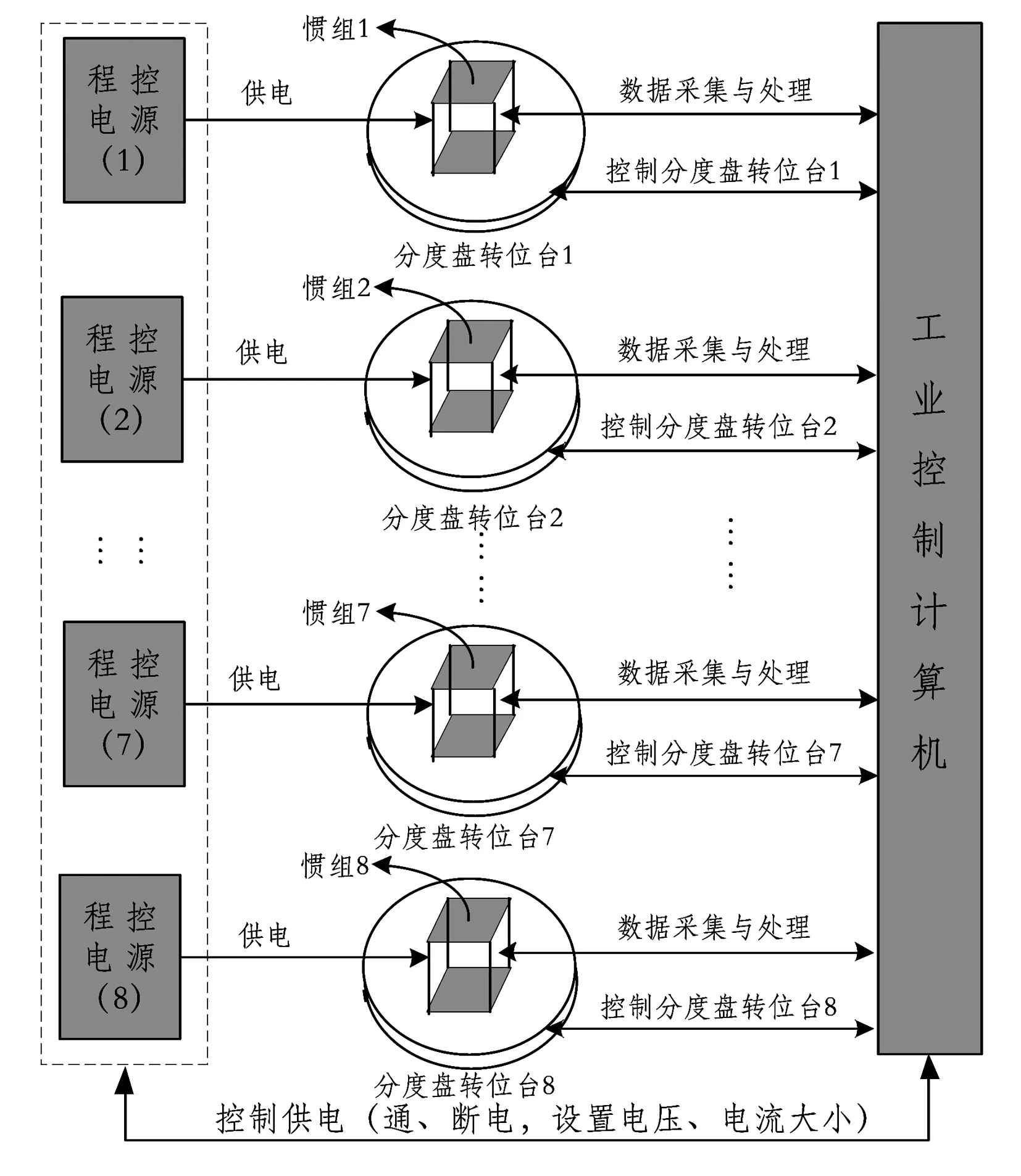

基于分度盘转位台的惯组自动化测试系统总体方案结构如图4所示。其主要由分度盘转位台、程控电源、上位机和测试软件组成。其中分度盘转位台为惯组提供测试基准角度位置,程控电源为惯组系统供电,上位机控制分度盘转位台、程控电源和惯组系统协调有序工作,测试软件自动发送测试指令,并采集、分析和处理测试数据,以及实时显示和保存处理结果。

图4 惯组自动化测试总体结构图

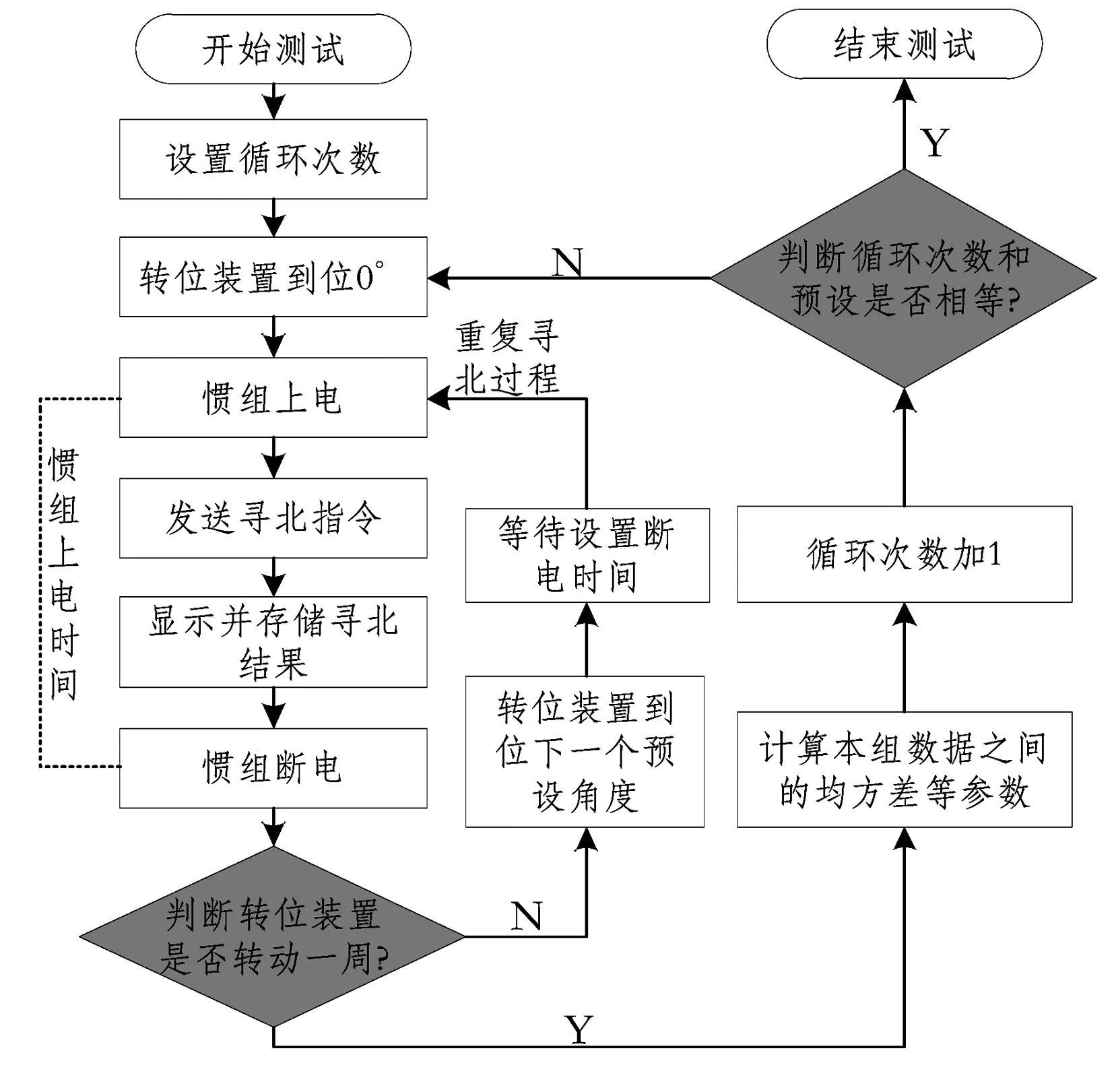

如图4所示,该系统具体可实现以下三大功能:①自动控制程控电源按需向惯组系统供电;②自动控制分度盘转位台旋转台面的升降、转位和自锁紧;③实时自动采集、分析处理、显示和保存惯组系统测试数据。整体上可实现以下三个项目的测试:①惯组系统偏航角α、俯仰角β和侧滚角δ的精度测试[8];②惯组系统开机重复性测试[8];③惯组系统系统输出稳定性测试[8]。惯组系统自动测试流程如图5所示。

图5 惯组系统自动化测试流程图

为了提高测试系统的实用性和可扩展性,系统采用工业级PCI-E多串口卡(包括RS-232、RS-422和RS-485,最高波特率达921600)、CAN通信模块等进行数据简单可靠快速传输。测试软件采用VC++2010工具进行开发,具有通用型强、运行稳定且效率高的特点。

4 对比分析

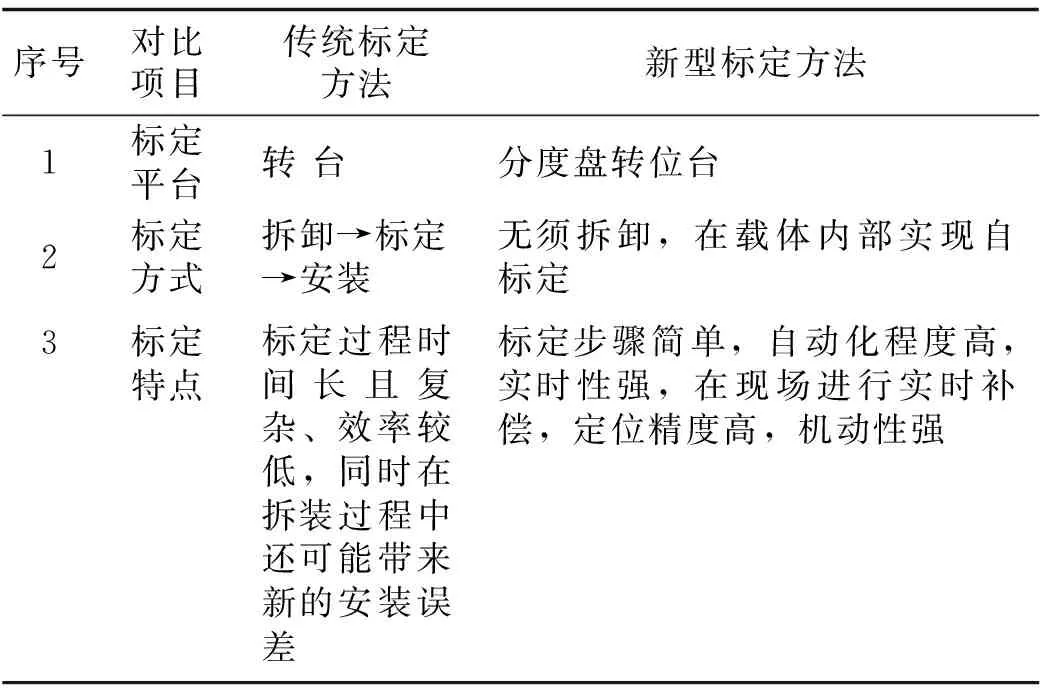

如表1所示,基于分度盘转位台的惯组在线自标定系统同传统标定方式相比具有明显的优势。一方面可使惯组系统免于重复拆卸标定,提高工作效率,满足惯组在线实时自标定的需求;另一方面相对传统标定方式其惯组系统的标定精度也得到了明显提高。其不足之处在于分度盘转位台目前暂未实现多维自由度的空间动态变换,其更适合于只需标定系统部分关键误差参数即可满足要求的场合,详见表1。

表1 传统标定方式与新型标定方式对比表

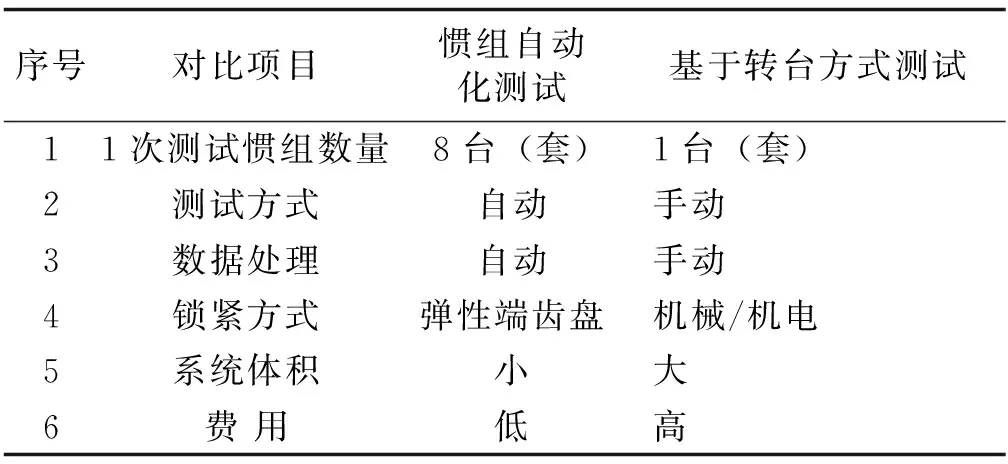

如表2所示,基于分度盘转位台的惯组自动化测试系统同基于转台方式测试系统相比具有明显的优势:①检测效率高,人工劳动量可大幅减轻;②自锁紧稳定性更强、分度精度和重复定位精度更高;③设备体积小,成本投入大幅降低,性价比高。不足之处在于对俯仰角和侧滚角精度测试时需额外增加角度工装,测试相对繁琐。因此其特别适用于俯仰角和侧滚角为0°时惯组系统参数指标的测量,以及批量生产中的惯组系统参数指标的预检。

表2 惯组自动化测试系统与基于转台方式测试系统对比分析

5 结 语

文章充分利用了分度盘转位台的突出优势,设计出一种基于分度盘转位台的惯组系统在线自标定方案和惯组系统的自动化测试方案,经实际应用表明,其在多个方面具有较强的技术优势和应用价值,也为惯组系统在线自标定和批产化中自动化测试研究提供了一种借鉴方案。通过文中对惯组系统新型标定和测试方法与传统方法的对比分析可知,分度盘转位台因目前暂未实现多维自由度的空间动态变换,使得惯组系统的标定和测试还存在一定的不足。因此,后续可通过对多维自由度分度盘转位台进行深入研究和开发,可进一步提升现有方案的技术优势和实际应用价值。