某直喷汽油发动机呼吸系统窜油量超标的解决方法

2020-10-21张大晴王善强

张大晴,王善强

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

0 引言

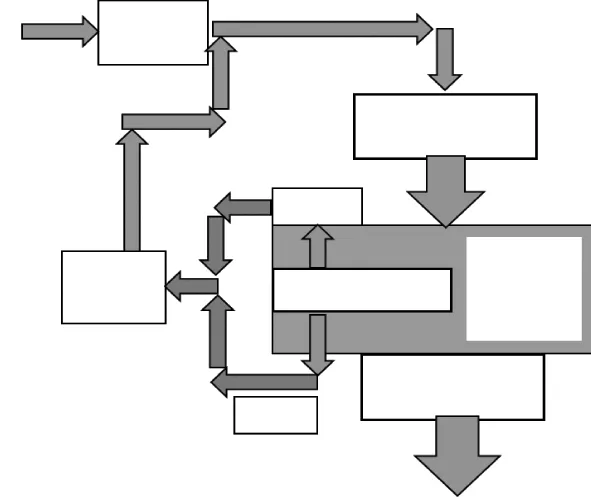

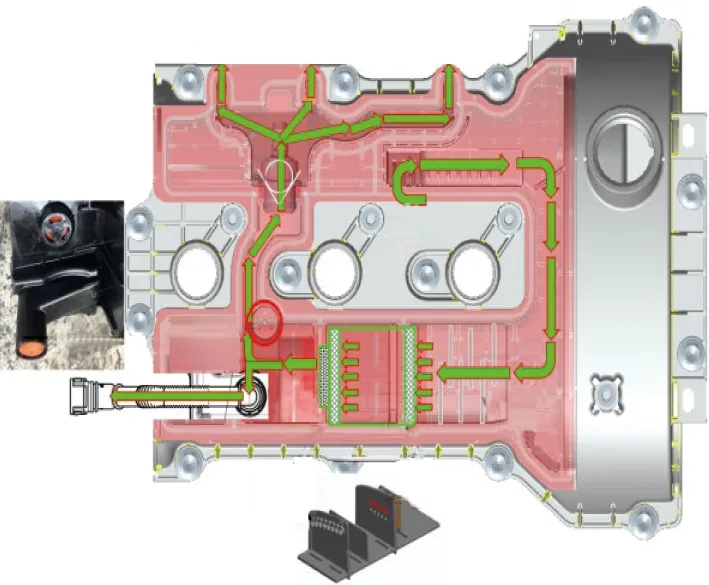

发动机呼吸系统也称为曲轴箱通风系统,该系统使曲轴箱气体与大气相贯通,发动机因而进行“呼吸”。呼吸系统一般分为开式呼吸系统和闭式呼吸系统两种:开式系统主要是将曲轴箱内气体通过油气分离器后直接排入大气;闭式系统是将曲轴箱内气体引入到进气歧管与新鲜空气进行混合,然后进行燃烧[1];此次主要围绕闭式呼吸系统进行试验验证(图1)。呼吸系统主要连通发动机缸盖护罩、油气分离系统以及油底壳等主要部件,所述油气分离系统包含粗、精分离挡板、PCV阀、毛毡过滤以及回油伞阀[2]。本次重点针对油气分离系统进行介绍(图2)。呼吸系统窜油量主要是经过油气分离器分离后的气体,再次进入燃烧室中所含机油的质量。

图1 闭式窜油量试验示意图

图2 A发动机油气分离系统结构图

1 故障分析

1.1 故障现象及工况

以某款产品为例:A汽油直喷发动机其排放要求满足国六b要求,同时窜油量设计指标<1g/h,但是在试验过程中发现发动机呼吸系统窜油量达到3.55g/h,远远超出设计指标要求。

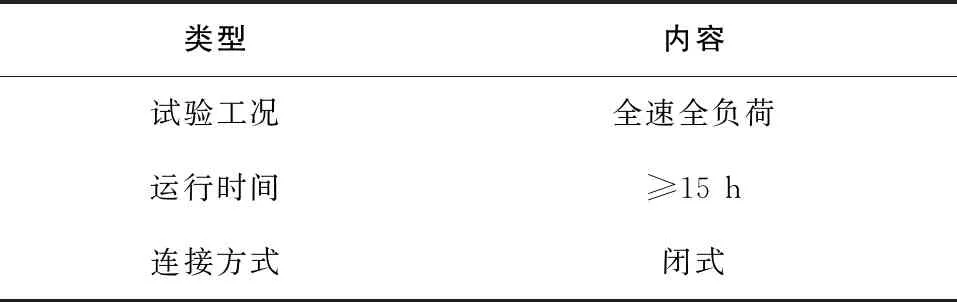

呼吸系统窜油量试验方法(表1),将发动机按照闭式方式进行连接,同时管路中间安装窜油量收集瓶,发动机以全速全负荷的方式运作15 h以上,收集窜油量并记录运行时间及质量。

表1 窜油量试验方法

呼吸系统窜油量烘干的试验方法(表2):首先将样品放至烘干箱内,设置烘干温度为80℃,烘干8h,此目的是为了将样品中的汽柴油进行加热挥发(安全性考虑);然后将烘干箱温度升高至120℃进行试验,运行46h,此目的是将样品的水分进行加热挥发,试验中温度波动度≤±1℃,温度均匀度±5℃。试验完成后对样品进行称重计算[3],呼吸系统窜油量=(烘干前质量-烘干后质量)/试验时间,式中:窜油量单位为g/h;质量单位为g;试验时间为h。

表2 窜油量烘干试验参数

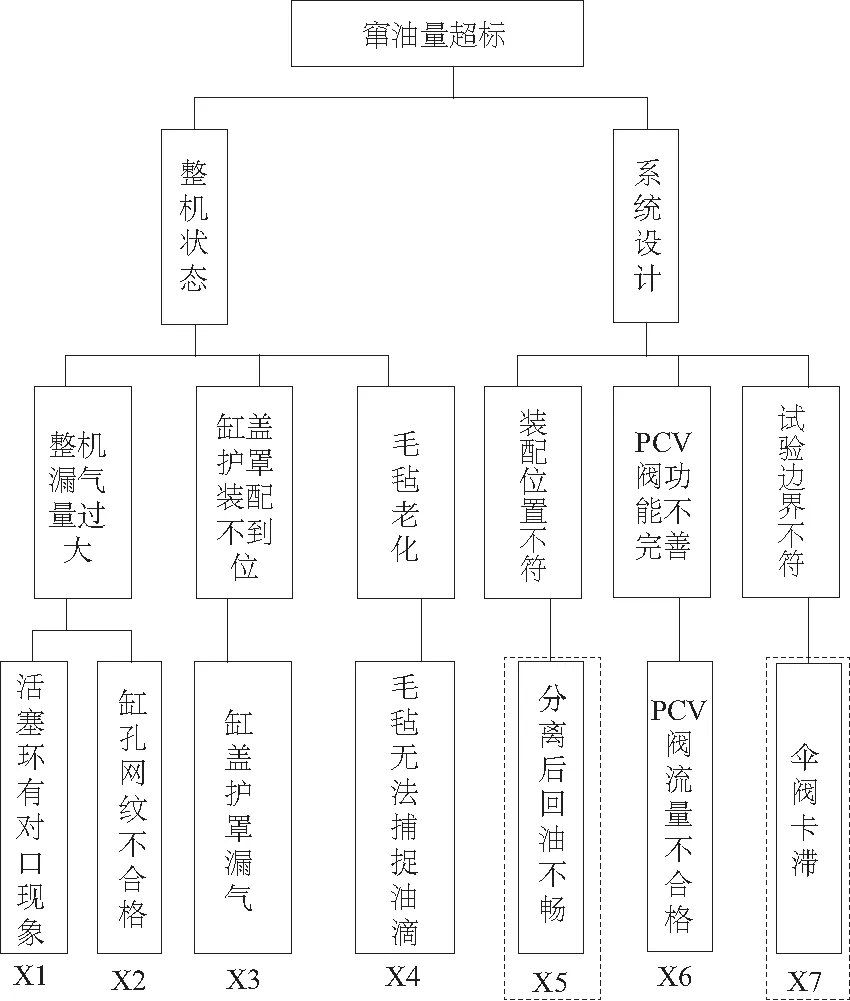

1.2 故障分析

根据故障现象,建立以窜油量超标的FTA分析(图3)。主要从整机状态和系统设计2个方面进行分析,经系统排查出7个潜在因子,分别为活塞环有对口现象、缸孔网纹不合格、缸盖护罩漏气、毛毡无法捕捉油滴、油气分离器分离后回油不畅、PCV阀流量不合格和伞阀卡滞。具体故障排查检测结果见表3。

图3 窜油量超标故障FTA分析

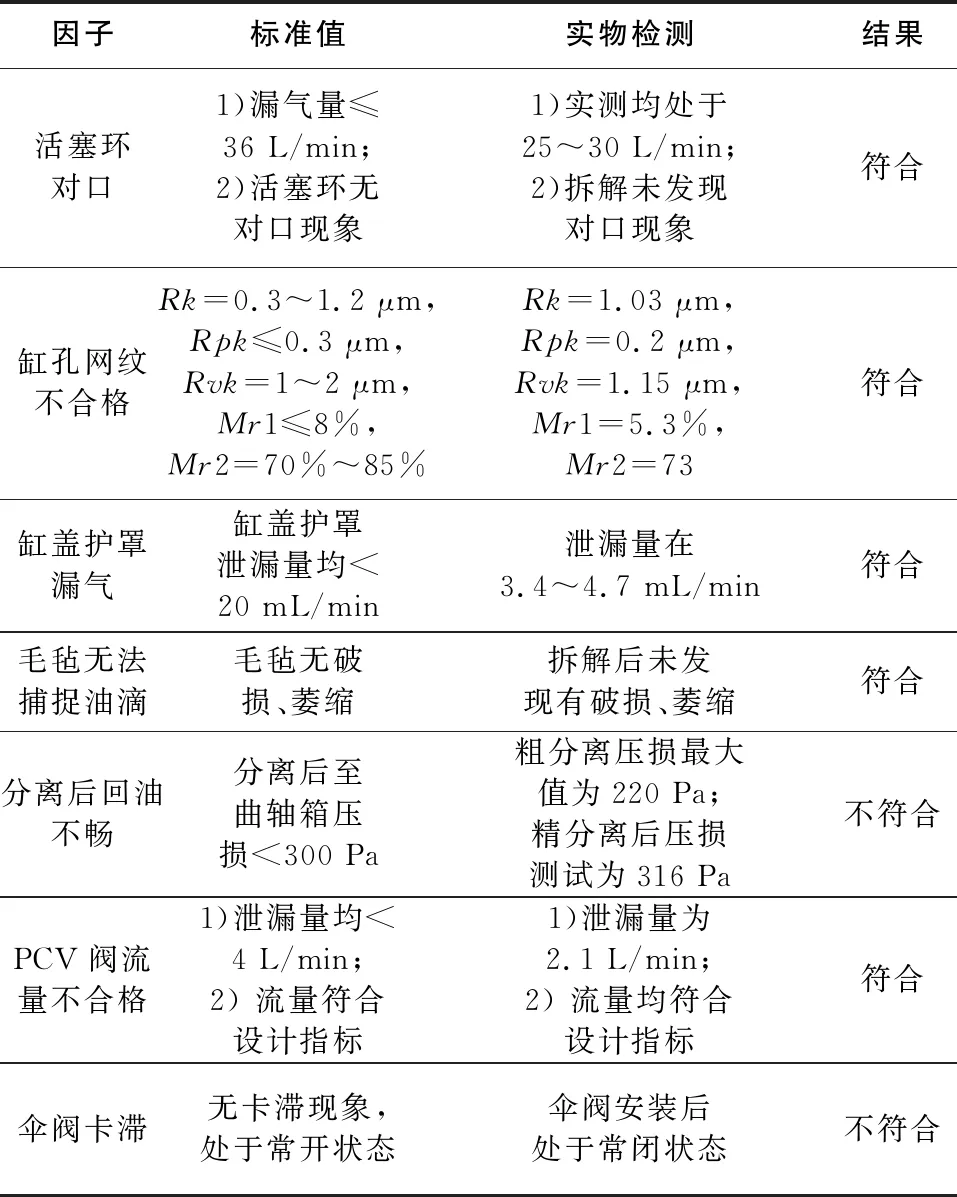

表3 故障排查检测表

通过对可能导致故障的原因逐项进行排查后,排除了其中5项,最终确定为X5分离后回油不畅和X7伞阀卡滞因子导致,具体分析如下。

1) 根据图4及结合公式△p=ρgh,已知:ρ=0.878×103kg/m3,h=0.05m,得[4]:

0.878×103×9.8×0.05=430Pa

考虑台架及整车发动机装配姿态发动机后倾10°,以及1.3倍的安全裕度:0.878×103×9.8×0.045/1.3=298 Pa

设计指标:精分离到曲轴箱压损<300Pa。

图4 油气分离系统剖切图

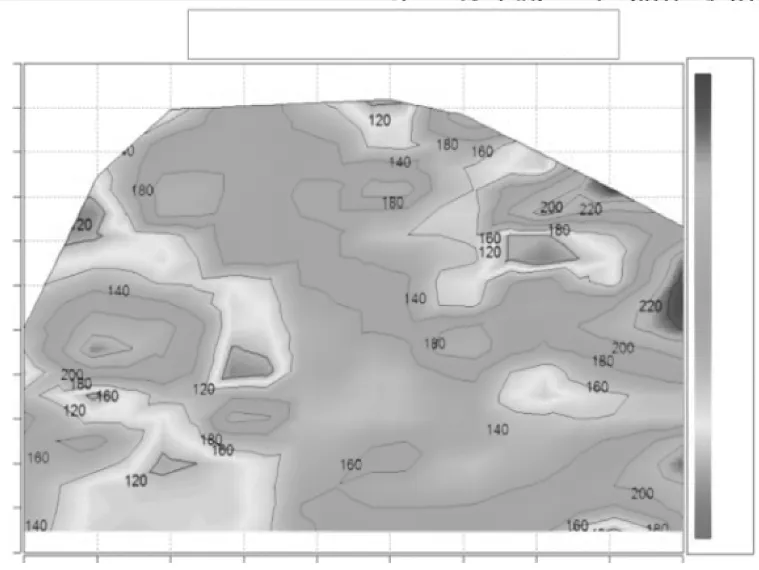

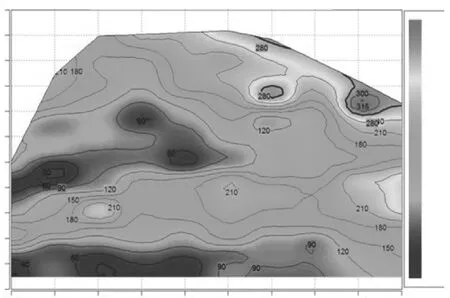

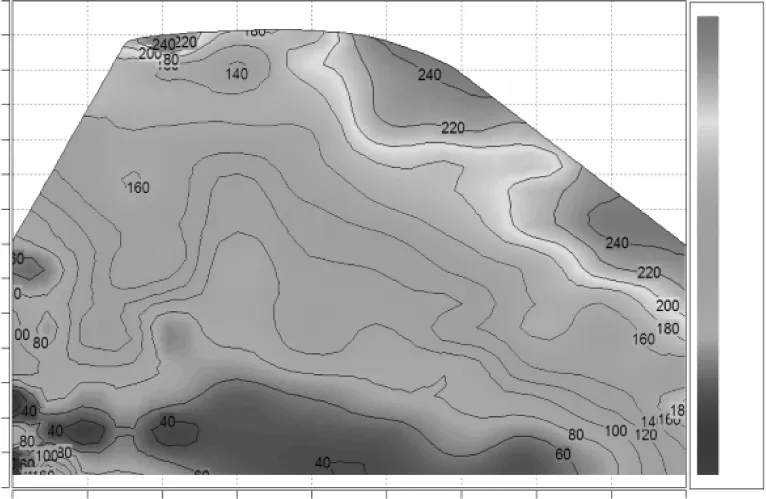

针对油气分离器粗、精分离后至曲轴箱压损进行实际测量,粗分离后压损最大值为220Pa,满足设计<300Pa要求(图5);精分离后压损最大值为316Pa,不能满足设计<300Pa要求(图6),同时从图6压损分布图可以看出,不合格区域处于高速高负荷状态与窜油量全负荷工况相一致,且压损数据明显超出回油压力,试验过程会直接导致回油不畅,压损过大会导致呼吸系统气体走势受到阻碍,气体中的机油不能及时地回到油底壳。

图5 粗分离后至曲轴箱压损分布图

图6 精分离后至曲轴箱压损分布图

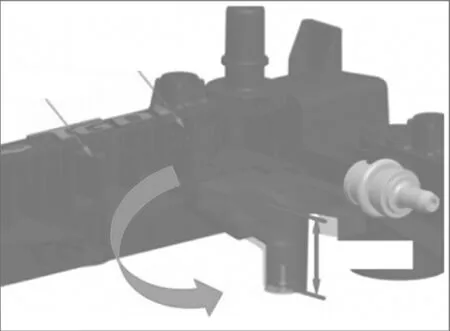

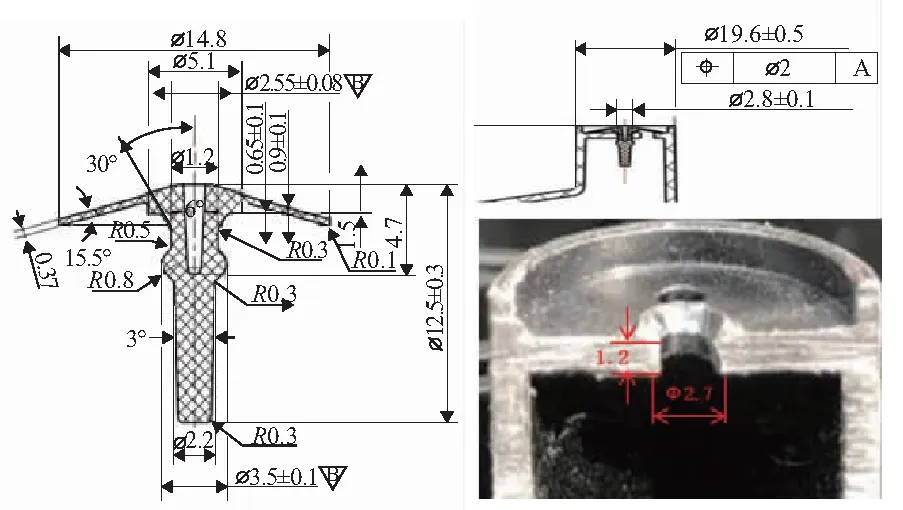

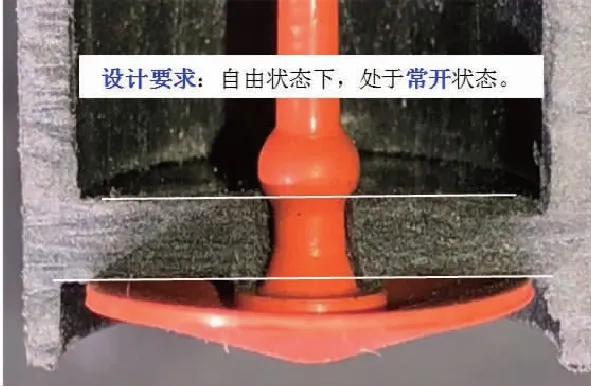

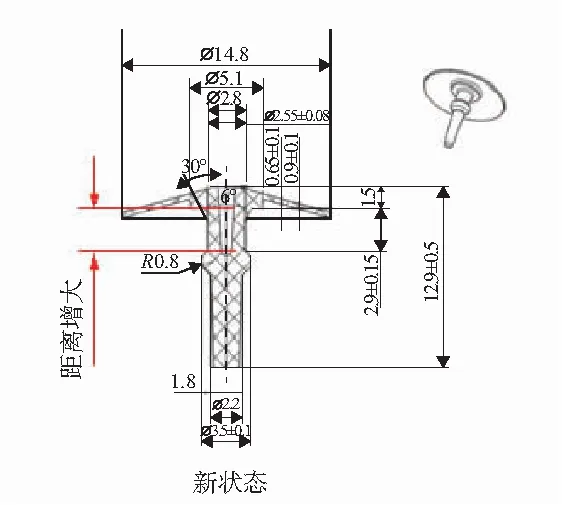

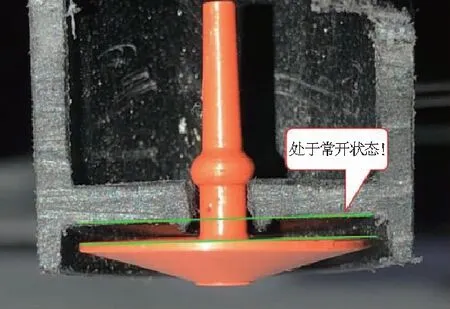

2)针对回油伞阀以及伞阀安装口进行实物检测(图7),同时针对伞阀安装位置进行剖切分析,经剖切及装配确认,回油伞阀一直处于常闭状态(图8),这样会直接导致初始开启压力增大,致使机油回油不畅[5]。

图7 回油伞阀装配尺寸

图8 回油伞阀装配剖切图

综上所述,最终确认呼吸系统窜油量超标的原因主要是精分离后至曲轴箱压损不合格和回油伞阀回油不畅两个因子导致。

2 试验验证

由分析结论,提出优化方案,并策划相应试验进行验证:

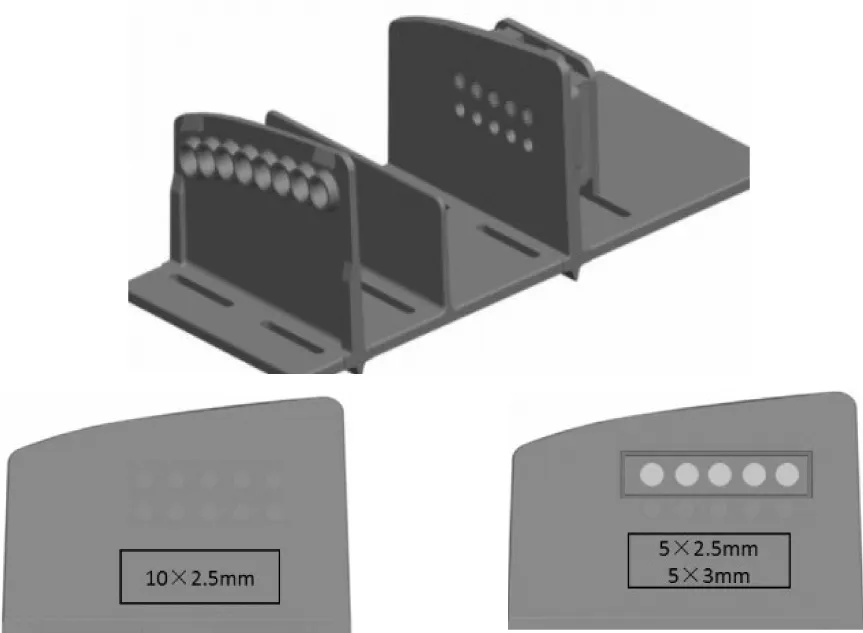

1)针对精分离后回油不畅问题,结合CAE分析及实际试验验证,将精分离挡板孔径由2.5mm扩大至3mm,扩大孔径减小压损[6]。样件如图9所示。

图9 精分离后挡板优化前后对比

试验结果:整改后装机验证,精分离后至曲轴箱压损最大在240Pa,满足设计指标<300Pa的要求,整改方案有效(图10)。

图10 优化后精分离后压损分布图

2) 针对伞阀卡滞问题,重新优化及匹配伞阀尺寸,将伞阀高度增加1.5mm(图11、图12)[7]。

试验结果:优化后使回油伞阀在正常状态下处于常开状态,同时使曲轴箱气体不能反向流入,整改方案有效。

3 效果检查

1) 整改后经过多轮次不同样机进行验证,呼吸系统窜油量平均值为0.53g/h,达到<1g/h目标要求。

2) 经过机油耗专项验证,机油耗平均值为15.8g/h,满足设计指标≤35g/h的要求。

3) 经过排放测试,A发动机能够满足国六b排放指标要求,通过验收。

4) 发动机试验前后活塞漏气量、曲轴箱压力以及动力性、经济性均符合设计要求,通过验收。

图12 优化后回油伞阀图纸

图13 优化后回油伞阀剖切图

4 结语

该呼吸系统窜油量超标问题在发动机设计研发过程中是一种常见的故障现象,但是由于缸盖护罩目前设计方案多元化导致故障诱因不确定,此故障是由缸盖护罩油气分离系统压损导使气体走势受到阻碍及回油伞阀设计不匹配而导致的。通过CAE分析以及结合实际台架试验验证,从系统及设计源头找出根源所在彻底解决问题,为后续同类问题提供解决思路。