低压喷油螺杆压缩机排气含油量过高的原因分析及如何降低排气含油量

2022-09-19罗吉荣

冉 鹏,罗吉荣,司 超

(陕西汉机精密机械股份有限公司,陕西 汉中 723000)

1 引言

随着我国国民经济建设的持续增长,各类压缩机的需求量不断增大,同时也对压缩空气的质量进一步提高,如何获得含油量低、洁净的高品质压缩空气,是压缩机行业和用户十分关注的一个课题。

喷油螺杆压缩机作为一种压缩空气制造设备,具有高效节能、绿色环保、故障率低、噪声小、操作简便等优良特点。但是在低压(排气压力<3bar)环境下,压缩空气中混入的润滑油气体微粒很难被有效的分离出来,这就造成油气分离不彻底,压缩空气含油量过高。在一些对于压缩空气含油量有严格要求应用领域,喷油螺杆压缩机也就被拒之门外,而且润滑油流失过快也会缩短压缩机的保养周期,提高压缩机的使用成本。

2 油气分离系统简介

按分离机理的不同,喷油螺杆压缩机机组中采用两种不同的油气分离方法:①机械碰撞法,即依靠油滴自身重力的作用,从气体中分离较大的油滴。实测表明,对直径大于1 μm的油滴,都可采用机械碰撞法被有效地分离出来。②亲和聚结法,既通过特殊材料制成的元件,使直径在1 μm以下的油滴,先聚结为直径更大的油滴,然后再分离出来。

现在常见的油气分离系统通常都有油气分离桶,油气分离滤芯和回油管路组成,并且使用最小压力阀来保证油气分离桶内的压力。一般情况下,需要将压缩空气在进入油气分离桶之前的流速控制在15~25 m/s之间,压缩空气进入油气分离桶内部之后,速度会进一步下降,然后通过内桶与外桶不停地碰撞,将压缩空气中较大的油滴分离出来,这些油滴会沿着油气分离桶内壁滑落到油气分离桶底部的润滑油油池中。喷油螺杆压缩机排气温度通常在80℃以上,所以经过一次油气分离的压缩空气中依然含有很多微小的油粒和油蒸汽,这种状态下的润滑油分离难度更大,所以这不仅对油气分离滤芯的材质有特殊要求,压缩空气通过油气分离滤芯的速度也必须控制在<0.7 m/s才行,因为经过一次油气分离的压缩空气中所含的润滑油颗粒都非常微小,在这种情况下压缩空气流速越低,分离效果越好。

3 低压喷油螺杆压缩机排气含油量过高的原因分析及解决方案

很多厂家制造低压喷油螺杆压缩机时发现,相对于常压(排气压力8 bar)喷油螺杆压缩机,采用相同的油气分离系统时低压(排气压力<3 bar)喷油螺杆压缩机制备出的压缩空气往往含油量远大于常压机型。为找出排气压力对压缩空气含油量的影响,特设置以下实验,根据实验结果进行分析,找出低压喷油螺杆压缩机压缩空气含油量过高的原因。

普通喷油螺杆压缩机大多用于对压缩空气没有特殊要求的工矿企业,对于压缩空气含油量没有明确的要求,所以大多数喷油螺杆压缩机厂家都是按照固定时间内的耗油量或者以压缩空气总含油量<5 mg/m3为合格标准。根据最终计算结果显示,这两种合格标准最终的压缩空气含油量相近,所以本文中所有试验都以压缩空气总含油量<5 mg/m3合格标准。但是根据国家标准要求,这种质量的压缩空气在很多应用领域是无法使用的。所以我们本次实验不仅要找出低压喷油螺杆压缩机压缩空气含油量过高的原因,而且要找出进一步降低压缩空气含油量的方法。

3.1 不同排气压力下压缩空气含油量测试

本次试验的目的是找出在油气分离系统配置相同的情况下,排气压力对压缩空气含油量的影响。根据实验目的,我们选取一台容积流量为10 m3/min喷油螺杆压缩机,并采用常压(8 bar)配置的油气分离系统,该系统由油气分离桶,油气分离滤芯和回油管路组成。

首先,我们需要根据油气分离设计经验值,选取合理的油气分离桶与油细分离器。本次实验中选取的油气分离桶进气口管径为DN50,进气口截面积为1.96×10-3m3,油气分离滤芯中滤纸展开面积约为0.28 m2。本次试验的测试仪器采用DUSTTRAK-Ⅱ气溶胶监测仪,并且在每个试验状态下取5组数据求平均值,以保证试验数据的可靠性。

第一步,把排气压力设置为8 bar,用仪器检测显示5次测试的压缩空气平均含油量为仅为0.631 mg/m3,见表1,此时的压缩空气含油量达到大多数厂家的合格标准。

表1 排气压力8 bar时压缩空气含油量

第二步,把排气压力设置为5 bar,此时用仪器检测显示5次测试的压缩空气平均含油量为1.39 mg/m3,见表2。可以看出,此时的压缩空气含油量也满足大多数厂家的合格标准,但是相对于排气压力为8 bar时增加了约1倍。

表2 排气压力5 bar时压缩空气含油量

第三步,把排气压力设置为2.5 bar,此时用仪器检测显示5次测试的压缩空气平均含油量为8.44 mg/m3,见表3。此时的压缩空气含油量已经超出了大多数厂家的合格标准。

表3 排气压力2.5 bar时压缩空气含油量

3.2 实验结果分析

通常来说,造成压缩空气含油量主要原因有:油气分离系统中油气分离元件的损坏,润滑油变质等。但是根据上述实验第一步、第二步可以排除以上这些原因,因为在此实验中影响压缩空气含油量的因素只有排气压力,其余配置均相同。那么,我们就必须根据以上的试验参数,通过计算去找出低压环境下压缩空气含油量超标的原因。

螺杆压缩机的内压比εi,是指齿间容积的内压缩终了压力与吸气压力之比。通常压缩机主机在设计的时候内压缩终了压力会略小于排气压力,但是为方便计算,我们在设计试验过程中让内压缩终了压力等于排气压力。

(1)

式中pi——内压缩终了压力

采用SAR双通道对消技术对两通道信号进行处理,可得散射波干扰对消结果如图6所示.图6(a)是采用自动相位搜索算法进行相位估计的补偿对消成像,从图中可以看出虚假散射场景被完全对消,传统散射波干扰失效.但由于对消后真实目标回波信号受调制项影响,区域成像沿方位向产生对消暗条纹.图6(b)为对消结果的幅度等值线图,在图中很难辨别出虚假散射场景的等幅值线,同时在方位向上靠近干扰机的真实目标幅度极弱,形成了十分明显的幅值低谷,进一步验证了双通道对消效果和真实目标信息损失造成的影响.由式(5)计算可得暗条纹周期约为725m,因此在图中只能显示与干扰机同方位向的一条暗条纹.以上仿真结果均与理论分析一致.

ps——压缩起始压力

Vo——压缩起始时的内容积

Vi——压缩终了时的内容积

εv——压缩机的内容积比

k——气体的等熵指数(空气为1.4)

排气压力不同会造成的容积效率、喷油量、内泄漏等因素的变化,但是这些因素对于计算结果影响不大且计算过于复杂,因此在计算时不考虑这些因素,同时在假设在试验中这3种排气压力下压缩机的容积效率均为为90%。根据经验值,压缩空气在进入油气分离桶之前的流速要求是15~25 m/s之间,压缩空气进入油气分离滤芯的速度应<0.7 m/s。

由式(1)计算得出,当排气压力为8 bar时,εv=4.42,则此时排气口容积流量为2.03 m3/min,可以得出此时压缩空气进入油分桶的流速约为17.2 m/s,通过油气分离滤芯时流速约为0.12 m/s。

当排气压力为5 bar时,εv=3.16,则此时排气口容积流量为2.84 m3/min,可以得出此时压缩空气进入油分桶的流速约为24.1 m/s,通过油气分离滤芯时流速约为0.17 m/s。

通过对比以上计算结果可以看出,当使用相同的油气分离系统时,排气压力越低,压缩空气进入油气分离桶的速度会增加,压缩空气进入油气分离桶的速度越高,最终产出的压缩空气含油量也越高,当压力低到一定程度时,就会导致压缩空气进入油气分离桶的速度超过其使用要求,最终造成压缩空气含油量超标。

由此我们可以得出:在同等容积流量下,采用相同的油气分离系统,排气压力越低,压缩空气中含油量越高。想要解决这个问题,只需要通过计算压缩空气进入油气分离桶的速度,选用合适型号的油气分离桶就可以有效降低压缩空气含油量。

在此次的试验中,压缩空气的流速都满足油气分离滤芯的使用要求,且压缩空气进入油分桶的速度也不是固定值,所以在此次实验中暂时无法看出油气分离滤芯对压缩空气含油量影响有多大。

3.3 低压喷油螺杆压缩机含油量解决方案

针对以上试验以及结果分析,我们虽然找出了低压油螺杆压缩机排气含油量过高的主要原因,但是无法判断压缩空气通过油气分离滤芯的速度对压缩空气含油量有什么影响,所以我们需要进一步试验。在相同容积流量下,选用更大型号的油气分离桶和滤纸展开面积不同的的油气分离滤芯进行试验,验证前面的观点是否正确,同时找出压缩空气通过油气分离滤芯的速度对含油量的影响。

这次试验,我们依然使用上面试验中使用的容积流量为10 m3/min喷油螺杆压缩机,综合考虑到空压机机箱尺寸以及经济效益,我们将油气分离桶更换为进气口管径为DN65的油气分离桶,进气口截面积为1.96×10-3m3,同时分别选用滤纸展开面积约为0.41 m2的油气分离滤芯和第一次试验使用的展开面积约为0.28 m2的滤纸。因为在上面实验中,排压为8 bar、5 bar时,压缩空气含油量均达到了合格标准,为简化流程所以以下试验仅针对排压2.5 bar进行。

在试验之前,先计算以上配置是否合理,由式(1)计算得出,当排气压力为2.5 bar时,εv=1.92,则此时排气口容积流量为5.21 m3/min,可以得出此时压缩空气进入油分桶的流速约为23.4 m/s,此流速满足油气分离桶的要求,说明该配置较为合理,可以进行试验。

试验开始:把排气压力设置为2.5 bar,首先使用滤纸展开面积约为0.28 m2的油气分离滤芯,通过计算可以的得出通过油气分离滤芯时流速约为0.28 m/s,使用仪器检测显示5次测试的压缩空气平均含油量为3.68 mg/m3,见表4。此时的压缩空气含油量满足大多数厂家的合格标准。

表4 滤纸展开面积约为0.28 m2时压缩空气含油量

把排气压力设置为2.5 bar,首先使用滤纸展开面积约为0.41 m2的油气分离滤芯,通过计算可以的得出通过油气分离滤芯时流速约为0.21 m/s,使用仪器检测显示5次测试的压缩空气平均含油量为2.36 mg/m3,见表5。此时的压缩空气含油量相对使用滤纸展开面积约为0.28 m2的油气分离滤芯时有明显的下降。

表5 滤纸展开面积约为0.41 m2时压缩空气含油量

本次实验的结果不仅验证了第一次试验得出的结论是正确性,在低压应用的环境中,只要将压缩空气进入油气分离桶的速度控制在合理的范围内,就可以有效降低压缩空气的含油量。同时,通过试验对比我们可以看出:在同等条件下,油气分离滤芯的展开面积越小,压缩空气通过油气分离滤芯的流速越高,则最终得到的压缩空气中含油量越高。

4 降低喷油螺杆压缩机排气含油量

在前面的试验中,我们通过改变油气分离系统的配置来解决压缩空气含油量过高的问题,可以保证喷油螺杆压缩机无论在高压还是低压使用环境中都能保证满足出厂标准。但是在一些对于压缩空气含油量有严格要求应用领域,喷油螺杆压缩机的排气含油量依然达不到国家标准要求。为了达到更好的过滤效果,获得含油量更低、更洁净的高品质压缩空气。我们将通过分析,合理改进油气分离系统进行试验,找出降低压缩空气含油量的方法。

4.1 油气分离系统配置

想要进一步降低压缩空气含油量,首先必须分析压缩空气中所含的润滑油的物理状态,针对润滑油的物理状态进行合理配置,将润滑油分离出来。常规喷油螺杆压缩机最终排出压缩空气中所含的油都是直径1 μm以下的微小油滴,以及气态的油蒸汽,这种状态下的润滑油只有使用油气分离滤芯才能将其从压缩空气中分离出来。所以我们只需要在常规配置的油气分离系统内部再增加一层油气分离滤芯和回油管路,这样可以对压缩空气再进行一次过滤,可以有效降低压缩空气的含油量。

新配置的油气分离系统是一种三层过滤油气分离系统,该油气分离系统结构如图1所示。虽然在理论上来说,油气分离滤芯过滤层数越多,则最终过滤效果越好,但是过滤层数越多零件的加工制造难度也会增加很多,并且更多的油气分离滤芯在油气分离桶内的空间也无法排布。多以使用双层油气分离滤芯是目前较为合理的一种选择。

图1 三层过滤油气分离系统示意图

为了验证以上理论的正确性以及实际油气分离效果如何,我们需要进行第3次试验,本次试验依然采用容积流量为10 m3/min的喷油螺杆压缩机,并且将排气压力设置为2.5 bar,因为前面试验已经得出:在同等配置下,排气压力越低则压缩空气含油量越高,所以只需要针对低压进行试验,就可以看出三层过滤油气分离系统的油气分离能力。

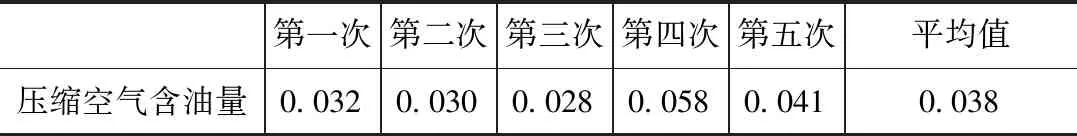

试验开始,将排气压力设置为2.5 bar,为保证数据准确性,本次试验取5组数据,见表6。可以看出,使用三层过滤油气分离系统之后,5次测试压缩空气平均含油量为0.038 mg/m3,最高含油量为0.058 mg/m3。

表6 三层过滤后的压缩空气含油量

根据国家标准GB/T13277-91,本次试验当压缩空气的含油量小于0.1 mg/m3,已经达到国家标准中含油量等级2级要求,这个等级的压缩空气除了食品饮料加工,喷漆等极少的行业之外,其余大部分应用环境下都是可以使用的。

通过以上试验可以看出,增加一层油气分离滤芯可以有效降低压缩空气含油量。虽然在油气分离桶内部增加油气分离滤芯会遇到装配空间不足、装配难度过大等问题,但是考虑增加外部过滤系统这样也可以进一步降低压缩空气含油量。本次试验的目的是找出怎么改进现有油气分离系统可以降低压缩空气含油量,上面的试验已经可以得出结论,所以就不再进行进一步降低压缩空气含油量的试验。

5 结论

综合以上所有试验可以看出:

(1)使用同等配置的油气分离系统,喷油螺杆压缩机排压越低,则压缩空气的含油量越高。

(2)同等容积流量的压缩机在配置油气分离系统时,随着排气压力的变化,需要根据计算选用合理的油气分离桶。

(3)合理增加油气分离系统中油气分离滤芯的层数可以有效降低压缩空气的含油量。